发表时间: 2023-02-11 19:41:55

作者: 炼化及石化下游产业网

浏览: 2732

聚丙烯是丙烯单体在催化剂的作用下,通过聚合反应形成的高分子聚合物,是通用塑料中一种重要的产品。它具有质地纯净、无毒性、相对密度小、较高的耐热性、耐化学性能好、良好的力学性能、良好的注塑性能。

随着市场竞争的激烈,下游用户的可选择性变多,对于聚丙烯产品外观质量的要求也越加严格。产品在生产过程中出现大小粒是造成下游用户流失的原因之一。如果不及时解决也将造成大量的废料,引起不必要的成本浪费。小粒过多也意味着碎屑也将变多,会引起过滤器堵塞,降低设备的使用寿命,影响装置的长周 期运行。所以解决和避免大小粒的出现具有重要意义。

2 装置简介

35kt/a 气相聚丙烯装置采用 Ineos 公司的 Innovene 气相聚丙烯技术,反应器为卧式搅拌床反应器,主催化剂设计目前采用利和科技的 SAL 催化剂,在催化剂的作用下,通过工艺控制生产出聚丙烯产品。装置有一条生产线,两台10英尺反应器串联组成,可生产均聚物、无规共聚物和抗冲共聚物,产品牌号共155个。该工艺具有能耗低、过渡产品少、产品范围宽、操作费用低、操作安全性高的特点。

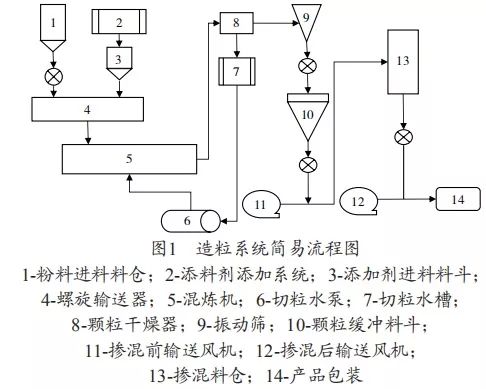

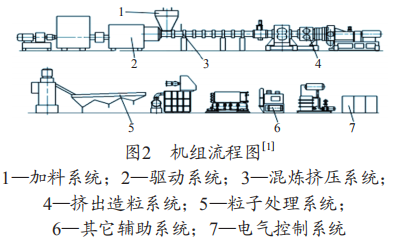

装置挤压造粒工艺流程(见图1):粉料与助剂一起在螺旋输送器中混合后进料斗,然后在混炼机中充分混炼,熔融, 经齿轮泵增压和换网器过滤后,送至切粒机切粒,切粒后的颗粒由冷却水冷却固化后,被冷却水送至脱水筛中,进行颗粒与水的分离,然后进入颗粒干燥器中干燥,干燥后的颗粒经过颗粒振动筛分级过滤,合格的颗粒经过称重后送到颗粒缓冲料斗中,由掺混前颗粒输送风机送至掺混料仓;脱水器分离出来的水在重力作用下经细粉分离器过滤后,进入切粒水箱中,切粒水经切粒水泵增压、切粒水过滤器过滤、切粒水冷却器降温,送至切粒机水室。机组流程图见图2。

3 大小粒的定义及形成原因

3.1大小粒的定义

大小粒是指产品中存在一定数量的大粒或者小粒。大粒为任意方向上尺寸大于5mm 的粒子,包括连粒。振动筛筛除大粒物料的筛网孔径为8mm,在振动筛运转过程中必定会有直径5~8mm 的物料通过振动筛进入产品物料中。

小粒的定义为任意方向上尺寸小于2mm 的粒子,包括碎屑和碎粒。

3.2大小粒形成的原因

3.2.1 模板加热温度

模板加热温度均匀与否直接影响着熔融物料能否顺利通过造粒模板的成型通道。本装置使用的模板是热通道型模板,高温热油从内部进行加热,使树脂保持良好的熔融状态。模板上均匀分布着模孔,只有在各模孔的出料速度一致时,才能切出大小均匀的颗粒。若是温度控制不均匀会造成部分模孔物料的流速不均匀,在切粒刀盘的作用下,会出现长短不一的不规则颗粒,严重影响产品质量。因为本装置的热油系统不是密闭设计,热油在运行过程中容易碳化,碳化物质在热油系统运行时,容易堵塞或黏在流道上,造成加热不均;再者由于设计的原因,热油管线走线位置较高,热油系统如密封不好则易进气,造成系统压力波动,也容易造成模板受热不均。另外,由于本装置主要生产 S1003和 K8003等低熔体流动速率牌号产品时,模板长时间运行,所用的大孔径滤网, 必然会有少量碳化物进入模板,长时间累积容易造成模孔堵塞,树脂在通过模孔时由于阻力不一样,通过模孔的速度不一样,就会产生大小粒。

3.2.2 切刀

切刀磨损或断裂也会造成大小粒。切刀进刀油压与切刀转速是否匹配直接影响颗粒长短、切刀的使用寿命。切刀油压过大会导致断刀事故发生,进刀压力过小会导致垫刀甚至缠刀事故的发生,严重影响切粒的质量。切刀受材质和工艺条件的影响,磨损严重;在操作挤压造粒机时升降负荷太快, 造成刀盘受压变化大,切刀也易断裂;换网器换网过程中,由于其内部的气体未排放干净,使换网器中残存的气体从模板排入了水室,造成切刀受压变化大;这些原因都会造成切粒机运行状况变差,切粒不够均匀,产生大小粒。其中当刀速高于物料出料速度时,就会出现小粒增多的现象。反之刀速低于物料出料速度时,会出现大粒增多的现象。目前本装置的切刀速控制在300~600r/min。其中每增减一吨负荷,上下调整5r/min。

3.2.3 冷却水温度不合理

造粒机组开车程序中,决定能否开车成功的一个最重要因素就是“水”、“刀”、“料”的三同时。就是冷却水进入水室、切粒机刀盘转动、模板出料这三个工序要同时进行,才能保证开车成功。其中冷却水的温度设定是其中一个重要因素。冷却水进入水室后,对模板进行迅速冷却,尤其是模板的下半区最先接触到冷却水。如果冷却水的温度设定不合理,则模板下半区的模孔可能会出现大面积堵塞现象,堵塞后的模孔在后续生产中很难被聚合物冲开,造成模板出料孔出料速度不均匀现象,切粒效果异常,形成“大小粒”。不合理的冷却水温度也会降低切刀的使用寿命。

3.2.4 其他原因

生产不同 MFR 及橡胶含量的聚丙烯产品时,需要调节切粒机运行工艺参数,参数如果设定不合适,切粒机转速以及切刀和模板间隙不合适,也会导致切粒不够均匀,产生大小粒。

4 改善措施

4.1刀压控制,冷却水温度控制

刀压的大小直接决定了粒形好坏,刀压过大会使切粒刀更紧的贴近模板,这样会造成切刀的磨损甚至断刀事故的发生,而刀压过小又会造成缠刀、垫刀。所以严格控制,使刀压控制在(0.2±0.05)MPa。

冷却水温度过低会造成模板的模孔堵塞,而温度过高会造成拖尾和连粒的情况发生。所以严格控制冷却水的温度,使之保持在50~65℃可有效减少大小粒的形成。

4.2及时更换造粒切刀和冷却水的pH值

冷却水的酸碱性,会对切刀刀背有一定的腐蚀性。由于本装置的所用冷却水来自脱盐水,pH=6为偏酸性。所以为了延长切刀的使用周期,避免切刀在长期使用过程中突然断裂,应该加强对切刀的监控,及时更换刀片。也可以加入适当弱碱将冷却水的 pH 改变成更偏向中性,减少腐蚀的可能性。

4.3对造粒热油罐体认真巡查

热油系统经常出现变质、系统波动等问题,这些问题会影响到对模板的加热作用。由于本装置热油的补油罐已经在位置较高的地方,所以确保补油罐的密封性,从而保证热油的质量和对模板的加热作用,就显得更加重要,能够有效抑制因模板问题而出现大小粒这样的情况发生。

4.4强化日常监控管理

为了能够实现对聚丙烯颗粒外观质量的控制,强化取样时对粒型的检查。在造粒取样时,操作人员需对颗粒外观进行仔细检查,如果出现大小粒的情况,及时通知工艺和设备人员对切刀进行排查和处理。同时联系检测人员,对大小粒进行复查。要增强对其的检查工作,一旦发现有大小粒的情况要及时调整工艺参数并计算开孔率。

(生产速率 × 颗粒数 ×1 000)÷(刀片数 × 刀具速度 × 60)= 通畅孔数量式中 :生产速率单位为 kg/h ;颗粒数单位为 g ;切粒机速度为 r/min (孔数量 ÷ 模具孔数量)×100%= 开孔率。

4.5 其他

按时清理、刮模检查,及时更换模板,防止其模孔发生堵塞,控制好筒体温度,提高混炼强度。在开车前应适当提高模板温度,保证模孔的开孔率能够有效防止模板模孔不必要的堵塞 ;升降负荷不易过快 ;定期检查油质并且更换,及时清理其中的碳化物质;模板加热温度、切刀油压控制额定, 防止随意篡改;控制好模板与切刀的间隙,间隙一般为3.22mm。

5 经济损耗

由于目前的废料大多数为大小粒,而且接近四天一包,一包500kg。而目前所生产料约为9 500元/t,废料大约为6400元/t。本装置大约一年生产8 000h。

则一年大约有废料吨数 :(8 000÷24÷4)×0.5≈42t 一年损失 :(9 500-6 400)×42≈13万元 。

所以有效减少大小粒的产生具有重要意义。

6 总结

在 Innovene 气相聚丙烯技术中,大小粒的产生影响产品的质量,更影响着下游用户的选择以及不必要的成本上的浪费。虽然大小粒的出现不能够完全避免,但是能够通过有效的控制来达到减少大小粒出现的频率和数量。其中模板温度是否均匀分布、切刀的进刀油压和转速是否合适、冷却水温度和 pH 值是否适中都影响合格粒的形成。