随着催化剂性能的提升,可以根据市场需求灵活调整加氢裂化装置运行方案,提高了炼油企业减油增化的灵活性。某石化公司加氢裂化装置首次开工使用灵活性加氢裂化催化剂,通过调整反应温度,重石脑油+喷气燃料收率可在45%~60%灵活调整;通过掺炼柴油增加装置负荷,柴汽比可降低0.15~0.20;通过增加尾油作有机热载体、新氢机间歇性运行等一系列优化运行措施,取得了良好的经济效益。

关键词:加氢裂化 喷气燃料 重石脑油 尾油 优化 柴汽比

加氢裂化工艺能够同时实现重油轻质化以及直接生产符合最新标准规范要求的中间馏分油[1],被越来越多的炼化企业选用。某石化公司 2.9 Mt/a 加氢裂化装置采用UOP工艺包,于2018年6月30日建成中交,2019年4月18日一次开车成功。装置采用一段全循环、炉后混氢工艺,设计以常压蜡油为原料,生产重石脑油、喷气燃料和柴油。首次开工使用DN3552+FX631 催化剂组合方案,用于灵活生产重石脑油、喷气燃料。

1 运行分析

装置开工后运行平稳,各项运行参数正常、产品质量合格,但装置一直在55%~75%低负荷运行,能耗等技术经济指标与国内同类装置平均值相比偏差。

1.1 原料及主要运行参数

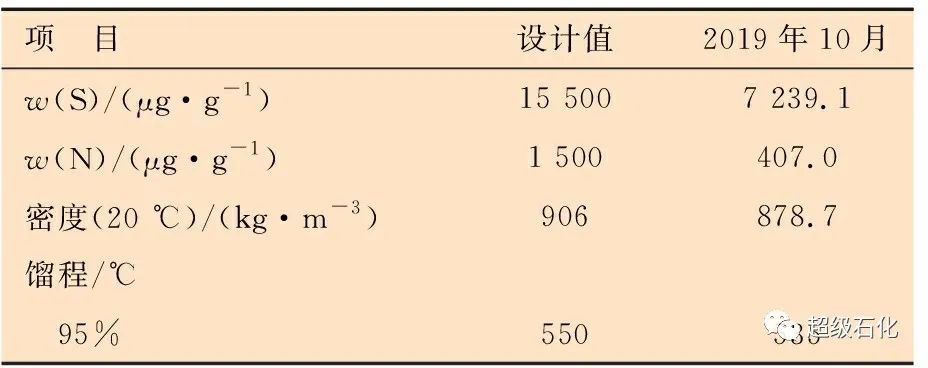

混合进料主要性质见表1,装置主要运行参数见表2。从表1可知,实际加工原料性质明显好于设计值,加工难度低。

表1 混合进料性质

Table 1 Properties of mixed feeds

表2 主要运行参数

Table 2 Main operation parameters

注:WABT为床层加权平均温度,下同。

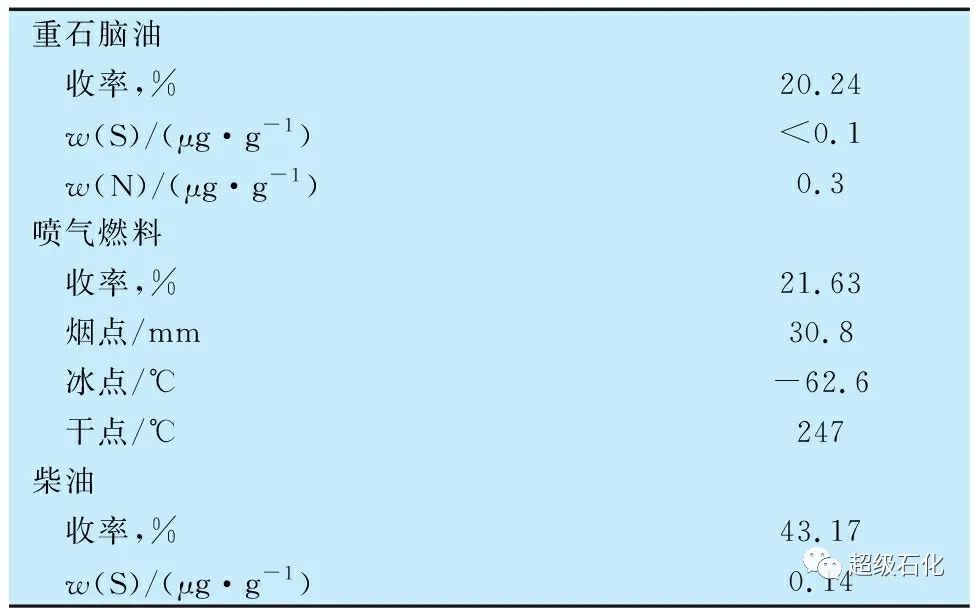

1.2 产品分布及产品质量

根据产品实际需求方案,调整反应温度,装置主要产品收率和性质见表3。从表3可知,装置主要产品收率满足设计要求,质量优异。

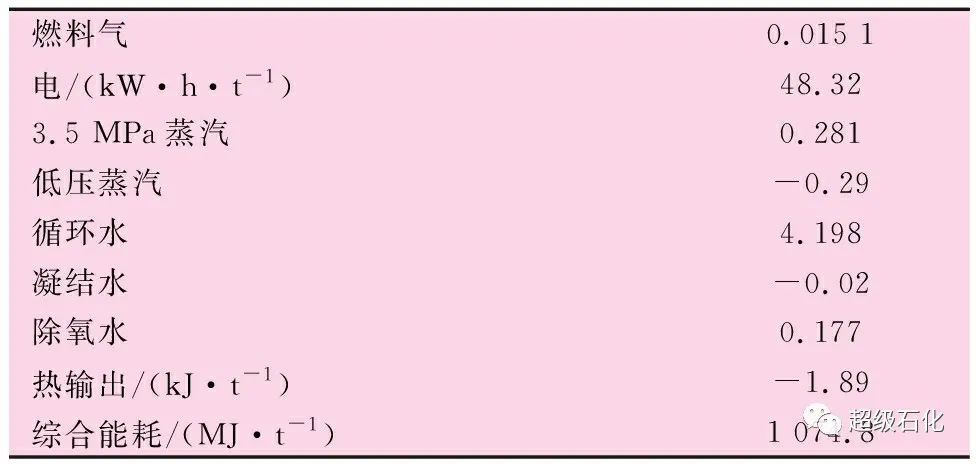

1.3 能耗分析

装置能耗情况见表4。由表4可知,装置实际运行能耗优于设计值(1 297.9 MJ/t),比国内同类装置能耗平均值(低于1 046.7 MJ/t)略高,主要是受装置加工负荷低的影响。

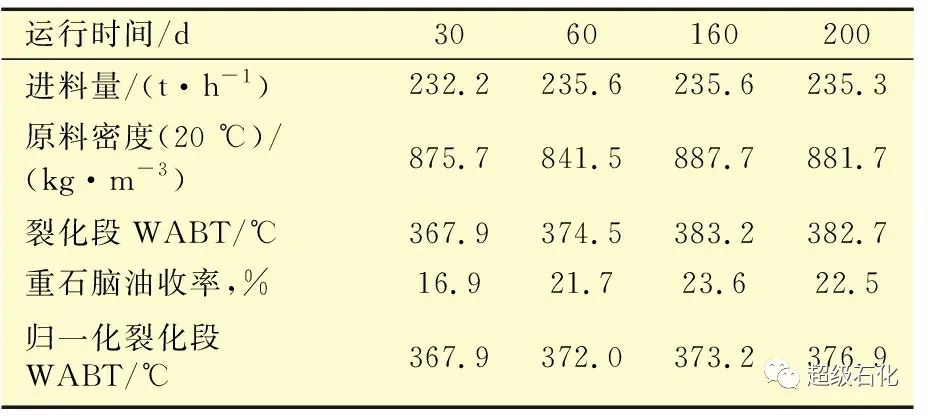

1.4 催化剂性能

催化剂使用情况见表5。催化剂平均失活速率为 0.71 ℃/月,活性损失低于预期值,表现出良好的稳定性。

表3 主要产品收率和性质

Table 3 Yield and properties of main products

表4 能耗情况

Table 4 Energy consumptions t/t

表5 催化剂使用情况

Table 5 Use of catalyst

1.5 原料油过滤器运行情况

原料油过滤器采用UOP推荐产品FILTREX,为国内首次使用。开工初期出现反冲洗效果差等情况,导致开工硫化中断、过滤器开副线运行,影响装置运行。

该过滤器采用多层丝网滤芯,具有过滤流通量大、过滤器占地面积小等特点。但当原料杂质多、油品黏度大时,杂质易卡在多层丝网之间,反冲洗效果不佳,导致过滤器压差降不下来,被迫开副线运行,影响高压泵及催化剂运行,经逐台切除进行化学清洗后恢复正常。

因此,对于原料性质不稳定、原料来源复杂的装置,建议谨慎选择该类型过滤器。

2 优化运行

2.1 催化剂优化

该装置建设周期长,期间国内成品油市场柴汽比大幅下降,而喷气燃料需求量逐年提高。为顺应市场变化,调整催化剂方案,选用转化率高的灵活性加氢裂化催化剂。催化剂活性增加,大幅降低了其使用量,其余部分用瓷球填充。催化剂与瓷球之间的差价按照15万元/t 计算,催化剂方案优化后一次节约投资 2 000 万元,在提高重石脑油、喷气燃料收率的同时,大幅降低了催化剂采购费用,综合效益好。

2.2 掺炼柴油情况

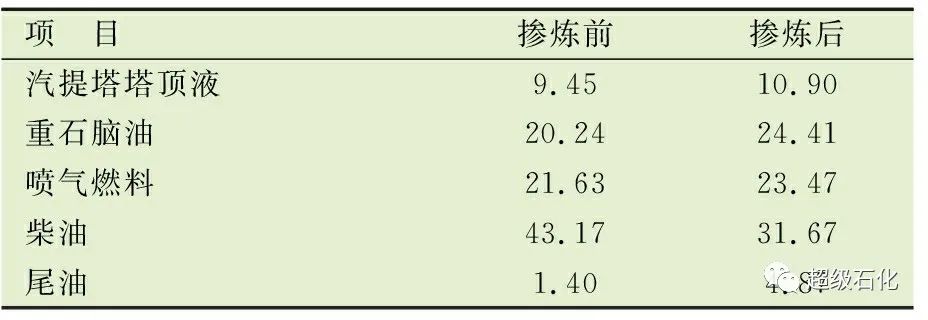

为进一步降低柴汽比、提高加氢裂化装置负荷,加氢裂化装置逐步掺炼柴油,低于360 ℃馏分的加工比例达30%,各产品收率见表6。

表6 掺炼柴油后各产品收率

Table 6 Yield of products after blending diesel %

掺炼柴油后,轻质产品收率升高,柴汽比降低0.15~0.20。掺炼柴油过程中,需要严格控制柴油初馏点,避免因初馏点低导致高压进料泵入口汽化抽空,影响高压进料泵安全运行。

2.3 灵活增产喷气燃料及重石脑油

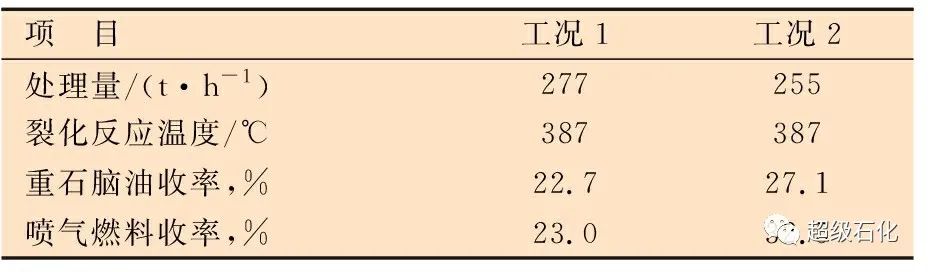

为摸索喷气燃料及重石脑油的最大收率,2019年8月进行了高、低转化率两种工况的标定工作,结果见表7。

表7 标定数据

Table 7 Calibration data

由表7可知,重石脑油+喷气燃料收率可以在45%~60%调整,装置表现出良好的灵活性,有利于产品结构调整。

高转化率阶段出现汽提塔塔顶空冷器和石脑油分离塔塔顶空冷器负荷不足、低分气产生量大导致低分气脱硫塔满负荷运行等问题,计划在后期检修时进行完善。

2.4 拓宽尾油市场

为进一步减油增化,结合原料中石蜡基原油比例高的特点,调整馏程切割点及循环比等,生产出符合GB 23971—2009《有机热载体》L-QB280型号的产品,拓宽了产品结构。从2019年11月开始试生产,累计生产40 kt产品,有机热载体销售价格比成品油高300~500 元/t,经济效益好。

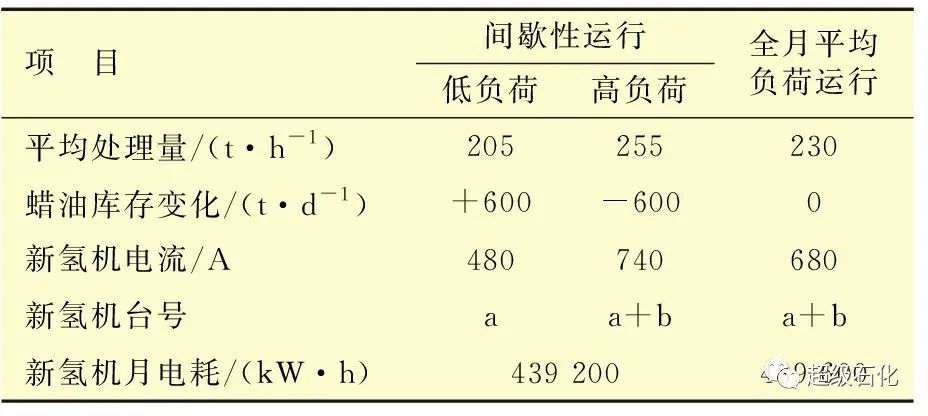

2.5 新氢机间歇性运行

加氢裂化装置长期处于低负荷运行,导致装置能耗偏高。由于新氢机负荷占装置电耗近40%[4],因此节电意义重大。根据装置负荷,利用库存合理调整装置加工量,实现2台新氢机间歇性运行,数据见表8。

表8 新氢机运行数据

Table 8 Operation data of makeup gas compressors

按照1台新氢机运行15 d,采用间歇性运行与全月平均负荷运行相比,全月可以节电约 50 000 kW·h,节能效果显著。

3 小 结

(1)优选高活性催化剂,提高加氢裂化装置重石脑油和喷气燃料收率,降低催化剂装填量,减少投资。

(2)使用灵活性加氢裂化催化剂,重石脑油+喷气燃料收率可以在45%~60%灵活调整,为炼化企业应对复杂多变的市场提供了有力的支撑。

(3)加氢裂化装置掺炼柴油,可降低柴汽比0.15~0.20。

(4)加氢裂化尾油可作有机热载体,拓宽了炼油厂的产品结构,为减油增化提供了新的方案。

(5)合理利用库存调整装置加工量,实现高电耗的新氢机组间歇性运行,有利于降低装置能耗。

(6)FILTREX过滤器对进料性质、流量稳定性要求高,建议谨慎选用。

本文作者:周世岩,顾 望,刘 骅,赵恒凤。 (中国石油天然气股份有限公司华北石化分公司)。