中低温煤焦油是一种具有极大发展潜力的替代能源。总结了中低温煤焦油全馏分的加工难点,归纳了现有煤焦油加氢技术存在的问题,重点分析了中低温煤焦油全馏分固定床加氢技术的研发进展及工业应用效果。国内中低温煤焦油全馏分固定床加氢技术达到国际领先水平,可大幅度提高液体收率(大于95%)和柴油十六烷值(不低于51),生产满足国Ⅴ、国Ⅵ 标准的0号、-10号、-20号柴油,并副产高芳烃潜含量(大于60%)的芳烃原料,生产出环境友好型的清洁燃料,实现了煤的清洁高效利用,为国内煤代油战略开辟了新途径。

关键词:中低温煤焦油 全馏分 固定床加氢 液体收率 柴油 十六烷值 高芳烃潜含量 芳烃原料

中低温煤焦油是低阶煤热解或气化工艺得到的产品,是一种具有极大发展潜力的替代能源。近年来国内煤焦油产量保持在18 Mt/a。随着国内能源需求的日益增大,开发中低温煤焦油全馏分固定床加氢生产清洁车用燃料成套技术,不仅符合绿色环保的发展理念,而且对于优化国内能源结构、缓解石油供需矛盾、保障国家能源安全具有重要的战略意义。

1.中低温煤焦油全馏分固定床加氢技术研究现状

中低温煤焦油全馏分成分复杂,其氧、氮、铁、钙、胶质和沥青质、不饱和烃含量高,残炭和机械杂质高,密度大,碳氢比大,属于较难加工的一种劣质原料。加工难点主要体现在以下几个方面。

(1)铁、钙含量高,且主要以环烷酸盐、羧酸盐、酚酸盐的形式存在,难以采用常规方法如电脱盐或水洗法脱除,在加氢过程中会沉积在催化剂上,堵塞催化剂孔道,造成催化剂永久失活,还会导致床层堵塞和装置结垢。

(2)胶质和沥青质含量高,残炭高,为全馏分完全加氢转化带来难题。

(3)稠环芳烃含量高,导致柴油十六烷值低。

(4)含有二烯烃、芳烯烃等极易缩合的不饱和化合物,受热极易聚合,在换热器、加热炉、反应器和管线上沉积结焦,造成催化剂床层堵塞。

现有技术采用减压蒸馏或延迟焦化的方法对煤焦油进行预处理。先将煤焦油的金属和沥青质富集到减底沥青或石油焦中,再对轻质组分进行固定床催化加氢,导致25%~30%的煤焦油原料转化为低附加值的减底沥青或石油焦。现有技术没有从根源上破解煤焦油全馏分固定床加氢转化的技术难题,存在液体收率低(70%~75%)、柴油十六烷值低(40~44)、装置运行周期短、经济效益差、抗油价波动能力弱等问题。

2.技术研发

中国石油化工股份有限公司抚顺石油化工研究院(FRIPP)耦合集成沉积吸附脱金属技术、胶质和沥青质全转化技术、开环不断链十六烷值提升技术、缓和加氢脱二烯烃防结焦技术,成功开发出具有国际领先水平的中低温煤焦油全馏分固定床加氢技术。

2.1 沉积吸附脱金属技术

通过分析中低温煤焦油全馏分中铁、钙的分布规律和赋存状态,深入认知金属脱除反应机理,发现在一定条件下原料中的环烷酸铁、环烷酸钙极易变成硫化亚铁、硫化钙,将硫化亚铁、硫化钙沉积吸附在三维高度有序贯通材料表面,实现了煤焦油中铁、钙等金属的高效脱除。脱除铁、钙后的煤焦油进入加氢反应系统,极大减轻了加氢装置的脱金属负荷,有利于装置长周期运行。

2.2 胶质和沥青质全转化技术

基于热解煤焦油全馏分中胶质和沥青质的分子结构、缔合特性及加氢转化机理,发明了催化剂孔径精准调控技术,实现了胶质和沥青质的完全加氢转化。

开发了催化剂载体扩孔技术,创制了具有明显的大孔径和多大孔的胶质和沥青质全转化专用催化剂,大孔比例提高了10%以上。由于煤焦油加氢反应受扩散控制,对于煤焦油加氢催化剂而言,除了提高催化剂的本征活性以外,还需考虑煤焦油中大分子在催化剂孔道间的自由扩散。较大孔径和更加开放的孔道能够提供更持久的扩散通道,有利于胶质和沥青质大分子在催化剂颗粒内的扩散传质,保证胶质和沥青质大分子扩散到催化剂颗粒内部进行反应,从而实现胶质及沥青质扩散与反应的平衡。

发明了双峰孔载体制备技术,创制了百纳米级的扩散通道占20%以上的梯级孔载体,构筑具有扩散通道(100 nm)与反应孔道(15 nm)的大孔径、大孔体积双峰孔结构催化剂,减小胶质和沥青质大分子的内扩散阻力,强化胶质和沥青质加氢转化性能。这种双峰孔结构的催化剂,具有明显的百纳米级扩散通道和几十纳米级反应孔道,煤焦油中胶质和沥青质等大分子反应物能够通过扩散孔道进入催化剂颗粒内部进行反应,提高催化剂内表面利用率,利于大分子催化反应。

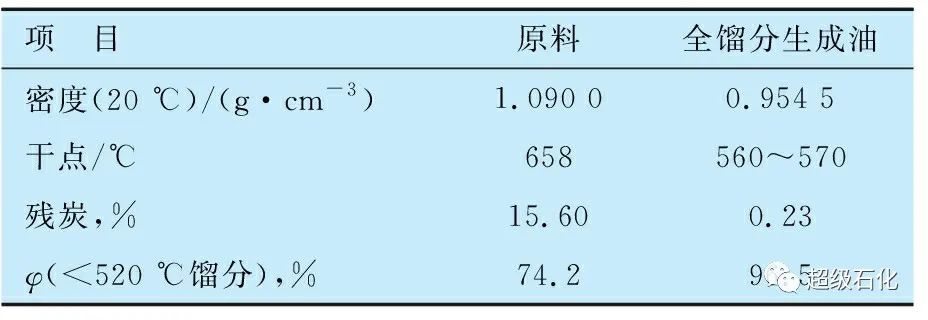

采用上述催化剂,以中低温煤焦油全馏分为原料进行中试试验,结果见表1。由表1可知,经过固定床加氢处理后,与原料相比,全馏分生成油中低于520 ℃ 的馏分增多,干点、残炭和密度降低。试验结果表明:在相对缓和的加氢条件下,采用上述催化剂,煤焦油的胶质和沥青质可基本实现完全转化。

表1 中试试验结

2.3 开环不断链十六烷值提升技术

为了提升柴油十六烷值,提出了芳烃加氢饱和与环烷烃开环不断链协同作用理念,研发了“强加氢、高选择性开环和异构、弱断链”的加氢改质专用催化剂,控制芳烃饱和反应和环烷烃开环反应沿着高十六烷值的目标产物反应路径进行。

开环不断链十六烷值提升技术的核心是开发具有优异加氢饱和及选择性裂化开环性能的双功能催化剂。催化剂具有合适的酸性、孔道结构及金属活性位,其中载体提供开环功能,活性金属提供加氢功能,具有催化活性高和芳烃转化深度高的特点,可以选择性地使多环烃开环且不断链,在大幅度提高柴油十六烷值(提高8~12单位)的同时保持柴油的高收率。此外,加氢改质专用催化剂的抗氮杂质能力高,能够适应劣质原料,其良好的稳定性可以保证装置长周期运转。

2.4 缓和加氢脱二烯烃防结焦技术

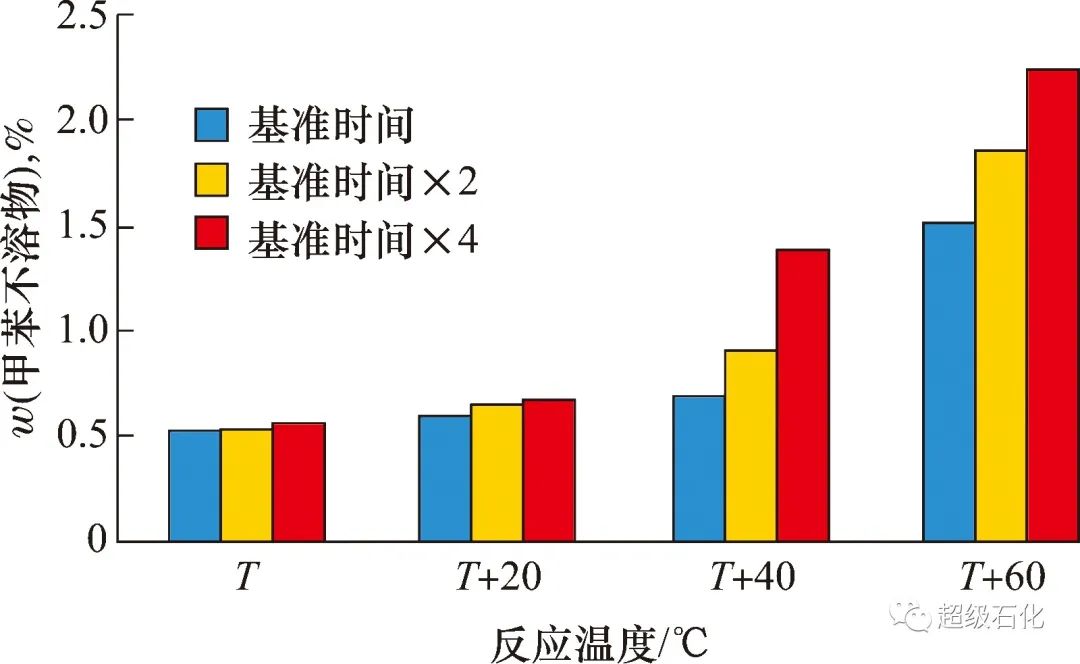

关于煤焦油加氢反应的研究,前期大多数研究主要针对催化剂开发、催化原理与构效关系、加氢工艺模拟与系统优化等,都忽略了煤焦油加氢的结焦问题。FRIPP针对中低温煤焦油全馏分的结焦特性和结焦规律进行了详细研究,得出了甲苯不溶物与反应温度的关系,见图1。由图1可知,当加热温度超过基准温度(T)+20 ℃时,油品中甲苯不溶物含量急剧增加,说明T+20 ℃是不饱和烃快速聚合结焦的拐点温度,超过该温度,中低温煤焦油全馏分中不饱和烃就会发生大量的热聚合。

图1 甲苯不溶物与反应温度的关系

避免结焦是煤焦油加氢装置长周期运转的关键。为解决不饱和烃快速聚合引起床层压力降升高的问题,FRIPP提出在低于T+20 ℃ 的条件下完成加氢饱和的技术方案。以特种大孔体积(不小于0.4 mL/g)、高比表面积(不小于250 m2/g)氧化铝为载体创制低温活性好的脱二烯烃专用催化剂,通过优化工艺流程和换热网络,在较低的反应温度下实现二烯烃的加氢饱和,解决了热解煤焦油全馏分在换热过程中易结焦的难题。

3.工业应用

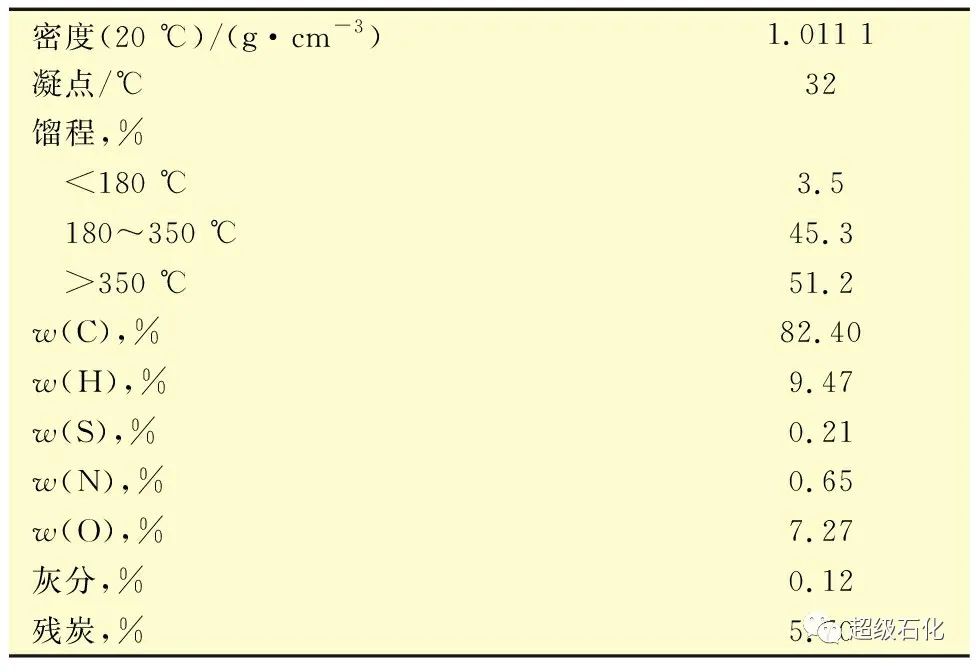

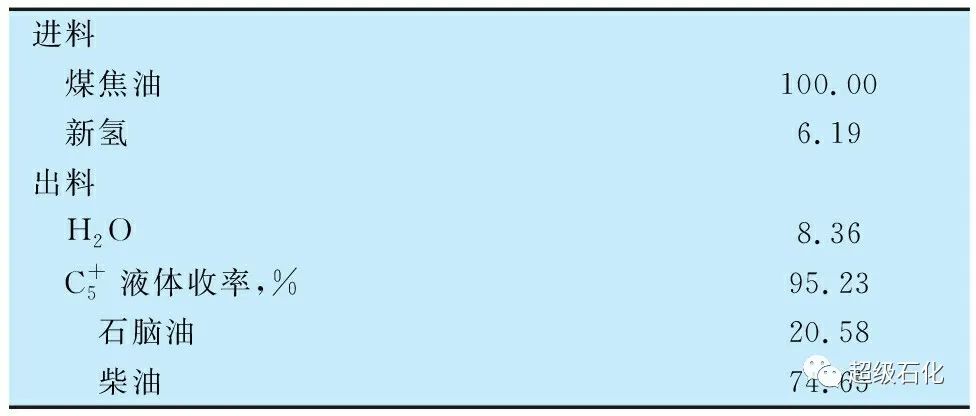

2018年,中石化催化剂大连有限公司生产的煤焦油专用加氢系列催化剂在某500 kt/a煤焦油加氢装置上成功完成了首次工业应用。截至目前已累计运行2 a以上,实现了“安、稳、长、满、优”运行。2019年10月12日—15日,装置完成了满负荷标定。标定期间原料性质见表2,装置主要操作条件见表3,物料情况见表4,石脑油和柴油性质见表5。

表2 原料主要性质

表3 装置主要操作条件

表4 装置物料情况

表5 产品主要性质

工业应用结果表明:中低温煤焦油全馏分固定床加氢装置液体收率高,其中石脑油可作为优质的重整原料,柴油满足国Ⅴ、国Ⅵ标准,可根据季节变化灵活生产满足国Ⅴ、国Ⅵ标准的0号、-10号、-20号柴油。

4.结论

FRIPP中低温煤焦油全馏分固定床加氢技术能够实现对煤焦油资源的“吃干榨净”。耦合集成沉积吸附脱金属技术、胶质和沥青质全转化技术、开环不断链十六烷值提升技术、缓和加氢脱二烯烃防结焦技术,解决了胶质和沥青质固定床加氢转化、柴油质量大幅提升、装置长周期运行等技术难题,可大幅度提高液体收率(大于95%)和柴油十六烷值(不低于51),生产满足国Ⅴ、国Ⅵ 标准的0号、-10号、-20号柴油,并副产高芳烃潜含量(大于60%)的芳烃原料,具有工艺简单、流程优化、装置投资低、资源利用率高、原料适应性强、运转周期长、绿色环保等优点,经济效益与社会效益显著,应用和推广前景广阔,为国内煤焦油加氢行业的提质增效和转型升级开辟了一条新途径。

本文作者:姜文华1,张庆军2,宋永一2,刘继华2,王 超2,马 锐2 (1.中石化催化剂大连有限公司;2.中国石油化工股份有限公司大连石油化工研究院)。