发表时间: 2023-06-16 13:48:31

作者: 炼化及石化下游产业网

浏览: 4602

随着炼油、化工行业的蓬勃发展,越来越多的企业选择炼化一体化原油加工方案。生产以对二甲苯、苯为主要产品的芳烃联合装置是该加工工艺中的关键装置。芳烃联合装置主要由石脑油加氢、连续重整、芳烃抽提、歧化及烷基转移、对二甲苯分离、C8芳烃异构化、C8芳烃分馏等单元组成;原料主要为炼油装置的直馏石脑油、加氢裂化石脑油、加氢焦化石脑油等,也可来自化工装置的蒸汽裂解汽油抽余油或外购石脑油;产品可以作为化工产品直接外卖,如苯、甲苯、混合二甲苯、对二甲苯、邻二甲苯等,其余可送至烯烃生产装置作为原料,进一步转化成高附加值产品,如液化气、戊烷、芳烃抽提抽余油、歧化外排气、异构化外排气等,装置富产的含氢气体可以送至加氢装置作为原料。

芳烃联合装置在炼化一体化原油加工方案中起到了承上启下的“桥梁”作用。因此,优化芳烃联合装置的设计对优化炼化一体化原油加工方案非常重要。本课题通过对芳烃联合装置C8芳烃资源的综合分析、节能方案的讨论以及新技术的评估,提出优化思路,供进一步提高装置经济性、降低操作成本借鉴参考。

C8芳烃资源优化利用

01

C8芳烃的来源及特点

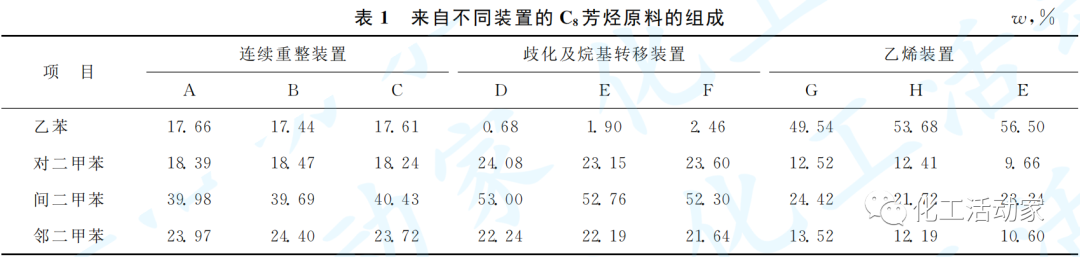

在炼化一体化原油加工方案中,用于生产对二甲苯的C8芳烃主要来自连续重整装置、歧化及烷基转移装置和乙烯装置。表1列出了来自不同装置的9种C8芳烃原料(编号分别为A~E)的组成。

由表1可以看出,3套装置的C8芳烃原料中乙苯含量差别很大,乙烯装置的C8芳烃中的乙苯含量最高,其次是连续重整装置C8芳烃中的乙苯含量,而歧化及烷基转移装置C8芳烃中的乙苯含量非常低。C8芳烃经对二甲苯分离装置分出对二甲苯后送至C8芳烃异构化装置,间二甲苯和邻二甲苯转化为对二甲苯,乙苯转化为对二甲苯或苯。原料中乙苯含量的不同对C8芳烃异构化装置的操作影响显著。

02

C8芳烃转化为对二甲苯技术分析

在芳烃联合装置中,对二甲苯的生产过程是由对二甲苯分离、C8芳烃异构化、C8芳烃分馏等装置组成的循环生产过程。该过程将C8芳烃在这3个单元中循环加工,最终转化为对二甲苯、苯等产品。

C8芳烃原料首先经过对二甲苯分离装置将原料中的对二甲苯分出,剩余的原料送至C8芳烃异构化装置。该装置以基本不含或少含对二甲苯的C8芳烃为原料,在催化剂作用下,4种C8芳烃同分异构体(邻二甲苯、间二甲苯、对二甲苯和乙苯)之间相互转化,使对二甲苯浓度重新达到平衡,实现增产对二甲苯的目的。目前可供选择的工艺技术主要有两种,分别对应两种不同类型的催化剂:一种是乙苯转化型催化剂,另一种是乙苯脱烷基型催化剂。乙苯转化型催化剂的特点是将原料中的乙苯转化为二甲苯,最大限度地生产对二甲苯。在原料来源紧张的情况下,采用乙苯转化型工艺技术是最佳选择。但该工艺存在不足:一是乙苯单程转化率低(一般不超过30%),造成乙苯和C8非芳烃在对二甲苯生产中大量循环;二是反应温度高,中间产物C8环烷烃含量高,间二甲苯和邻二甲苯的平衡浓度高,对二甲苯的平衡浓度低,从而造成能耗增加。乙苯脱烷基型催化剂的特点是将原料中的乙苯转化为苯,单程转化率为50%~70%,反应不需要环烷烃在中间“搭桥”,可使对二甲苯分离、C8芳烃异构化、C8芳烃分馏等装置的处理量明显降低,装置能耗明显低于采用乙苯转化型工艺技术。有文献报道,当异构化反应进料中乙苯质量分数从16.7%降至12.6%时,循环比(C8芳烃循环量与对二甲苯产量的比值)由2.97降至2.83,对二甲苯装置生产每吨对二甲苯的能耗降低536.7MJ。

综上所述,优化C8芳烃异构化装置的原料和转化途径,可明显降低芳烃联合装置的能耗。

03

优化利用

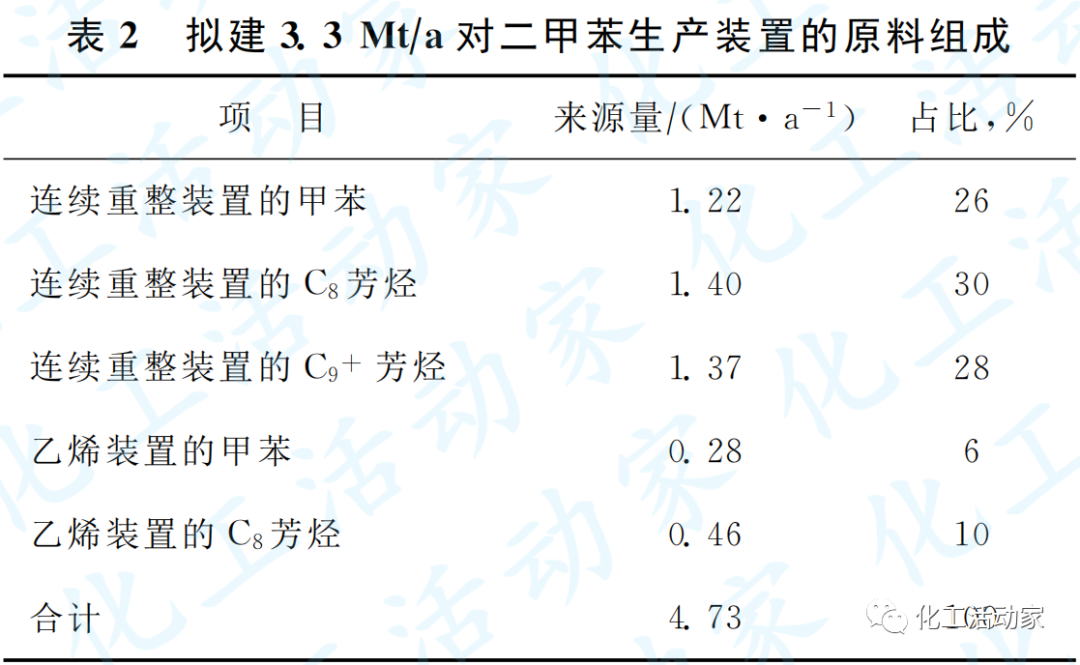

近年随着大型炼化一体化企业的蓬勃发展,大型芳烃联合装置越来越多。例如:某20Mt/a原油加工能力的炼化一体化企业拟建3.3Mt/a对二甲苯生产装置。该装置以上游6Mt/a连续重整装置生产的甲苯、C8芳烃、C9+芳烃及乙烯装置生产的甲苯、C8芳烃等为原料,详细的原料组成见表2。

由表2可以看出:连续重整装置提供C8芳烃1.40Mt/a,乙烯装置提供C8芳烃0.46Mt/a,预计可生产对二甲苯1.28Mt/a;连续重整装置提供甲苯1.22Mt/a、C9+芳烃1.37Mt/a,乙烯装置提供甲苯0.28Mt/a,合计2.87Mt/a,送至歧化及烷基转移装置可转化成C8芳烃约2.15Mt/a,预计可生产对二甲苯2.02Mt/a。

按照常规的工艺流程安排,原计划新建2套相同的1.50Mt/a对二甲苯生产装置。通过分析C8芳烃资源的组成,综合考虑装置工艺技术特点,分别建设一套以连续重整装置C8芳烃和乙烯装置C8芳烃为原料的1.28Mt/a对二甲苯装置和一套以歧化及烷基转移装置C8芳烃为原料的2.02Mt/a对二甲苯装置更具优势。优化调整后,拟新建的2.02Mt/a对二甲苯装置中的C8芳烃异构化装置的操作条件具有了巨大的优化空间,对进一步降低芳烃联合装置的能耗、提高装置经济性更为有利。

芳烃联合装置资产燃料气综合利用

芳烃联合装置中的连续重整装置、歧化及烷基转移装置、C8芳烃异构化装置都会产生燃料气。这些燃料气中含有相当比例的乙烷、丙烷和丁烷等。在单一炼油型企业中,这部分气体被当作燃料气烧掉,经济价值一直被低估;而在炼化一体化企业中,这些富含乙烷、丙烷和丁烷的气体可以作为优质的乙烯原料送至乙烯装置,变成高附加值的乙烯、丙烯等产品。

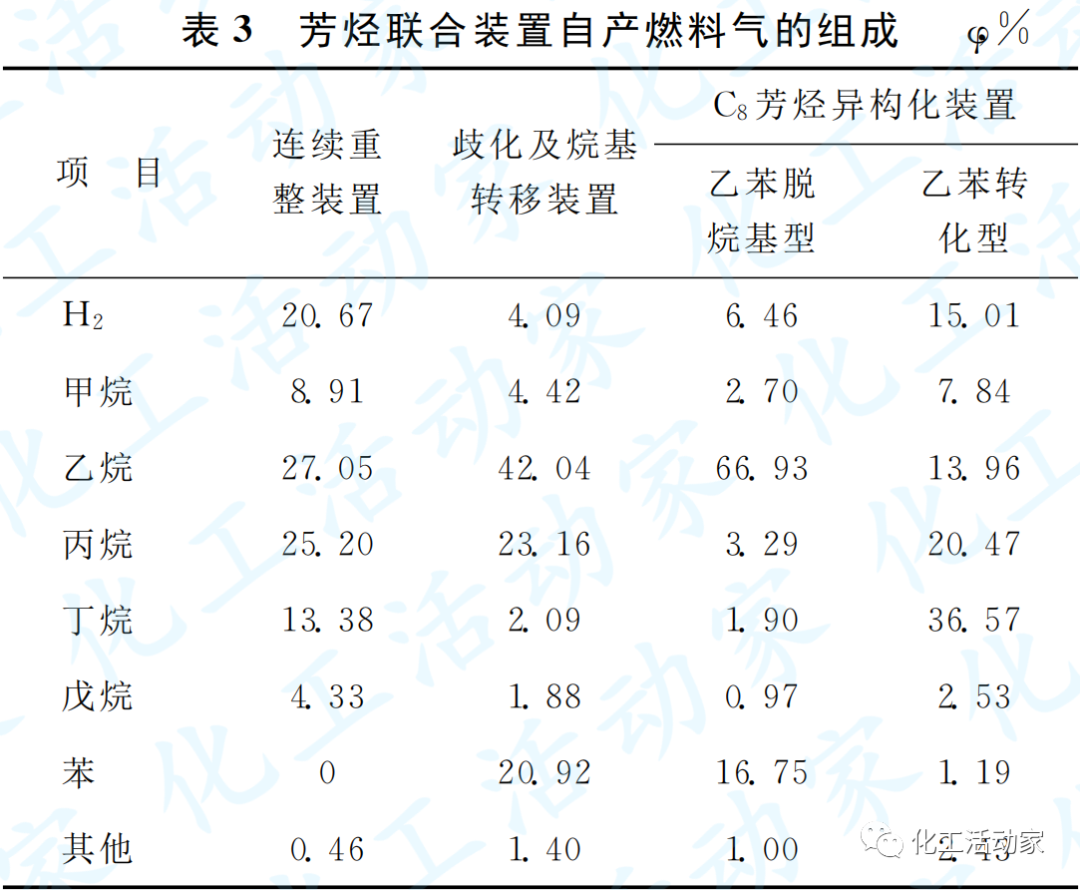

表3列出了芳烃联合装置中分别产自连续重整装置、歧化及烷基转移装置以及C8芳烃异构化装置的燃料气组成。

由表3可以看出,燃料气中富含乙烷、丙烷、丁烷等,是生产乙烯的优质原料。

某芳烃联合装置中歧化及烷基转移装置和C8芳烃异构化装置自产燃料气约200kt/a送至乙烯装置,预计增产乙烯产品100kt/a。综合考虑乙烷、丙烷变为乙烯、丙烯的转化率及乙烯、丙烯与燃料气的价格差异,该方案每年可带来超过4亿元人民币的产品差价,经济效益非常可观。

在炼化一体化企业的建设方案中,越来越多的芳烃联合装置将歧化及烷基转移装置和C8芳烃异构化装置产生的燃料气送至乙烯装置作原料。这种优化的方案在技术上是可行的,对提高乙烯装置的经济性是有利的;在天然气等廉价燃料资源充足的情况下,这个方案在经济上也是可行的,有利于降低乙烯装置的原料成本。

节能方案

01

芳烃联合装置的能耗

在绿色、环保、节能减排的大环境下,降低石油、石化企业的能耗是一个永恒的主题。芳烃联合装置的能耗对炼化一体化加工方案的总能耗影响显著。对于一个原油加工能力为20Mt/a的炼化一体化企业,芳烃联合装置的燃料消耗约占全厂燃料消耗的40%,约占炼油部分燃料消耗的58%;芳烃联合装置中压缩机、重沸器等蒸汽用户多,涉及超高压蒸汽、高压蒸汽、中压蒸汽、低压蒸汽及低低压蒸汽等,同时装置内还设置多台蒸汽发生器,与全厂蒸汽平衡方案关联度非常高。因此,降低芳烃联合装置的能耗对降低全厂能耗至关重要。

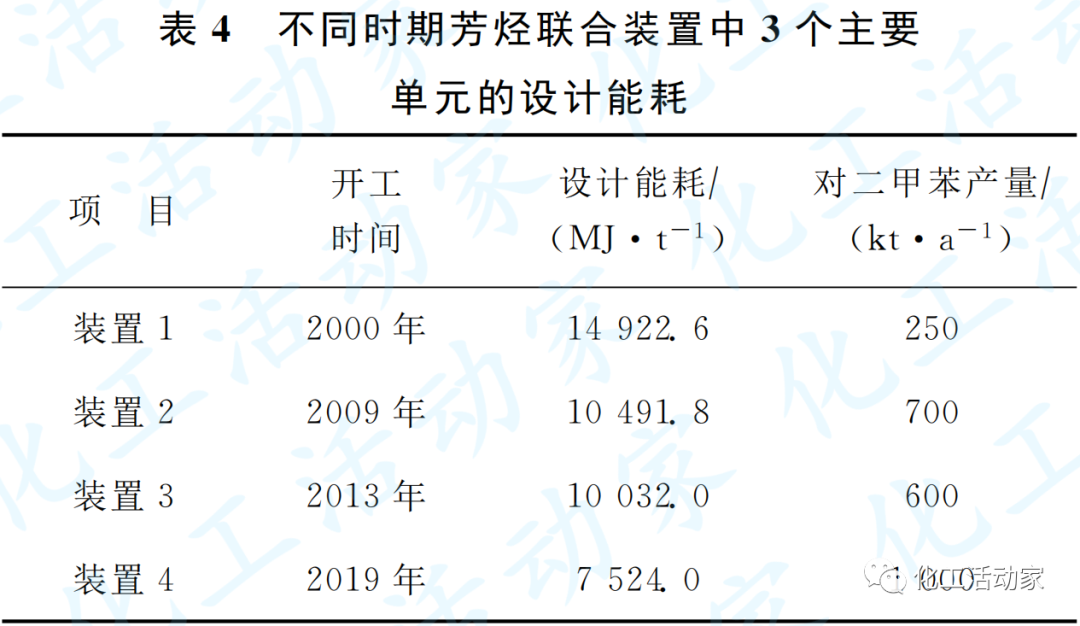

表4列出了不同时期的芳烃联合装置(编号分别为装置1~装置4)中对二甲苯分离装置、C8芳烃异构化装置(采用乙苯转化型技术)、C8芳烃分馏装置3个单元的总设计能耗(以对二甲苯计)。

从表4可以看出,芳烃联合装置中这3个主要单元的总设计能耗呈逐年下降趋势。

芳烃联合装置的原料来源、产品方案及产品质量要求的不同会导致其在工艺选择、装置设置、流程长短等方面的差异;不同的公用工程条件,不同的系统配套设施也会使芳烃联合装置的水、电、汽、风等公用工程消耗差别很大。因此,不同的芳烃联合装置间能耗差别很大,但是总体趋势是芳烃联合装置越来越节能。

02

超高压蒸汽的使用

采用炼化一体化的总体流程设计中,炼油和化工之间的技术融合越来越多。目前,国内以超高压蒸汽驱动离心式压缩机的方式在乙烯生产装置中较为常见,而在炼油生产装置中并不多见。通常,超高压蒸汽的操作压力为9.5~11.5MPa,操作温度为490~540℃,多产自乙烯装置和动力锅炉。近些年,催化裂化装置发生超高压蒸汽也有开工装置。在国内的炼油装置中,中海油惠州石化有限公司的连续重整装置及加氢裂化装置中首次采用这种超高压蒸汽驱动循环氢压缩机,2009年开工至今,运转良好,操作平稳。炼化一体化企业越来越多,通过超高压蒸汽的使用实现全厂蒸汽系统的梯级利用、降低装置能耗的要求越来越迫切。

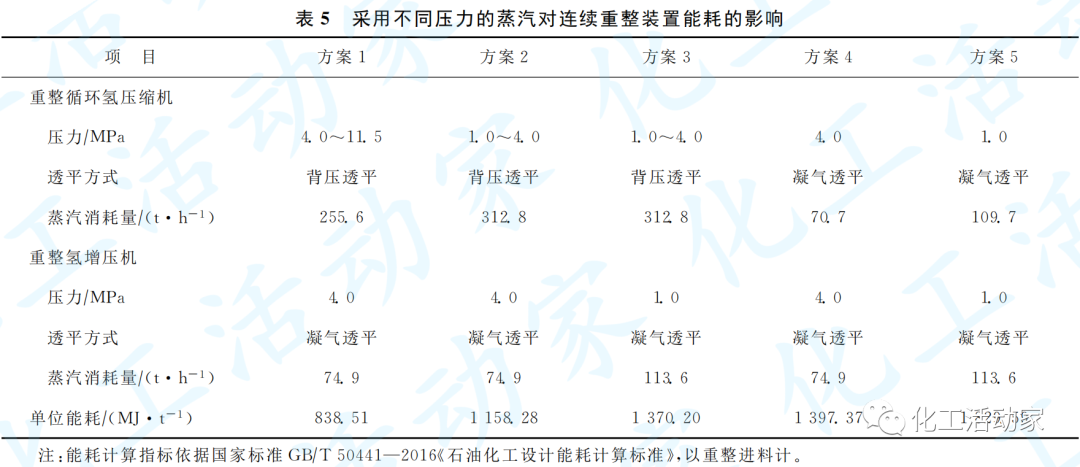

以某炼油厂3Mt/a连续重整装置为例,采用超高压蒸汽,选取5种压力范围作为5种方案对装置能耗的影响进行分析,结果见表5。

从表5可以看出:方案1采用超高压蒸汽驱动压缩机,蒸汽梯级利用直至变成凝结水,其单位能耗指标最为先进;而采用常规操作的方案2、方案3、方案4因中压蒸汽使用方案的不同,单位能耗指标依次增加;重整循环氢压缩机、重整氢增压机均采用凝气透平驱动的方案对装置能耗最不利。

采用超高压蒸汽驱动芳烃装置的压缩机,在工艺操作上是可行的,明显降低了芳烃装置的能耗,优化了全厂蒸汽的梯级利用方案,对降低装置操作成本有利。某新建炼化一体化企业根据全厂公用工程系统的情况,在设计时考虑了乙烯气压缩机、丙烯压缩机、重整循环氢压缩机等几个大功率压缩机采用超高压蒸汽驱动;在正常操作情况下,这3种压缩机担负了整个炼化企业约55%的4.0MPa蒸汽来源以及约30%的1.3MPa蒸汽来源;为25个炼油用户和13个化工用户提供4.0MPa蒸汽,为19个炼油用户和12个化工用户提供1.3MPa蒸汽。因此,超高压蒸汽透平的使用为平衡全厂的蒸汽起到了关键作用,乙烯装置和连续重整装置的稳定操作和日常维护也对全厂生产的平稳运行至关重要。当然,伴随着超高压蒸汽的引入,芳烃装置的工程投资相应增加,对压缩机的日常管理和维护要更为精心。

03

低低压蒸汽的使用

芳烃联合装置流程长,循环物料多,分离过程多,分馏塔也多,塔顶冷凝低温热源多,大部分的低温热由于温位较低,一般在90~160℃之间,难以在装置内部得到利用。在传统的芳烃联合装置中,这部分低温位热量只能是采用空气冷却器及水冷却器来进行冷却。因此,芳烃联合装置能耗高,低温热得不到有效利用也是非常重要的原因之一。在传统的芳烃联合装置中,典型的精馏塔操作参数见表6。

随着芳烃联合装置的大型化,通过优化上述精馏塔的操作压力,改变换热流程,充分利用工艺介质的余热,减少空气冷却器使用,降低循环冷水用量等改进方案来降低装置能耗越来越重要。

某炼油厂芳烃联合装置考虑将二甲苯塔采用加压操作方案,塔顶气分别用作重整油分馏塔、抽余液塔、抽出液塔塔底重沸热源来回收塔顶气冷凝热;抽余液塔和抽出液塔采用加压操作方案,利用塔顶冷凝热发生0.6MPa蒸汽及1.27MPa蒸汽,供联合装置内物料加热及压缩机驱动使用,多余的0.6MPa蒸汽通过蒸汽压缩系统升压至1.8MPa后再供装置内各加热用户使用。该方案的实施使对二甲苯分离、C8芳烃异构化(乙苯脱烷基技术)、C8芳烃分馏等3个单元的总设计能耗仅为5225MJ/t(对二甲苯)。

某芳烃联合装置抽出液和抽出液塔顶热量采用加压操作方案,利用塔顶冷凝热发生0.5MPa蒸汽,供联合装置内物料加热及压缩机驱动使用;利用成品塔、脱庚烷塔顶气的冷凝热及温度偏高的工艺介质加热除盐水,所得110℃热水送至芳烃联合装置外的制冷单元制冷。该方案的实施使对二甲苯分离、C8芳烃异构化(乙苯脱烷基技术)、C8芳烃分馏等3个单元的总设计能耗降至4431MJ/t(对二甲苯)。

通过优化芳烃联合装置各精馏塔的操作条件,充分利用各精馏塔顶的余热,综合考虑全装置的换热流程对降低芳烃联合装置的能耗作用显著。

新技术的应用

01

C8芳烃液相异构化技术

据美国《烃加工》2020年1月报道,在典型的C8芳烃异构化技术中,经过吸附分离后的C8芳烃在气相异构化反应中,乙苯转化为苯,邻二甲苯、间二甲苯等转化为平衡浓度下的对二甲苯,该工艺能耗高。C8芳烃液相异构化技术在国外已有成功的工业应用案例。该技术生成的轻芳烃很少,二甲苯单程损失极少,能使液相异构化产物直接送至二甲苯塔;液相异构化工艺操作温度低于气相异构化工艺,装置能耗低。随着国内研究的C8芳烃液相异构化技术日趋成熟和完善,该技术代替C8芳烃气相异构化技术值得期待,届时芳烃联合装置的能耗可以进一步降低。

02

甲苯馏分加工方案优化

结 论

(1)根据C8芳烃资源的组成差异,采用不同的加工方案,进一步优化C8芳烃异构化装置的工艺设计,对降低芳烃联合装置的能耗、提高装置经济性更为有利。芳烃联合装置中歧化及异构化外排气送至乙烯装置作原料,在技术上是可行的,在经济上也是可行的。采用超高压蒸汽驱动芳烃联合装置的压缩机,在工艺操作上是可行的,对降低装置能耗有利,对优化全厂蒸汽梯级利用方案有利,对降低装置操作成本有利。充分利用芳烃联合装置中的低温余热,发生蒸汽用于压缩机驱动、塔底重沸器加热等,对进一步降低芳烃装置的能耗作用明显。C8芳烃液相异构化技术及甲苯馏分加工方案的优化对进一步降低芳烃装置的能耗是可行的,也更节能。

(2)在炼化一体化原油加工方案中,通过优化芳烃联合装置的加工方案,采用高效、环保的节能措施及使用新技术,对提高整个炼化一体化原油加工方案的经济性、降低操作成本、增强企业竞争力具有重要意义。