发表时间: 2023-07-10 16:04:12

作者: 宋大勇

浏览: 3169

宋 大 勇

(中国石油哈尔滨石化公司,哈尔滨)

摘 要:炼化行业是碳排放重点行业之一,为响应国家“双碳”战略部署,应用热泵技术改变原有炼油过程能量梯级供给体系已成为一条有效科学路径。基于典型炼油企业在炼油过程中的热量需求与余热资源情况,炼化企业通过直接换热或热水间接换热的节能潜力已趋于瓶颈,集成热泵技术成为打破思维定势、突破瓶颈的新途径。通过有效能(㶲)分析和碳排放分析,从理论的角度对比分析蒸汽供热和热泵供热(压缩式、吸收式)的关键节能因素,给出热泵技术在炼油过程应用的优选场景。最后,以中国石油哈尔滨石化公司热泵余热暖民项目为例,说明集成热泵技术在炼油行业节能降碳行动中效果显著。

石化行业是用能和碳排放重点行业,其二氧化碳排放占全国碳排放的4%左右;从过程来看,燃料燃烧供热和生产过程是CO2主要排放源[1]。炼油企业典型的供热体系包括燃气加热炉和蒸汽动力系统,燃气加热炉负责高温位热供应,蒸汽动力系统负责中低温位热-功联供。

碳达峰战略对炼油行业用能提出了新的标准和要求,秉承“节能是第一能源”理念,优化炼油过程能量利用、回收与转化,推进节能减污降碳协同发展也成为炼化企业高质量发展的重要任务。热泵技术具有很强“回收”和“低碳”属性,针对炼油过程余热大、温位广的技术特点,打破原有用能定式与供热体系,具有较大的应用潜力。

1 热泵技术

热泵的工作原理就是以逆卡诺循环方式,通过消耗逆循环净功,将低品位热能回收利用[2]。热泵按驱动方式可分为吸收式热泵和压缩式热泵,吸收式热泵又有增热型和升温型两种[3]。增热型热泵是指利用少量高温热源热能来产生大量中温有用热能;而升温型热泵是指利用大量中温热源热量来产生少量的高温有用热能;压缩式热泵是指通过消耗机械功或电力来实现热量由低温热源向高温热源的转移。

目前,国内外热泵技术在工业行业和民用领域已有广泛应用。20世纪60年代,国外首先在气体分离装置利用压缩式热泵,将精馏塔塔顶油气压缩升压,送至塔釜再沸器作为热源,进而达到回收利用低温余热的目的[4]。近期,德国巴斯夫公司计划新建一座工业规模的热泵装置,利用冷却水余热作为热能来源,经压缩处理后以产生低压蒸汽,减少二氧化碳的排放[5]。此外,在农业生产上,热泵被用于谷物干燥;在民用领域则广泛应用在家用空调、集中供热等方面[6]。

2 炼油企业热利用过程特点

采用中国石油哈尔滨石化公司(简称哈石化)全厂能量平衡数据,描述炼油企业的典型热量需求、供给与回收情况。哈石化是燃料型炼油厂,主要加工大庆原油、俄罗斯原油,一次加工设计能力为4.20 Mt/a,主要生产装置23套,包括常减压蒸馏、重油催化裂化、连续重整、加氢裂化、液相柴油加氢、汽油加氢、离子液烷基化等装置。

2.1 炼油过程热量需求与供给情况

哈石化供热系统主要包括工艺加热炉,以燃煤锅炉、催化剂再生烧焦为主体的蒸汽动力系统,工艺过程形成的多梯度的工艺余热。工艺加热炉以天然气和炼厂气为燃料,为装置提供反应、分馏等用热用能(>230 ℃);蒸汽动力系统主要是为透平、重沸器等提供蒸汽、余热发电并平衡系统压力;工艺余热按梯级利用原则应用于低温热阱,仍需进一步研究低品质余热利用问题。

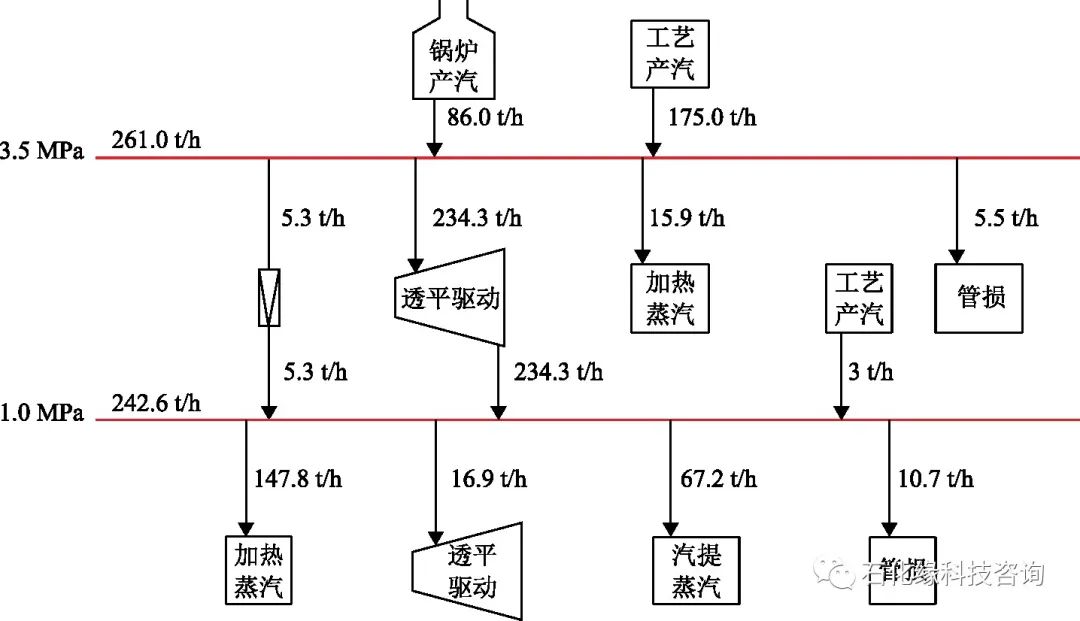

哈石化蒸汽系统包括3.5 MPa蒸汽管网、1.0 MPa蒸汽管网,设置煤炉3台,冬季运行2台煤炉,蒸发量86 t/h。哈石化冬季典型工况下蒸汽平衡如图1所示。

图1 哈石化冬季典型工况下蒸汽平衡

由图1可见,哈石化蒸汽系统能量过程主要是将燃料化学能转化为高温3.5 MPa蒸汽,驱动机组(回收有效能)后产生1.0 MPa蒸汽主要用于炼油过程低于160 ℃温位的用热需求,详细数据见表1。

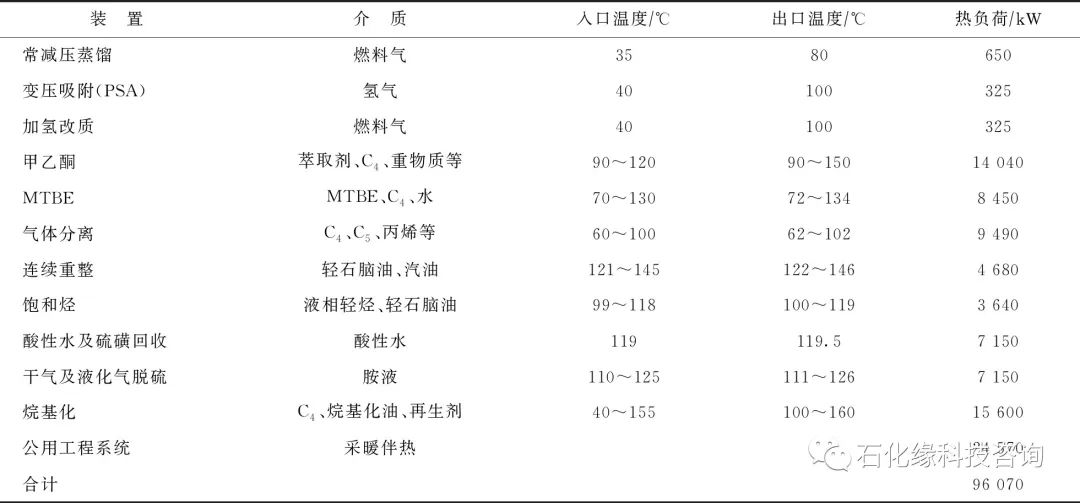

表1 1.0 MPa蒸汽用户需求统计

2.2 哈石化余热资源情况

哈石化炼油过程产生大量工艺余热,大部分通过换热网络和低温热系统回收,剩余部分经过空气冷却、循环水冷却,冷却总负荷约106 MW,主要参数如表2所示。

表2 工艺物流冷却情况统计

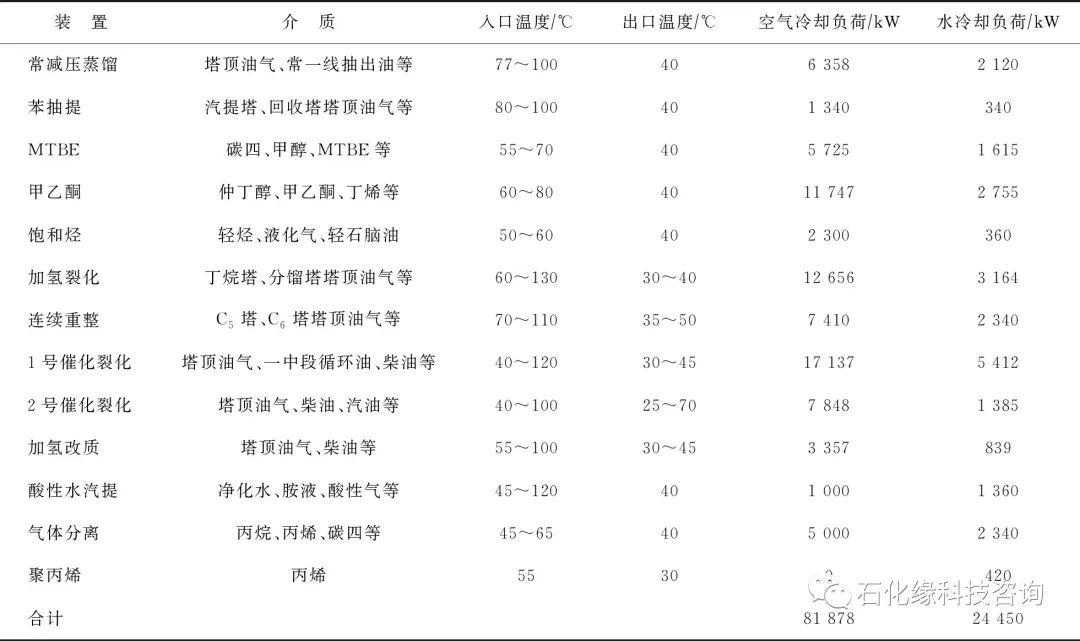

将哈石化炼油过程中低温热量需求与余热集成绘制温-焓图,如图2所示。对比哈石化炼油过程余热与需求,直接换热或热水间接换热的节能理论潜力已不大,仍存在的部分潜力已列入节能计划或受限于工程实施的可靠性、经济型暂缓实施。但低温工艺余热充分利用是进一步降低工艺加热炉和蒸汽动力系统燃料消耗的必然路径,为此哈石化一直致力于挖掘低温余热的经济可行方式。经充分调研、综合研判,热泵技术在热源热阱平均温差38 ℃的场景下,已有足够应用空间,有必要从科学利用有效能和碳排放的角度出发,分析炼油过程集成热泵技术的关键节能因素。

图2 哈石化炼油过程中低温热量与余热温-焓图

■—热源; ●—热阱

3 有效能分析

为便于分析,将复杂炼油过程能量系统简化。工艺系统与外界交互有A、B物流,A物流在恒温T1下需要吸热Q0,B物流在恒温T2下需要放热Q′0,假定Q′0= Q0。

3.1 蒸汽供热系统有效能平衡

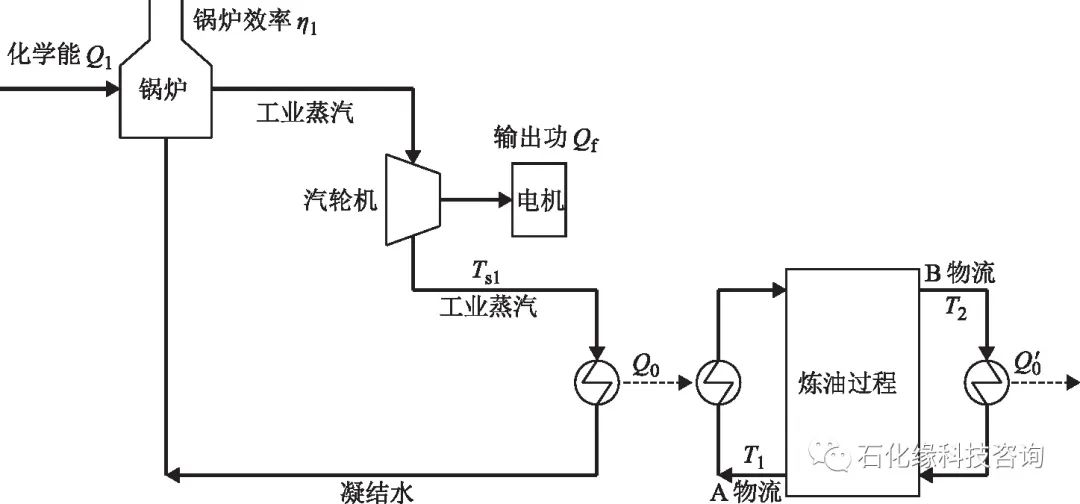

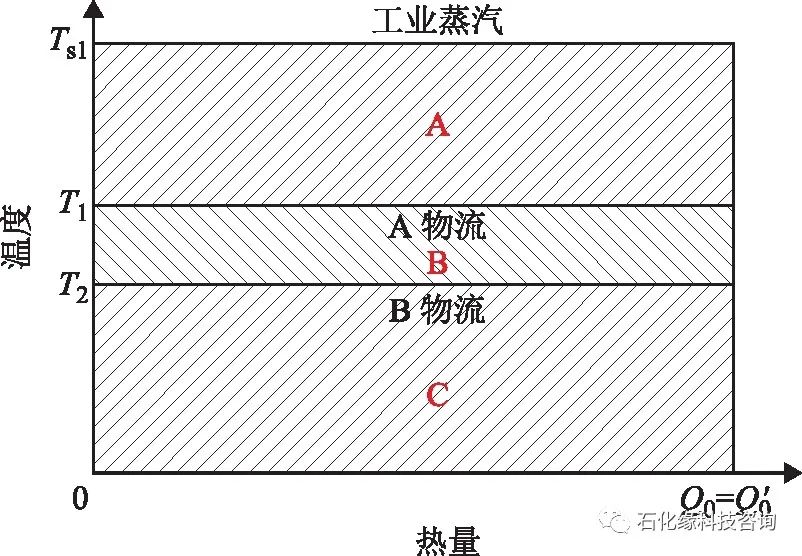

采用饱和温度为TS1的蒸汽加热A物流,同时B物流能量排弃至环境,工艺流程如图3所示,有效能分析如图4所示。其中,能量平衡为:Q1×η1=Qf +Q0,η1为锅炉效率。

图3 炼油过程基准能量系统模型

图4 蒸汽加热过程系统有效能分析

蒸汽供入有效能为图4中A+B+C部分;其中,炼油过程利用其B部分,有效能损失主要是蒸汽换热过程传热A部分和工艺系统余热未回收C部分。

3.2 压缩式热泵系统有效能平衡

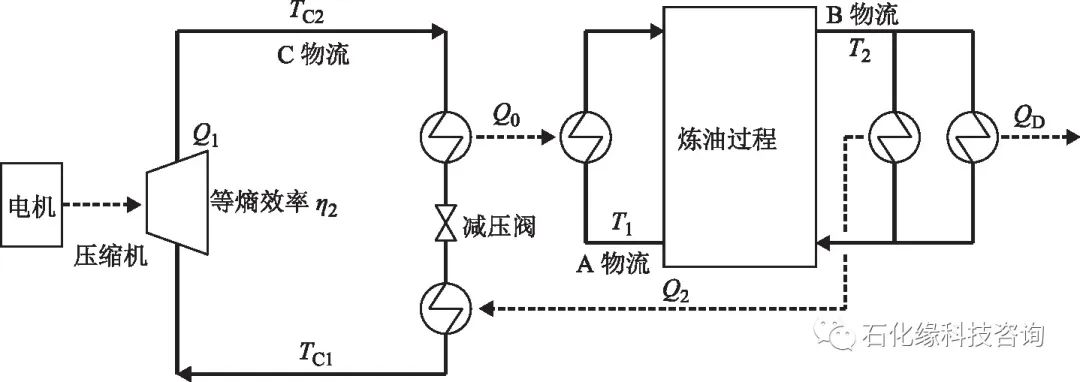

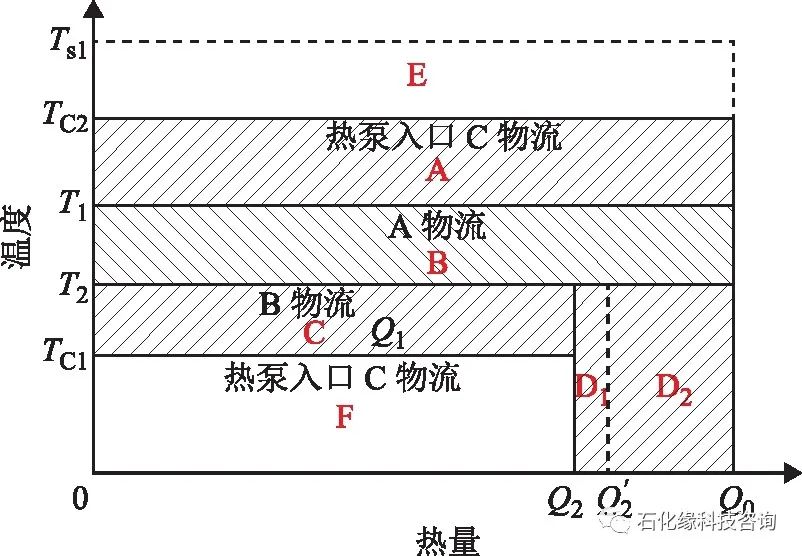

当采用压缩式热泵系统时,循环物流C在温度TC1下部分回收B物流余热,蒸发换热量为Q2,经压缩(输入功为Q1)后C物流在温度TC2加热A物流,循环往复。剩余B物流能量排弃至环境,工艺流程如图5所示,有效能分析如图6所示。其中,能量平衡为:Q1+Q2=Q0。

图5 压缩式热泵系统简化模型

图6 压缩式热泵技术有效能分析

热泵系统需要有效能驱动为图6中A+B+C+D部分,其中,炼油过程利用其B部分,有效能损失主要是热泵进出口物流换热过程损失A和C,未回收余热的有效能损失D(虚线表示等熵压缩过程,D1为非等熵压缩过程有效能损失)。

3.3 吸收式热泵系统有效能平衡

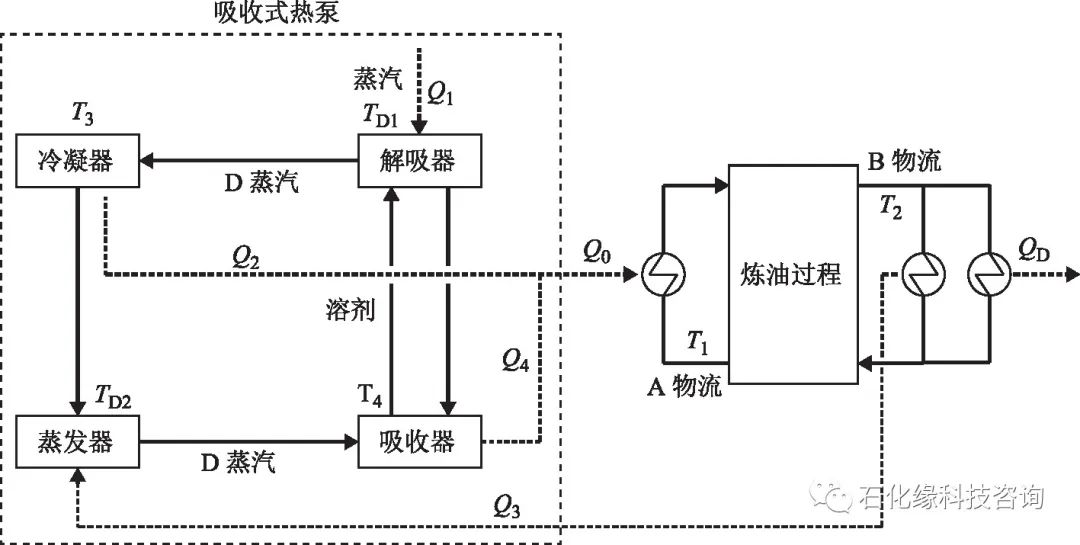

当采用吸收式热泵系统时,循环物流D在TD2温度下被蒸发,回收部分B物流余热;D蒸汽经溶液E吸收后在T4温度放热,加热A物流。吸收后溶液E′升压在TD1温度下解吸,吸收外部蒸汽热量Q1;蒸发出的D蒸汽在T3温度下冷却,加热A物流;D物流循环往复。剩余B物流能量排弃至环境,工艺流程如图7所示,有效能分析如图8所示。其中,能量平衡为:热泵供入能(Q1+Q3)=供出能(Q2+Q4)=Q0。

图7 吸收式热泵系统简化模型

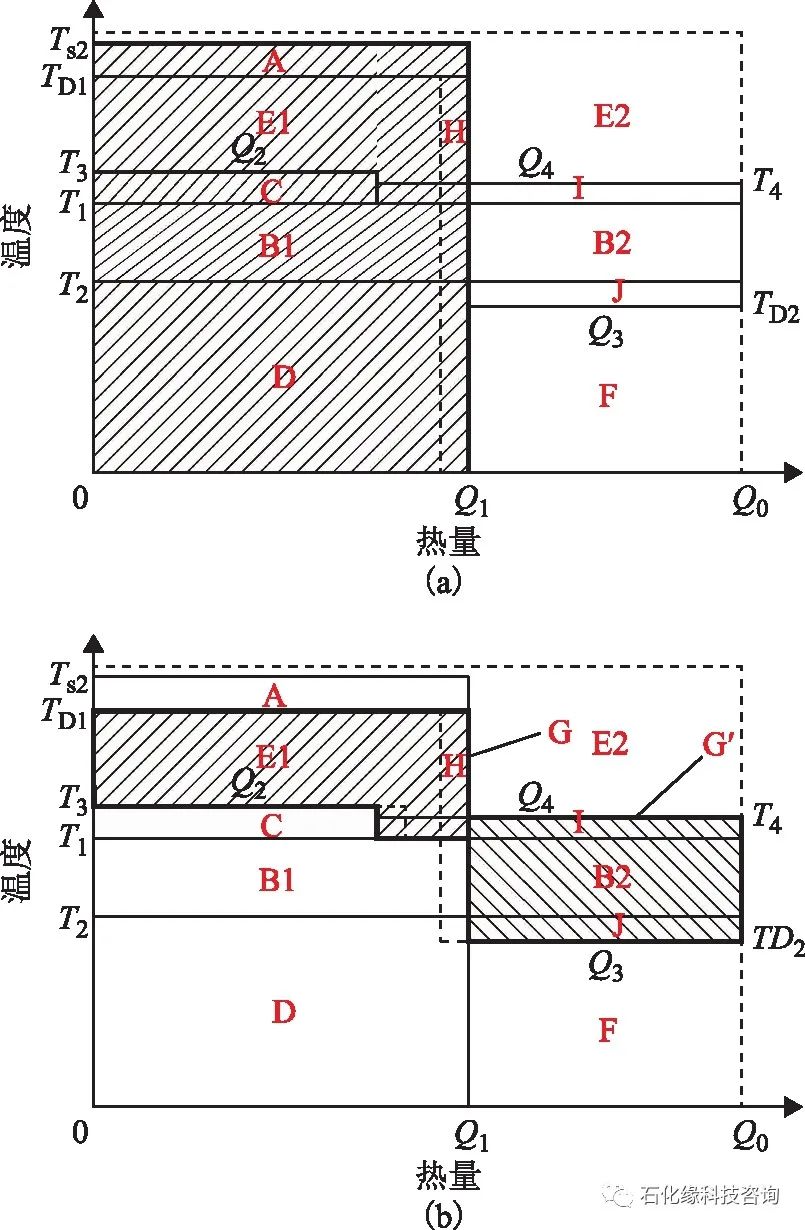

图8 吸收式热泵技术有效能分析

第一类吸收式热泵需要外部蒸汽驱动,其供入有效能为图8(a)粗线阴影部分,第一类吸收式热泵热力学过程关键在于解吸过程有效能消耗大于或等于吸收过程有效能提升,即图8(b)的左阴影大于右阴影(G≥G′),虚线表示等熵过程,左右面积相等。其中,炼油过程利用其B部分(B1+B2),有效能损失主要包括热泵与外界换热过程的过程损失A,C,I,J,热泵内非等熵换热损失H,未回收余热损失D。

3.4 热泵有效能分析

比较图4、图6和图8,分析3个过程有效能供入,热泵有效能供入小于原过程,差值主要是图8(b)E方块和F方块。

(1)采用定制设计,两种热泵过程如采用更低的传热温差(相对于原过程),则获得更小的有效能供入,差值大小为图中E方块;同时,也表示原过程传热温差越大,节能潜力越大。

(2)热泵系统回收部分余热有效能(F方块)再利用,进而降低了供入能。同样的供热量,压缩式热泵热回收量和提温幅度、等熵效率均有关系,提温幅度影响逆卡诺循环效率,即温差越大,消耗的功越多,热回收率相对更小;等熵效率越低,功供入越多,热回收率相对更小,温升幅度越大也会加剧非等熵损失。吸收式热泵则更复杂一些,但基本原理也是受到提温幅度和内部非等熵换热影响。第一类吸收式热泵单次吸收循环过程热回收量一般占总供热量的40%左右,但提温幅度限制在30~50 ℃,这与溶液吸收过程气液平衡有关,多级串联会提高升温幅度,但热回收量会降低,对驱动蒸汽品质要求更高。

根据以上分析,以热泵过程供入有效能小于原过程30%以上为目标,采用炼油过程多组工艺参数测算后可优选条件:A物流原流程平均加热温差超过50 ℃;热泵机组温升低于50 ℃(吸收式TD1-TD2、压缩式TC2-TC1)。具体在哈石化的炼油过程,则有循环水热泵供冬季采暖和低温位热泵供溶剂再生的应用潜力,理论上热泵有效能供入分别是原过程的65%和48%。

4 碳排放分析

基于基准条件T1=120 ℃,T2=100 ℃,和常规设备性能,加热炉效率92%,汽轮机等熵效率80%,电动机效率95%,热泵压缩效率80%,一类吸收式热泵热回收率42%(热回收量/供热量),计算不同流程下碳排放数据。

4.1 化学能燃烧的蒸汽系统供热碳排放

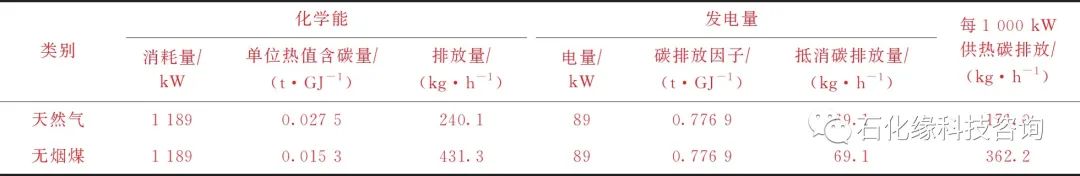

根据图3计算可得,化学能Q1为1 189 kW,输出电量为89 kW。燃烧化学能分别按无烟煤和天然气计算,电力碳排放因子按东北区域电网基准数据计算,蒸汽供热过程碳排放计算结果如表3所示。

表3 燃料供热每1 000 kW碳排放计算结果

4.2 压缩式热泵过程碳排放

循环介质按水蒸气,假定TC1=90 ℃,TC2=130 ℃。根据图5计算可得,输入功为Q1为130 kW,蒸发换热量为Q2=870 kW,输入电量为138 kW。电力碳排放因子分别按东北区域电网和南方区域电网基准数据计算,压缩式热泵碳排放计算结果如表4所示。

表4 压缩式热泵供热每1 000 kW碳排放计算结果

4.3 吸收式热泵过程碳排放

第一类吸收式热泵采用1.0 MPa蒸汽驱动。根据图7计算可得,蒸汽供入能Q1=580 kW。1.0 MPa蒸汽碳排放系数引用表3计算结果,则吸收式热泵碳排放计算结果为99.2 kg/h(以天然气为燃料)或210.1 kg/h(以无烟煤为燃料)。

4.4 各过程碳排放对比

根据上面化学能燃烧的蒸汽供热系统、压缩式热泵、吸收式热泵供热过程的碳排放对比可见,压缩式热泵碳排放为蒸汽供热过程的35%~80%,吸收式热泵介于两者之间。随着区域电网绿电比例提升,压缩式热泵优势更加明显。

5 哈石化实践情况

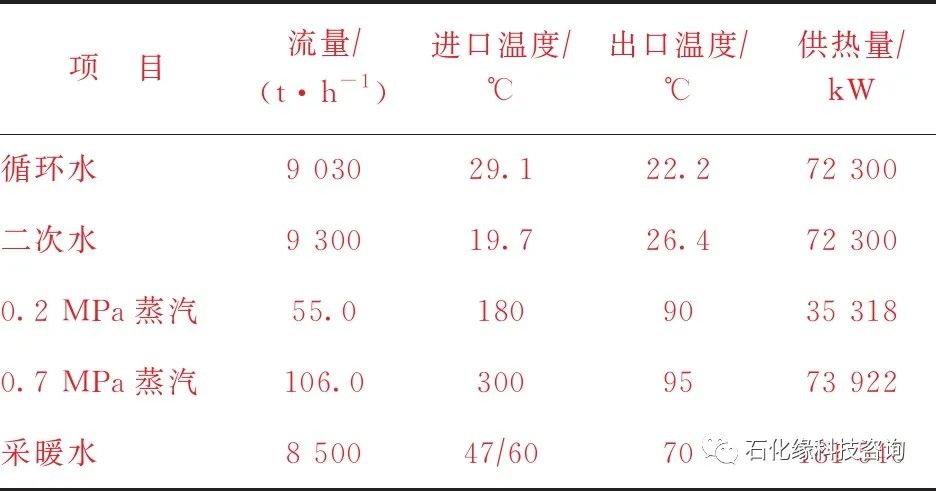

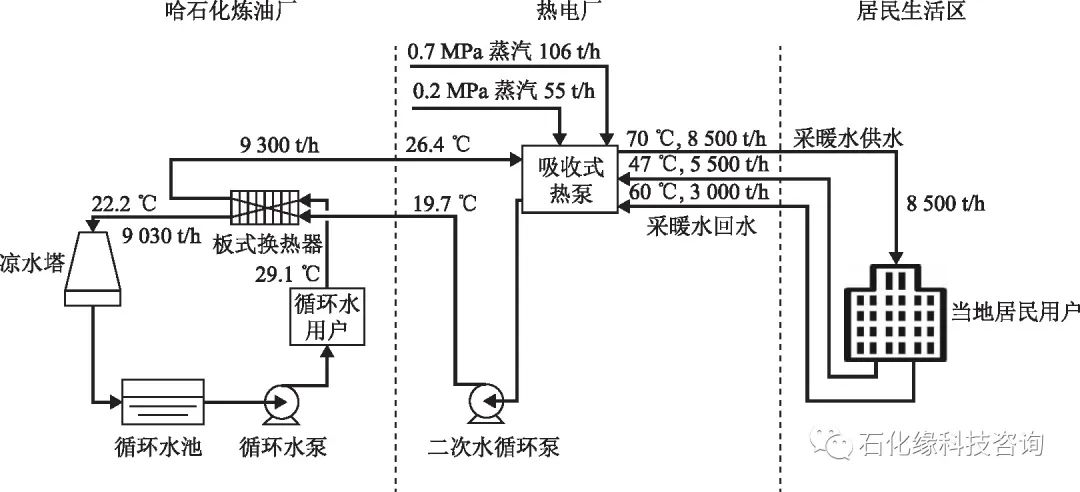

哈尔滨某供热企业与哈石化合作建设循环水余热暖民项目,项目整体投资1.26亿元,于2022年建成,同年采暖季投用。通过蒸汽驱动吸收式热泵机组回收哈石化循环水余热72 300 kW,在原有供暖流程的基础上新增近零碳供暖面积1.80×106 m2。工艺流程如图9所示,热量平衡如表5所示。

表5 余热暖民项目热量平衡

图9 余热暖民项目工艺流程

根据表5标定数据,按照采暖季180 d测算,本项目热回收率达到40%,碳排放减少42.9 kt/a,整体经济效益达到3 016.2万元/a,静态投资回收期为4.2 a。对于哈石化,按低温热输出折半计算,炼油能耗降低3.64 kgOE/t(1 kgOE=41.8 MJ)。

综上,余热暖民项目对哈尔滨市、哈石化均有良好的经济效益和环境效益,能有效减少碳排放,提高终端电气化率。

6 结束语

(1)面向“双碳”战略,炼油过程经典的供热体系有优化空间。部分单元采用热泵技术是其中一种科学、低碳的供热方式,能有效提高电气化率,降低炼油能耗。

(2)炼油企业可优先探索供热温差大(≥50 ℃),余热温度匹配(≤50 ℃)的场景,开展热泵集成工程化项目研究。

(3)哈石化实际应用第一类吸收式热泵将循环水中72 300 kW热量取出用于区域居民采暖,实现1.80×106 m2居民的近零碳采暖,企业炼油能耗降低3.64 kgOE/t,经济效益和环境效益显著。