摘要:对中国石化青岛炼油化工有限责任公司苯乙烯装置进行能耗分析,发现装置的能耗主要集中在蒸汽、燃料气和循环水3方面,占比分别为69.33%,17.73% 和8.57%,因此装置节能的关键在于减少蒸汽、燃料气和循环水消耗。2019年检修时,增加脱丙烯干气反应产物换热器,在提高干气进料温度的同时,可减少燃料气用量37.9~48.1 kg/h;对循环水系统的部分换热器进行串联优化改造,可减少循环水用量约295 t/h;增设中压蒸汽减温减压器,解决了中压蒸汽的放空问题,可减少3.5 MPa蒸汽用量约0.86 t/h,并副产1.0 MPa蒸汽约0.95 t/h。整个改造节能效果明显,减少了能源消耗,降低了装置能耗。

关键词:苯乙烯装置 能耗 反应器温度 燃料气 循环水 中压蒸汽

中国石化青岛炼油化工有限责任公司苯乙烯装置以自产苯和催化裂化干气(催化干气)为原料,经烷基化反应制备乙苯,乙苯再经脱氢反应得到苯乙烯。其中乙苯单元采用中国石化自主知识产权的气相法干气制乙苯技术(SGEB),脱氢单元采用乙苯负压脱氢制苯乙烯技术。装置设计规模85 kt/a,设计负荷60%~110%。装置运行过程中,存在一些影响装置能耗和长周期运行的问题。针对存在的问题进行局部优化改造,取得了良好的效果。

1、能耗分析

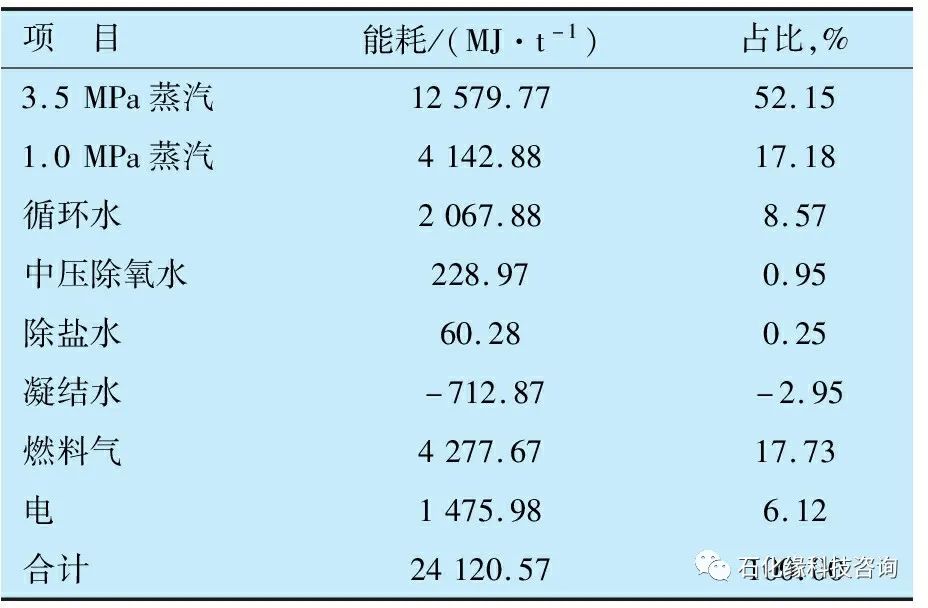

2018年,装置能耗统计见表1。从表1可知,装置能耗主要集中在蒸汽、燃料气、循环水消耗,因此降低蒸汽、燃料气和循环水消耗是装置节能的关键所在。

表1 装置能耗统计

2、节能改进分析

在装置操作方面,优化了精馏塔操作,根据催化剂性能对脱氢水比、烷基化反应苯烯比、反应温度等进行了优化,达到了节能降耗的目的,取得了很好的效果[1-3],并用流程模拟软件对装置进行优化,提出了优化措施[4]。采取上述措施后,又对装置进行了深入分析,发现仍然存在节能改进机会。

2.1 脱丙烯催化干气进反应器温度低

乙苯单元脱丙烯催化干气与中压凝液换热后进入烷基化反应器,该换热器为技措利旧,设计操作温度低于90 ℃,一般控制脱丙烯催化干气换热后温度在60~80 ℃,而烷基化反应温度控制在330~400 ℃(固定床催化剂,根据催化剂性能确定)。因此需要用循环苯来加热催化干气,循环苯热量由循环苯加热炉提供,催化干气进料温度越低,循环苯加热炉消耗的燃料气越多。同时乙苯单元存在低温热浪费的情况,烷基化反应产物与进料换热后仍接近140 ℃,直接经过冷却器冷却至40 ℃,不仅浪费了能源,增大了循环水消耗,还易导致冷却器结垢,影响装置的长周期运行。综上可知,乙苯单元低温热利用方面存在潜力。

2.2 装置循环水系统利用不合理

苯乙烯装置各冷却器循环水并联使用,存在部分低负荷冷却器冷却负荷过剩的情况。实际操作中,若关小循环水阀门,循环水流速过低,装置循环水换热器严重结垢,长时间运行换热器会发生结垢腐蚀[5],存在泄漏的风险。若部分冷却器长周期运行负荷过剩,会导致一定的循环水浪费。因此在循环水利用方面存在优化空间。

2.3 装置中压蒸汽放空造成浪费

苯乙烯装置脱氢系统中压蒸汽位于管网末端,而且只有尾气压缩机一个用户,正常用量约 6 t/h。冬季汽轮机入口温度经常低于300 ℃,为保证汽轮机的安全运行,入口温度过低时,需采取入口直接放空的措施来提高中压蒸汽温度,实际外排中压蒸汽量最高可达2 t/h,造成一定程度的资源浪费。

3、苯乙烯装置节能改造

针对苯乙烯装置存在的节能改进机会,2019年大检修时增上技措项目,以降低装置能耗,保证装置长周期运行。

3.1 新增干气反应产物换热器

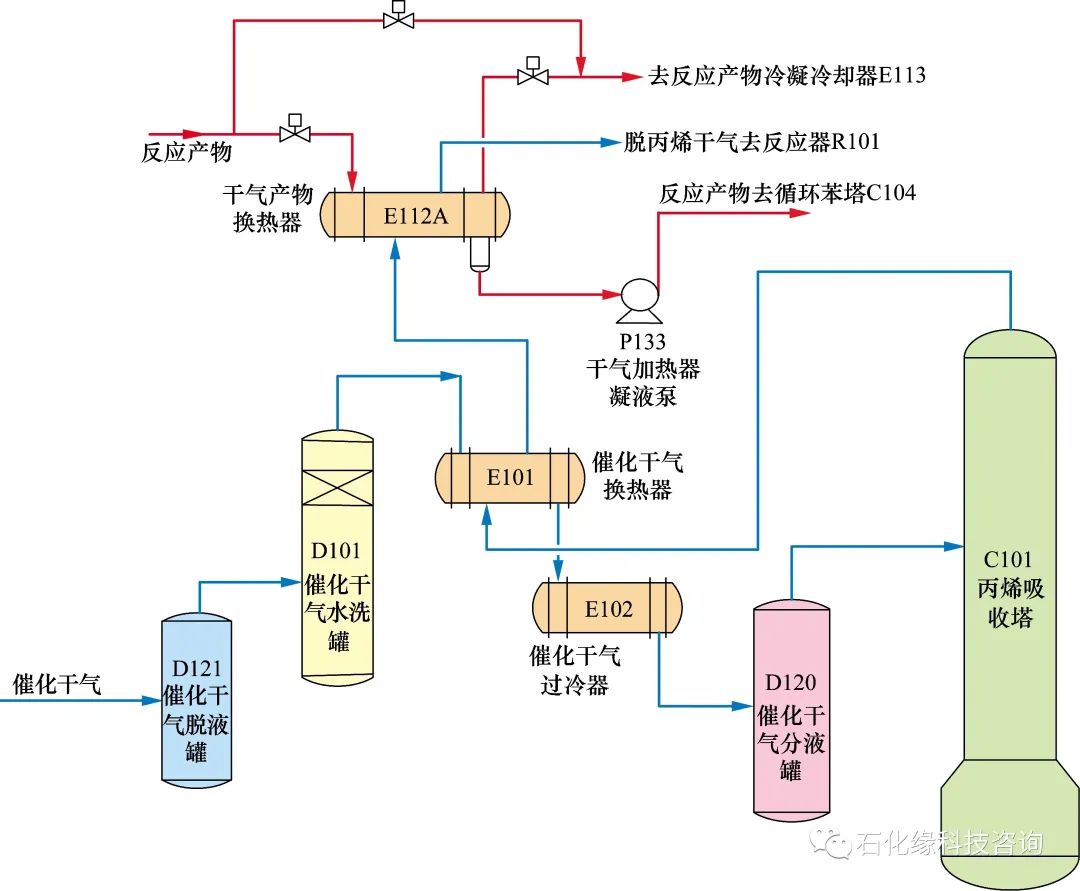

原有的催化干气中压凝液换热器为利旧换热器。因设计操作温度低于90 ℃,影响到催化干气换热后温度,并且由于水是乙苯烷基化催化剂毒物,一旦换热器发生泄漏,会造成催化剂永久失活,乙烯转化率下降[6]。2019年大检修,新增干气反应产物换热器E112A,原有催化干气中压凝液换热器拆除。改造后的干气反应产物换热流程见图1(红色部分为新增流程,下同)。

图1 改造后的干气反应产物换热流程

改造后,脱丙烯催化干气进反应器温度从 60~80 ℃提高至134~136 ℃,按18 dam3/h干气进料计算,可减少燃料气用量37.9~48.1 kg/h,节能效果显著。同时,反应产物冷凝冷却器E113(反应产物与循环水换热)壳程入口温度由改造前140 ℃降至128 ℃,可以缓解循环水侧结垢问题,有利于装置长周期运行。此外,因催化干气加热介质更换为烷基化反应产物,对烷基化催化剂没有影响,即使换热器发生内漏,也不会造成烷基化催化剂失活,消除了装置运行风险,提高了装置运行稳定性。

3.2 循环水系统优化

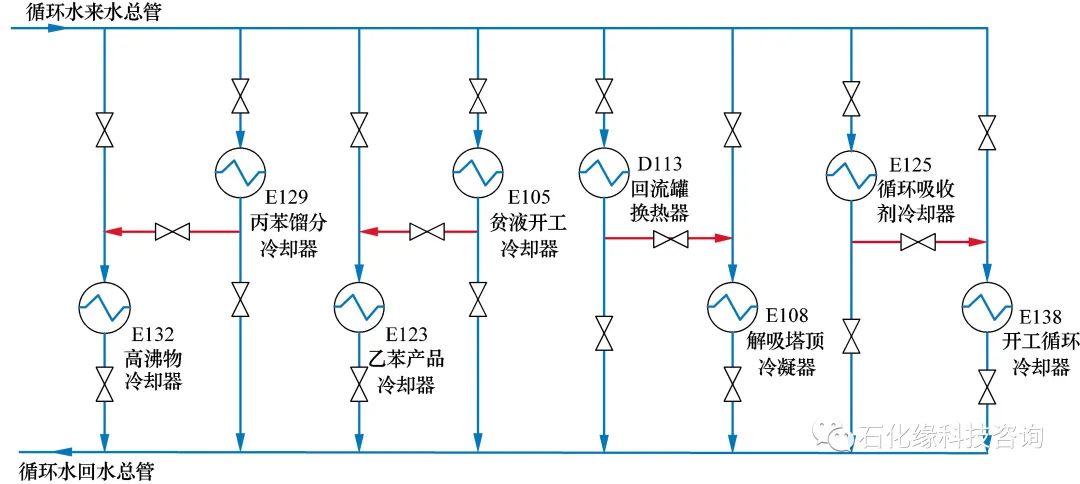

根据装置内冷却器分布和冷却负荷要求,对部分冷却器循环水管线进行串联改造,解决了装置循环水换热存在的问题。改造后的循环水系统流程见图2

图2 改造后的循环水系统流程

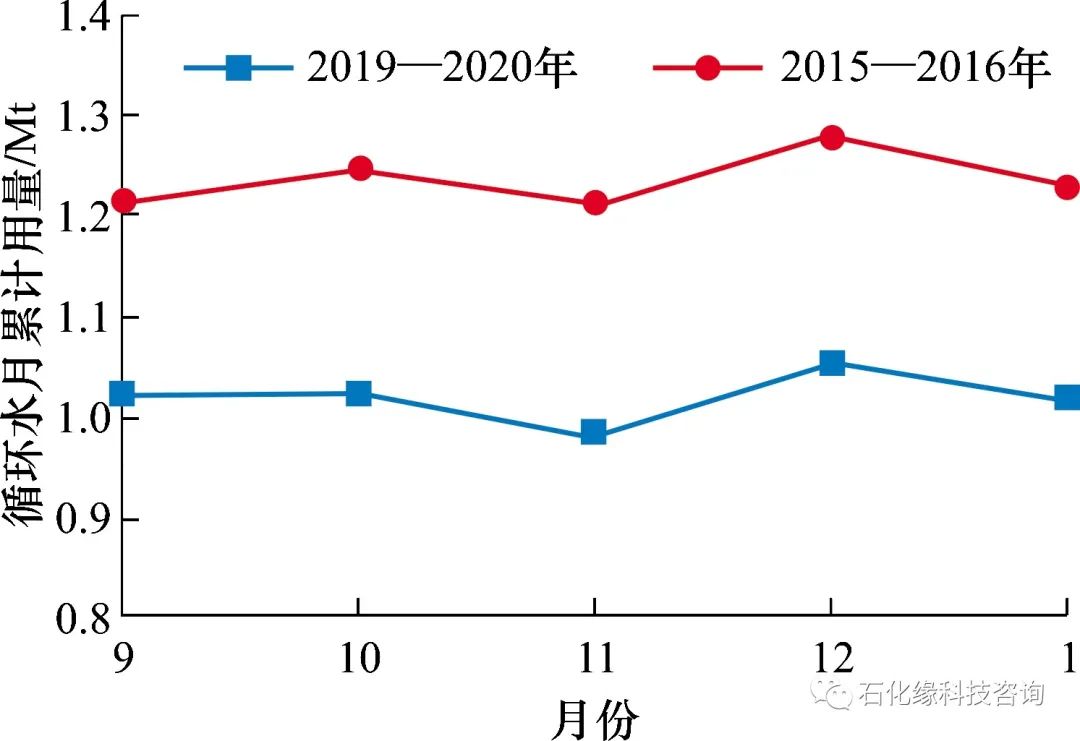

装置循环水系统改造后,对循环水用量进行了调整,改造前后正常工况下不同月份的循环水用量见图3。从图3可以看出,改造后循环水用量明显减少,可减少循环水用量约295 t/h。同时通过串联改造,提高了冷却器循环水线速,解决了低速易结垢腐蚀的问题。

图3 改造前后循环水用量

3.3 新增3.5 MPa蒸汽减温减压器

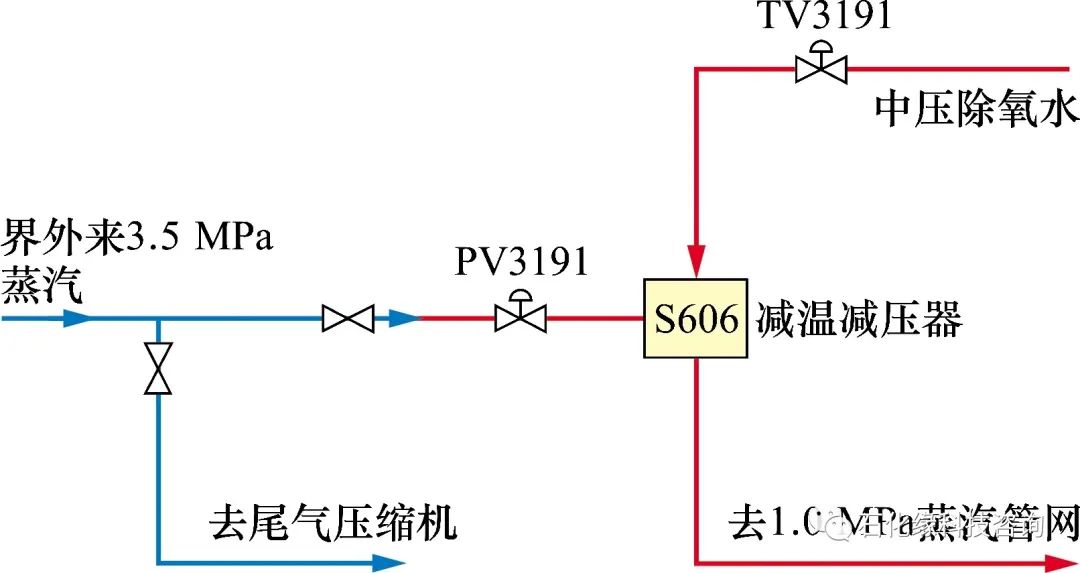

为解决中压蒸汽放空问题,在3.5 MPa蒸汽管网末端增加减温减压器,3.5 MPa蒸汽改造后流程见图4。同时对装置原3.5 MPa蒸汽的管线保温进行了整改,以降低管线热损失。

图4 3.5 MPa蒸汽改造后流程

改造后,通过减温减压器调控3.5 MPa蒸汽去1.0 MPa蒸汽管网的蒸汽量,解决了3.5 MPa蒸汽的放空问题。相同工况下改造前后3.5 MPa蒸汽的月用量见图5。从图5可以看出,改造后在减温减压器的控制下,3.5 MPa蒸汽用量可减少约0.86 t/h。同时减温减压后,1.0 MPa蒸汽增产约0.95 t/h,改造后节能效果明显。

图5 改造前后蒸汽用量

4、结论

(1)通过新增干气反应产物换热器,提高了脱丙烯催化干气进料温度,可减少燃料气用量37.9~48.1 kg/h。

(2)通过优化循环水系统,可减少循环水用量约295 t/h。同时通过串联改造,提高了冷却器循环水线速,解决了低速易结垢腐蚀的问题。

(3)通过新增3.5 MPa蒸汽减温减压器,蒸汽放空阀全部关闭,可减少3.5 MPa蒸汽消耗 0.86 t/h。

本文作者:崔永刚,吴国莹,徐相伟,张 伟 (中国石化青岛炼油化工有限责任公司,山东省青岛市)