摘要:二元制冷冷剂中含有甲烷、乙烯、氢气三种物质,作为一个单独的封闭循环系统,该系统为分离系统提供冷量,不会带来污染,且能提供更深温度级的冷量,在运行过程中一直很平稳,为乙烯的高负荷稳定生产提供了保证。

关键词:二元冷剂 乙烯 制冷 压缩

扬子2#乙烯装置的二元制冷压缩机是由沈鼓和德国德马格公司联合设计。先后完成了压缩机气动性能及叶轮选型计算、叶轮强度计算、转子动力学分析、压缩机轴头强度计算、压缩、油站设计计算等,并由沈阳鼓风机厂加工组装成套。2002年10月在扬子石化65万吨乙烯改造中,运用二元制冷压缩机,投入工业运行,运行效果很好。

1 二元制冷系统制冷过程

1.1 二元制冷工艺流程

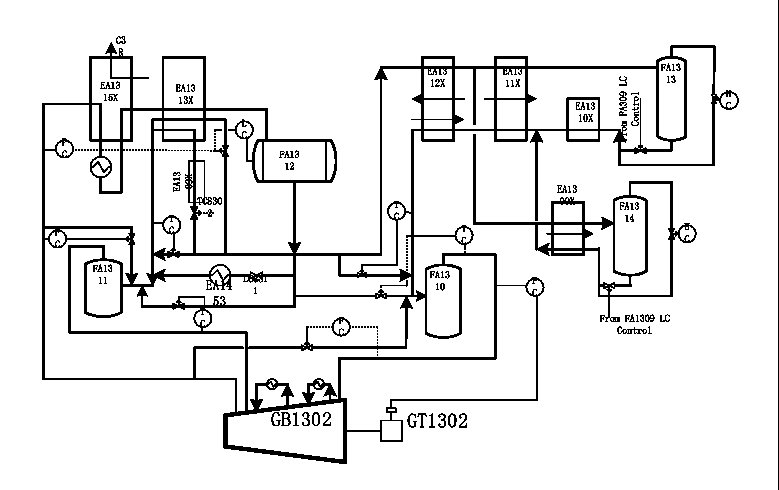

二元制冷压缩机一级吸入罐FA1310来的冷剂气经一级压缩后,去水冷却器(EA1320)冷却后进入二级压缩。出来的气体经水冷却器(EA1321)冷却后,汇同三级吸入罐FA1311来的冷剂气进入三级压缩。压缩机出口的过热冷剂气体(4.5MPa 22.6℃)依次进入下列换热器,被冷却和冷凝:进EA1315X-A(被冷却至4℃)、乙烯精馏塔中沸器EA1406(被冷却至-7.5℃)、EA1315X-A、EA1315X-B(被部分冷却至-37℃)、脱甲烷塔进料冷却器EA1313X被冷凝呈液态(-65℃)进入二元制冷剂贮罐FA1312。二元制冷工艺流程见图1.1。

图1.1 二元制冷系统工艺流程图

FA1312的液态冷剂分为四路:第一路作为喷淋,分别去FA1310和FA1311;第二路进EA1453,节流膨胀并吸热后气相进入FA1311;第三路分为两股。一股由PV8302控制自身节流膨胀,经EA1313X吸收热量后气相进入FA1311。另一股由TC8302控制节流膨胀,分别经EA1314X、EA1313吸收热量后气相进入FA1311;第四路经过EA1311X和EA1312X回收冷量后分为二股。一股经EA1309X回收冷量后呈-135℃、4.4MPa的液相进入FA1314,在此罐内不能冷凝的氢气同液相冷剂分离并通过HCV8308排入下游。液态冷剂通过LV8307节流膨胀后呈现-148.7℃、0.1MPag的气、液混相经EA1309X吸收热量后,再经过EA1311X和EA1312X吸收热量的,气相进入FA1310。另一股经EA1310X回收冷量后呈现出-130℃、4.4MPag的液相进入FA1313。在此罐内氢气同液态冷剂分离,并通过HCV8307排入下游。液态冷剂则通过LV8309节流膨胀后呈现出148℃、0.1MPa的气、液两相经EA1310X吸收热量后同前一股冷剂汇总进入EA1311X和EA1312X吸收热量后进入FA1310。

1.2 二元制冷压缩机的控制

压缩机一段吸入罐FA1310中的压力按要求控制蒸汽透平GT1302的速度,以保持设定压力不变。压缩机的最小流量是由最小流量调节器FC8325和FC8326所提供的,从而在负荷降低的情况下维持分别从FA1310和FA1311到压缩机的最小流量,使压缩机不喘振。压缩机出口压力由PC8311来控制,它控制从FA1312到EA1313X的二元冷剂的流量。当吸热后的二元冷剂过热气的温度低于三级吸入罐FA1311气相温度设定以及FA1312的液位低于设定值时,将会限制通过PV8311的二元冷剂流量。

EA1315X-B为压缩机的出口过热气提供-40℃的丙烯冷剂,在EA1315X-B会出现二元冷剂气的部分冷凝(约三分之一)。EA1315X-B的冷剂由丙烯致冷液罐(E-FA-1362)中的液位调节器保持,为EA1315X-B提供热虹吸循环。

在二元致冷剂收集器FA1312中在-65℃时冷凝的双致冷剂为通过温度调节器TC8302将裂解气在EA1314X中冷却到-59℃,以及通过流量控制器在EA1453将乙烯精馏塔的塔顶尾气冷却至-47℃。来自较高温度级(-40℃)的二元冷剂气通过二元制冷系统的三级吸入罐FA1311(在此,任何夹带的液体被分离)返回到压缩机。

较低温度级的制冷方法是将二元冷剂依次在EA1312X、EA1311X、EA1310X中从-65℃冷却到-135℃(在EA1312X出口另有小股冷剂在EA1309X内冷却到-135℃),低温冷却后使二元冷剂的初始闪蒸温度下降,经过降压后为工艺流体提供低温冷量。在每个低温冷却通道的末端配置了反凝罐,将因氢反冷凝现象(在很冷温度下,二元冷剂的泡点较之正常烃类混合物增加;随着温度下降,其泡点也不断下降)而形成的氢气隔离,并通过手动阀(HV)将氢气排至调节阀的下游或按要求排向火炬。从2号反凝罐(FA1314),经过调节阀将二元冷剂闪蒸到-148℃,给来自脱甲烷塔塔顶气相在EA-1309X内提供-135℃的冷量。从1号反凝罐(FA1313),经过调节阀将二元致冷剂闪蒸到-148℃,为下列3种情况提供冷量:

(1)为老区脱甲烷塔的回流提供冷凝所需冷量 (-135℃)。

(2)将新区脱甲烷塔进料分离器的裂解气冷却到-135℃。

(3)为尾气交换器提供冷量,保证二元致冷系统的运行。

老区脱甲烷塔的回流罐的液位控制着1号反凝罐的二元冷剂的流量。因此,当老区DA301回流由二元制冷提供冷量时,需密切监控老脱甲烷塔操作,防止新区DA1301回流所需的二元冷剂量的不足。

由于闪蒸后气、液两相二元冷剂的泡点逐步上升,在-135℃时只能局部被汽化。1、2号反凝罐出来的二元冷剂汇合后进入EA1311X,用于冷凝脱甲烷塔进料分离器中的裂解气。两相的二元冷剂E-EA-1312X中进一步汽化,为-FA1305的裂解气提供-98℃、为FA1304的裂解气提供-72℃的冷量。最后过热的冷剂气通过二元制冷系统的一级吸入罐FA1310(在此,任何夹带的液体被分离)返回到压缩机。

1.3二元制冷系统设计操作参数

(1)二元冷剂的组成

H2 1.6 mol% CH4 49.4 mol% C2H4 49 mol%

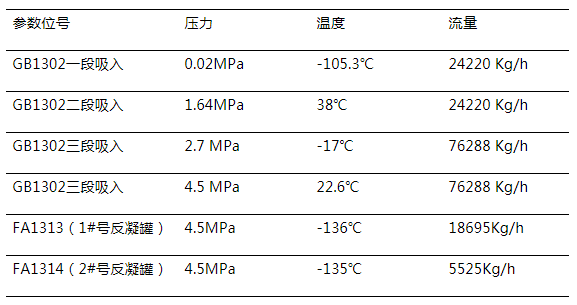

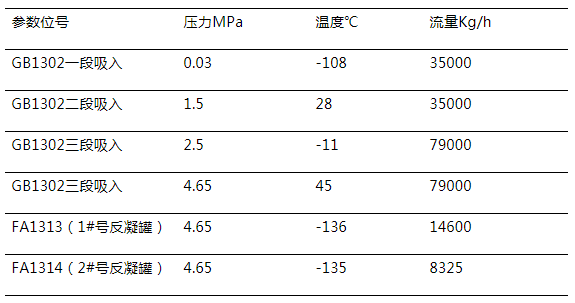

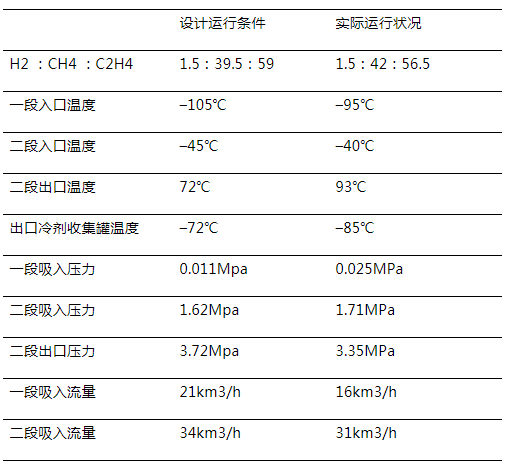

(2)设计操作参数(如下表)

表 1.1 GB1302设计操作参数

2 二元制冷系统在乙烯装置的运行

2.1 二元制冷系统工艺运行状况

目前除分离装置FA1308没有投用外,整个二元制冷装置的用户已经全部投用,二元制冷系统基本能满足用户需求,但压缩机已经处于满负荷运行状态,一旦系统波动,没有操作调整余地,必须整个乙烯装置降负荷运行,同时还会引起分离冷箱系统波动。

2.2 二元制冷系统目前操作参数

(1)二元冷剂的组成

H2 0.6 mol% CH4 48.4 mol% C2H4 51 mol%

(2)操作参数

表 2.1 GB1302实际操作参数

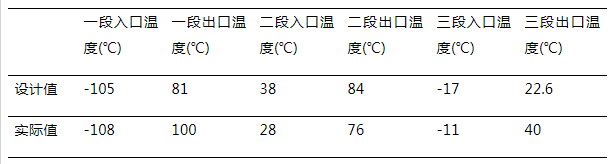

表 2.2 GB1302进出口温度设计值与实际操作值比较

由表2.2可以看出,在吸入温度和设计值大致相同的情况下,压缩机的出口温度远远超出了设计值,这给整个系统的操作带来很大的影响。一段出口温度偏高造成一段出口气相结焦严重,干气密封过滤器堵塞厉害,迫使我们采用外供高压乙烯作为密封气。乙烯进入系统后引起冷剂组分变化,必须长期引入甲烷维持冷剂组分平衡,系统多余液相冷剂定期排往脱甲烷塔,系统多余气相定期排往DF。从而使得整个制冷系统不再构成闭式循环,只能维持动态平衡,这给系统操作造成很大困难。三段总出口温度偏高造成出口冷却能力不足,在设计物料组分情况下,出口冷却器能力不足,无法完全冷却出口气,从而造成出口压力持续上涨,FA1312放火炬阀开,FA1312液面持续下降,整个系统无法维持运行。目前H2浓度降至0.6%,出口压力仍达到4.65 Mpa,虽然能保证出口气相的冷凝,但是FA1312的冷剂温度比设计值高出8℃左右,大大降低了冷剂制冷效率。在设计H2浓度1.5%情况下,FA1312冷剂-65℃达到气液平衡,在H2浓度0.6%情况下,FA1312冷剂-56℃左右达到气液平衡。根据目前情况,继续提高H2浓度无法维持装置稳定运行。

2.3 二元制冷系统设备运行状况

二元制冷压缩机开车以来,设备方面问题较多,主要有以下几处:

(1)二元制冷系统与丙烯制冷系统共用油路系统,开车初期油路系统主、辅油泵能力不足,两套制冷系统同时运行时,无法保证正常的润滑油和控制油压力,后来通过扩大主、辅油泵叶轮尺寸解决此问题。

(2)开车初期盘车电机设计能力偏小,盘不动车,后更换电机解决问题。

(3)复水泵能力偏小,经常需要两台同时运行才能维持复水液面。后两台泵更换大叶轮。复水真空度无法保证,现在开工泵和一、二级喷射泵同时运行,真空度-0.066MPA。

(4)一段吸入流量FC8326达到35000N.m3/h时,调速阀PC8312已经全开,没有调节的余地,压缩机整体效率偏低。

(5)二元制冷系统压缩机的密封采用的是干式气体密封。原设计密封气为0.7MPa的N2和压缩机的自身出口气。系统在启动前特别是停车后内部压力较高(2.7MPa),自身出口气无流量,0.7MPa的N2不能满足密封要求,这样很容易造成密封组件的损坏。故从空分装置引入1.5MPa的中压N2代替原有的0.7MPa的N2。后又因为出口温度高管线堵塞原因采用高压乙烯作为密封气,高压乙烯温度比原设计出口气低很多,这对干气密封部件的材质要求很高。

(6)从FA1312出来的液相冷剂处于泡点,所以下列阀门安装必须低于FA1312:PV8311、TV8302、LC8311、TV8308、TV8309。而实际LC8311处于二层平台,TV8308、TV8309处于最高层平台,这样冷剂在调节阀前就处于气液两相。

2.4 二元冷剂系统仪表系统情况

二元冷剂系统采用先进控制系统,液面控制一般采用多路控制加超驰控制。以EA1453冷剂控制回路为例:EA1453的冷剂进料量FC8333与EA1453的冷剂液面LC8311低选后得出一个控制块FY8333,由FY8333来控制冷剂进料阀FCV8333,同时LC8311带高液位超驰。目前由于整个系统冷剂不稳定,大部分仪表回路采用单回路控制,如EA1453冷剂控制为FC8333手动100%,由LC8311自动直接控制。还有部分仪表回路手动控制,如压缩机出口压力控制阀FCV8311,LC8319手动100%,TC8363手动100%,由FC8311手动控制。

仪表控制系统未能正常投用的原因是运行环境偏离设计值较大,不具备投用条件。整个二元冷剂联锁装置除部分存在设备缺陷外,其余部分投用正常,整个联锁反应系统运行正常。

3 二元制冷压缩机应用情况对比

3.1 二元制冷系统与传统乙烯+甲烷制冷系统的比较

乙烯传统的制冷级别是:-62℃、-75℃、-101℃,而甲烷的制冷级别是-140℃。,二元制冷系统在固定压力下对一定的温度范围进行汽化,所以在一定压力下可为几种温度级别提供工作要求。这是与单一组分致冷系统的一大主要差别,单一组分致冷系统对每一温度级具有特定的压力。该系统可提供-65℃~-136℃、-47℃~-59℃两种温度范围的冷剂。

1#乙烯装置采用乙烯—丙烯复迭制冷系统,考虑到设备费用和操作复杂性,冷冻级位不可能无限增加。这里面有最佳选择的问题,一般采用有限级位供应相应冷量的用户。因此,对裂解气而言,冷却过程的物料冷流冷却曲线是连续而平滑的,冷剂供冷曲线则是非连续的。

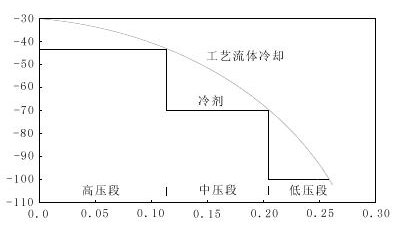

下面两图表示了工艺气体冷却曲线与冷剂供冷的关系。

图3.1乙烯冷剂与工艺流体曲线

由图3.1可见,由于只以一定级位冷剂提供冷量,故平均传热温差较大,说明传热过程不可逆性较大(传热系统熵增较大),能量利用率不高。反之,减少平均温差,可以提高能量利用效率,从而降低装置能耗。

混合冷剂的蒸发曲线与工艺流体冷却曲线靠近,从而大大缩小了传热的平均温差,极大提高传热过程的热力学效率。二元制冷系统仪表控制方面大量采用先进控制系统,比1#压缩装置操作简单,可靠性高。一般采用多回路控制,自动化、智能化程度高。

3.2 扬子石化烯烃厂二元制冷系统与燕化公司二元制冷系统运行参数比较

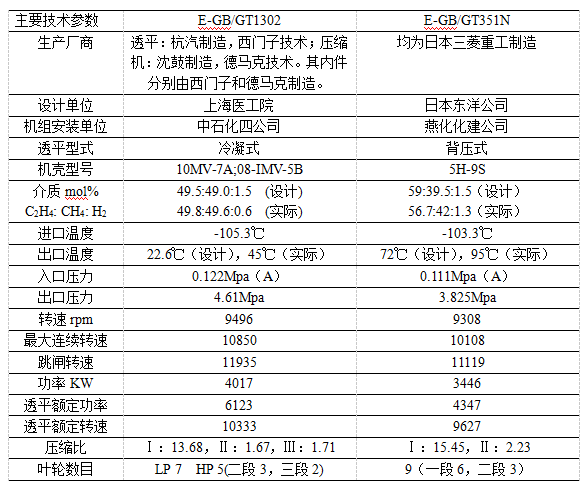

表3.1燕化与扬子的二元制冷压缩机的对比

燕化GB351N机组在安装过程中未发生异常情况。2001年6月,透平单试,机组振动较大,经检查发现是透平的弹性吊架内的固定销未取出,导致膨胀量不够引起振动,处理后正常,随后用氮气联试正常。2001年11月,E-GB351N实气开车,吸入罐液位高,联锁停车,处理后,重新开车,2段出口温度偏高,设计温度为72℃,实际出口温度达到94℃,其联锁值为110℃,偏高20℃左右,能满足生产所需要的负荷。2003年大检修,鉴于此二元制冷压缩机是国内首家,所以燕化对E-GB351N揭盖检查,对转子及各部间隙检查符合设计要求,在测量止推瓦间隙时发现,间隙值为0.38mm,低于设计要求(0.45mm~0.52mm),日本三菱专家认为不会影响机组运行,未做调试。在开车升速过程中,止推瓦温度随转速的提高不断升高,最高到106℃(联锁为120℃),并且2段出口温度高报警。鉴于对设备的保护,停车检修,解体后发现止推瓦的主瓦已烧坏,更换主瓦,并调整窜量到0.47mm,再次开车,并将2段出口温度联锁摘除,此次开车,止推瓦温度仍然较高,达到95℃,出口温度也在95℃左右,运行正常后,瓦块温度在八十多度,出口温度仍维持不变。转速维持在9900rpm多转,调速阀开度约在80%左右。

表3.2燕山石化二元制冷压缩机设计工艺运行条件和实际运行状况表

根据表3.2可知,燕山二元制冷压缩机同样存在出口温度偏高问题,实际值比设计温度偏高了20℃左右。他们采用二段出口气相作为主密封气,虽然出口温度偏高,但因为温度没有超过95℃,所以干气密封过滤器没有出现过气相结焦堵塞问题。燕山二元制冷压缩机出口冷却采用乙烯冷剂冷却,因为乙烯压缩机能力足够,出口气相虽然偏高20℃,但经过一系列出口冷却器最终到达出口冷剂收集罐时冷剂温度反而能达到-85℃,完全能够满足工艺要求。而我们的二元制冷压缩机出口冷却能力不足,在目前出口温度偏高20℃的情况下,无法完全冷却出口气相,造成冷剂中的氢气大量排至DF,虽然一直在补充氢气,但组分始终无法达到设计要求的1.5%,从而影响到整个二元制冷系统的制冷效果。

根据以上情况可见,燕化的二元制冷压缩机的主要问题是:止推瓦温度偏高;,二段出口温度偏高20℃。目前燕化并未对该机组做高负荷试验,所以不能判断E-GB351N在装置高负荷运行时是否能满足生产的需要。就目前的负荷来讲,是不影响装置运行的。此外,燕化公司的二元制冷压缩机在对介质的配比方面控制的要优于扬子乙烯装置的二元制冷压缩机,尤其在氢气组分的处理上;干气密封采用的是自身气密封,对整个二元冷剂的组分不会产生影响。

4 结论

二元制冷系统制冷剂中含有甲烷和乙烯混合物,该混合物允许一个单一制冷系统来实施乙烯和甲烷分离系统的工作要求,现有二元制冷系统不但可以满足新乙烯装置制冷需求,还可以代替老乙烯装置甲烷制冷系统。大大减少了设备投资费用,减少了装置能耗,占地面积小。同时,由于使用二元制冷系统后减少了装置设备数量,简化了装置工艺流程,从而降低了装置操作的复杂性。该系统具有开车的灵活性,不管老装置是否运行,该系统都能启动运行。 其次,二元制冷压缩机克服了往复式甲烷制冷压缩机需要频繁切换和检修的问题,采用干气密封系统克服了往复式甲烷制冷压缩机由于润滑油泄漏和密封环磨损下来的粉末随甲烷气带入冷箱引起堵塞的问题,能保持长期稳定运行。

参考文献

[1] 王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社.2000

[2] 盛在行.二元制冷技术在乙烯装置上的应用[J].化工进展.2002,21(9):663~667

作者:孙广道,中国石化扬子石油化工有限公司烯烃厂。