发表时间: 2025-11-06 17:37:52

作者: 炼化及石化下游产业网

浏览: 507

王蒙1, 何鑫1, 高伟2, 吴小园1, 王鹏伟2, 王军峰1

(1陕西延长石油(集团)有限责任公司; 2陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心)

摘 要:针对延长石油榆林炼油厂现有榆林原油、进口原油与混合原油的性质特征,总结掺炼进口原油过程中常压装置、催化装置出现的运行问题,提出适应性解决措施,形成大常压+小减压的进口原油加工方案。结果表明,进口原油减压一次加工蜡油,经催化裂化或加氢处理后,生产的重油满足煤油共炼装置的原料要求,装置具备加工高硫、含酸原油的能力,实现进口原油与延长石油自产原油的高效耦合加工,进一步提高进口原油掺炼量,有效提升炼厂的经济效益。

关键词:石油化学工程;进口原油;混合原油;催化剂活性;煤油共炼;加工方案

榆林炼油厂原油一次加工能力8000kt·a-1,二次加工能力2400kt·a-1,配套1 300kt·a-1重整、900kt·a-1汽油精制、2000kt·a-1柴油加氢、200kt·a-1DCC裂解石脑油加氢、300kt·a-1航煤加氢、450kt·a-1煤油共炼等装置,主要生产国六标准汽柴油、航煤、苯、混合二甲苯、液化气等产品。随着国民经济不断发展,我国原油资源不足的限制明显,而石油资源重质化、劣质化程度的不断加深与轻质油品需求的快速增长、环境保护日益严格间的矛盾,加速了石油化工原油多样性的开发。目前,我国的原油进口依存度约72%,为了解决原油加工量不足的问题,进一步提升装置的经济效益,增强企业的核心竞争力,延长石油依托榆林炼油厂现有工艺装置,进行掺炼加工进口原油的适应性研究。本文总结掺炼进口原油过程中常压装置、催化装置出现的运行问题,并提出解决方案。

1、原油性质分析

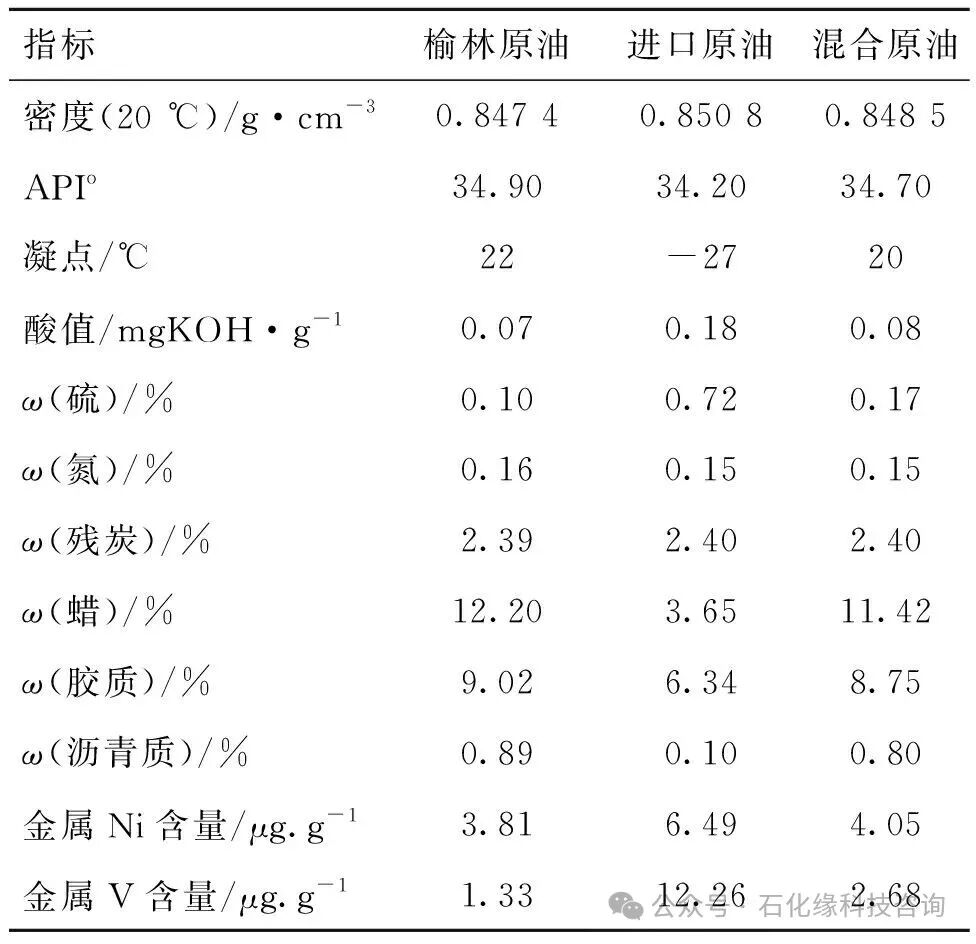

榆林炼油厂加工原油包括延长石油自产的榆林原油和进口俄罗斯原油(以下简称“进口原油”)。根据榆林炼油厂常压蒸馏-催化裂化工艺的油品调和质量平衡,榆林原油和俄罗斯原油按照8∶1质量比混合(以下简称“混合原油”),以榆林炼油厂现有工艺装置进行掺炼加工。混合原油与榆林原油性质相近,3种原油性质如表1所示。

表1 榆林原油、进口原油及混合原油性质

由表1可以看出,3种原油的密度、APIo、残炭值、氮含量等指标相近。与榆林原油、混合原油相比,进口原油具有硫含量高、凝点低,胶质和沥青质低、金属镍和钒含量高等特点。与榆林原油相比,混合原油的硫含量、凝点、蜡含量、胶质、镍和钒含量差别不大,其它指标也较为相近。按照原油关键馏分进行分类,榆林原油和混合原油均属于中间石蜡基原油,进口原油属于中间基原油[1-6]。

2、原油加工流程

榆林原油和进口原油在原油罐按一定比例混合后,进入常压蒸馏装置,生产石脑油、直馏轻柴油、直馏重柴油、常压渣油。一部分常压渣油进入催化裂化装置,生产催化汽油、催化轻柴油、液化气,副产干气、油浆、焦炭及燃料气;另一部分常压渣油进入DCC装置,主要生产乙丙烯、石脑油、柴油、油浆等产品。常压蒸馏生产的直馏汽油进入重整装置,催化裂化汽油进入汽油精制装置,DCC石脑油经加氢后也进入重整装置,生产高辛烷值汽油的调合组分和精制汽油,用于汽油产品的调合。常压蒸馏的直馏柴油和催化裂化柴油经加氢处理后生产柴油,部分常压一线柴油经加氢处理后生产航煤产品。

3、掺炼进口原油问题分析及对策

3.1 常压装置

3.1.1 初馏塔与常压塔油气管线、换热器腐蚀减薄

随着进口原油掺炼加工,初馏塔顶的含硫污水pH平均值7.79(设计值6.8~8.5),铁离子平均含量1.12 mg·L-1(设计值1.8 mg·L-1),出现3次不合格。常压塔顶的含硫污水pH平均值8.04(设计值6.8~8.5),出现3次不合格,铁离子平均含量1.09 mg·L-1(设计值1.8 mg·L-1),出现5次不合格。掺炼进口原油后初馏塔与常压塔的顶部管线壁厚值见表2。

由表2可知,初馏塔顶部出口、顶部换热器出口及常压塔顶部出口、顶部换热器出口管线壁厚均呈下降趋势。由于进口原油中硫含量较高,与榆林原油混合后造成混合原油中硫含量升高,导致掺炼进口原油后,初馏塔和常压塔的油气管线和换热器出现腐蚀减薄现象[7-8]。为缓解油气管线的减薄腐蚀,监控含硫污水的铁离子含量和pH值,调整缓蚀剂的注入量,从30 mg·L-1增至60 mg·L-1;优化初馏塔、常压塔注水和常压塔底的蒸汽用量,使污水流量及铁离子含量均达到设计值标。

表2 掺炼进口原油后初馏塔与常压塔顶部管线壁厚(mm)

注:E-101A/B/C/D为初馏塔顶部换热器,A-101A/B/C/D为初馏塔顶部空冷器,E-102A/B/C/D为常压塔顶部换热器,A-102A/B/C/D为常压塔顶部空冷器。

3.1.2 轻烃回收、液化气精制装置超负荷运行

掺炼进口原油后,轻烃回收、液化气精制装置的加工量增加。通过提高反应深度,确保油品中硫含量合格。同时,副产的轻烃液和轻烃产量大幅增加,使700 kt·a-1轻烃回收、54 kt·a-1饱和液化气精制装置均超出设计加工负荷。为了解决装置超负荷运行问题,汽油精制、柴油加氢装置部分轻烃进入催化裂化装置进行加工。2022年9月份大修期间,对轻烃回收和液化气精制装置进行扩能改造。

3.2 催化装置

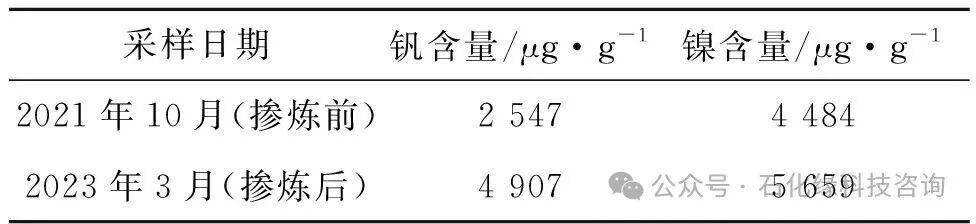

3.2.1 催化剂钒、镍含量分析榆林原油生产渣油中的金属镍含量6.82 μg·g-1,钒含量1.89 μg·g-1;进口原油生产渣油中的金属镍含量13.11 μg·g-1,钒含量27.1 μg·g-1;混合原油生产渣油中的金属镍含量7.45 μg·g-1,钒含量4.94 μg·g-1。掺炼前后再生催化剂中钒、镍含量如表3所示。由表3可以看出,掺炼进口原油后,再生催化剂中钒、镍含量大幅增加,导致催化剂出现重金属中毒失活现象,催化剂的活性由63%降低至60%以下。

表3 掺炼前后再生催化剂中钒、镍含量

3.2.2 催化剂失活分析与对策研究[9-10]表明,再生器内的钒在氧环境下生成V2O5,破坏催化剂活性。这主要是由于:

1)V2O5熔点低,在正常再生条件下发生熔融反应,破坏催化剂活性中心,使催化剂永久失活;

2)在水蒸气气氛下,V2O5与水蒸气反应生成钒酸:V2O5+3H2O→2VO(OH)3。钒酸侵入沸石后发生水解反应,攻击Si-O-Al键使其发生断链反应:Al-(O-Si)4+4H+=H4(SiO)4+Al3+,导致氧化铝抽取和沸石结构遭到破坏。因此,钒含量增加造成催化钒中毒,导致再生催化剂活性降低,催化汽油中烯烃含量升高。为了保证再生催化剂的活性,一方面增加新鲜催化剂的加注量,使催化剂的单耗由≤0.9 kg·t-1最大增加至1.28 kg·t-1。另一方面提高金属钝化剂的加注比例,加注量由45 mg·L-1提高至75 mg·L-1。通过近三个月的调整运行分析,再生催化剂活性提高至62%以上,氢气/甲烷比降低至1.0,说明催化剂的中毒现象有效缓解,汽油烯烃含量控制较为稳定。

3.2.3 烟气脱硫脱硝装置通过在线监测两台脱硝余热锅炉SCR反应器入口SO2含量,发现烟气中SO2含量明显上升。为了确保烟气排放环保指标合格,提高洗涤塔的碱液消耗量,但同时也增加污水处理量,提高装置运行成本,经济性较差,有待进一步调整优化。

4、进口原油资源化分级加工方案

榆林炼油厂煤油共炼装置采用悬浮床加氢裂化工艺,由于设计原料劣质重油供应不足,装置长期加工FCC油浆、DCC油浆、煤焦油及国外劣质减压渣油等,装置难以实现长周期满负荷运行。为了提高原油加工量,保证煤油共炼装置劣质重油原料的稳定性,经核算物料和产品质量平衡,对现有常压装置及配套设施进行改造升级。按照高硫含酸原油(硫质量分数≥1%,酸值<0.5 mgKOH·g-1)性质进行改造设计,增设减压炉、减压塔等关键设备单元,同时变为三级蒸馏工艺方案。资源化分级加工方案简图见图1。

由图1可以看出,根据资源化分级加工方案对进口原油进行加工,采用大常压+小减压的操作,减压渣油作为煤油共炼装置的原料(300 kt·a-1),一部分常压渣油与减压蜡油混合后作为催化装置原料,剩余常压渣油作为DCC装置原料。改造后的加工方案可以改善常压装置处理含硫原油的适应性,具备加工高硫含酸原油的能力。同时,可根据原油和油品市场情况,灵活选择常压或常减压生产加工模式,装置减压部分为煤油共炼装置提供合适、稳定的原料,大幅提高装置的加工负荷和利用率。

图1 资源化分级加工方案简图

5、结 论

(1)利用现有工艺装置,掺炼高含硫、高镍和高钒含量的进口原油,装置运行稳定,产品质量合格,可以提高原油加工量与产能利用率。

(2)由于镍、钒等重金属含量高,直接掺炼俄罗斯原油导致催化裂化装置催化剂失活,通过增加催化剂单耗和钝化剂加注量,催化剂中毒现象有效缓解,汽油烯烃含量控制较为稳定。

(3)采用三级蒸馏工艺路线加工俄罗斯原油,可以实现进口原油与现有工艺路线的高效耦合,生产出符合要求的清洁燃料,可以大幅提高进口原油加工量,增加经济效益,是加工进口原油较为合理、经济、可行的方案,应用前景较好。

参考文献:[1]于博,史晓迪,解增忠.高硫重质原油加工路线研究[J].当代石油化工,2021,29(6):32-38.Yu Bo,

[2]尹兆林.加工劣质原油的技术经济分析[J].当代石油石化,2011,19(5):1-7.

[3]钟英竹,靳爱民.渣油加工技术现状及发展趋势[J].石油学报(石油加工),2015,31(2):436-443.

[4]方向晨.国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-104.

[5]陈红.常减压装置加工俄罗斯原油工艺技术分析[J].石化技术,2016,23(5):16.

[6]肖立刚,袁明江,李胜山,等.新建15 Mt/a俄罗斯原油炼油厂的总流程方案研究及设计优化[J].炼油技术与工程,2014,44(11):57-61.

[7]张典元.加工俄罗斯原油低温腐蚀分析及对策[J].石油化工腐蚀与防护,2019,36(5):24-27.

[8]张鹏飞,丁兆婷,康凯.俄罗斯原油加工流程的优化及效益分析[J].炼油技术与工程,2019,49(7):12-15.

[9]周贵仁,许昀,朱根权.加工俄罗斯原油常压渣油对催化裂化装置的影响及应对措施[J].石油炼制与化工,2018,49(8):61-65.

[10]苏德中.钒对裂化催化剂的危害及对策[J].炼油设计,1999,29(1):39-44.Su

来源:《工业催化》2024年5期