摘要:本文介绍了CANSOLV烟气脱硫技术的原理、工艺流程和在催化烟气脱硫装置的应用情况,标定数据表明CANSOLV烟气脱硫技术对SO2的脱除率达到94..88%,净化烟气SO2含量仅为21 mg/m3,低于国际排放标准,达到了改善空气、保护环境的目的。

关键词:CANSOLV 烟气脱硫 催化

1 前言

催化裂化装置排放再生烟气是炼油企业内重要的有组织排放源,其主要污染物为SO2、NOX和催化剂粉尘。随着我国国民经济的高速增长,工业发展与环境污染之间的矛盾越发突出,我国二氧化硫排放总量已经连续多年超过20Mt/ a[1] ,鉴于此,国家环保部和国家质量监督检验总局在2014年4月份联合发布的《石油炼制工业污染物排放标准(二次征求意见稿)》中关于催化裂化催化剂再生烟气中污染物的排放限值规定为SO2 200mg/m3、NOx 300mg/m3、颗粒物 50mg/m3,并于2017年7月1日起执行该标准。

中石化沧州分公司1.2Mt/a催化裂化装置正常工况下外排烟气中SO2浓度在1000~1500mg/m3,远大于国家排放标准中的规定值。为应对越来越严峻的环保形势、减少烟气中 SO2排放量,该企业于采用壳牌CANSOLV烟气脱硫技术新建了烟气脱硫装置,并于2014年12月一次性开车成功;本文就壳牌CANSOLV烟气脱硫装置运行情况进行分析。

2壳牌CANSOLV烟气脱硫原理

2.1 SO2在水中的溶解和解吸机理

在水溶液中,溶解的SO2会发生( 1)、( 2)所示的可逆水合和电离过程:

SO2+H2O →H++HSO3- (1)

HSO3-→ H++ SO32- (2)

在水中加入缓冲剂,可以增加 SO2的溶解量。例如胺,通过和水中的氢离子发生反 应,形成胺盐,反应(1)、(2)方程式向右发生反应,增大了SO2的溶解量。

R3N+ SO2+H2O→ R3NH++ HSO3- (3)

反应(3)说明SO2的浓度增加,平衡向右移动,有利于胺液脱除烟气中的SO2气体。采用蒸汽加热,可以逆转(1)-(3)的方程式,再生吸收剂。

2.2 CANSOLV溶剂吸收SO2和溶剂再生机理[2]

CANSOLV法烟气脱除SO2以一种独特的二元胺(本文又称“有机胺”)为吸收剂,为使SO2的吸收和有机胺溶剂再生之间的平衡关系最佳化,二元胺吸收剂具有两个胺基,其中一个强碱胺基,其吸收功能过于稳定,以至于无法通过温度产生再生作用,一旦强酸发生反应,形成热稳定性胺盐, 影响胺溶液的吸收效率。

二元胺在工艺过程中首先与一种强酸发生反应:

R1R2N-R3-NR4R5+HX→R1R2NH+-R3-NR4R5+X- (4)

上式X-为酸离子, 如Cl-、NO3-、SO42-。胺方程式右边单质子胺基是一种结构稳定的盐,不能通过加热再生,在整个工艺过程中,它始终保持盐的化学结构;另一个胺墓是弱碱胺基,其化学性能不是很稳定,和SO2发生反应后,在不同条件下可以再生,反应过程如下:

R1R2NH+-R3-NR4R5+SO2+H2O DR1R2NH+-R3-NH+R4R5+HSO3- (5)

反应(5)方程式的吸收、再生之间的化学平衡关系 , 是CANSOLV脱硫技术的核心,采用的有机胺溶剂应具有较高的吸收SO2选择性、吸收容量大、反应过程可逆、不易挥发、不易热分解等特点。

因催化烟气中含SO3气体,会促进反应(4)的发生,有机胺溶剂中热稳定性胺盐不断积累增加,影响胺溶液的吸收效率,需要采用离子交换树脂或电解析对部分溶液中的“热稳定性盐”进行净化处理,以保持脱硫溶剂的脱硫性能。

3 CANSOLV烟气脱硫技术的工业应用

中石化沧州分公司1.2Mt/a催化裂化装置采用中石化洛阳工程有限公司的同轴催化裂化技术,反应器部分采用了石油化工科学院开发的MIP工艺,正常运行烟气量约150000m3/h,2014年新建烟气脱硫装置设计烟气量151200Nm3/h,原烟气SO2设计含量1800mg/m3,净化烟气SO2浓度≤200mg/Nm3,采用的CANSOLV烟气脱硫技术在国内催化裂化装置上首次应用。

3.1脱硫单元工艺流程介绍

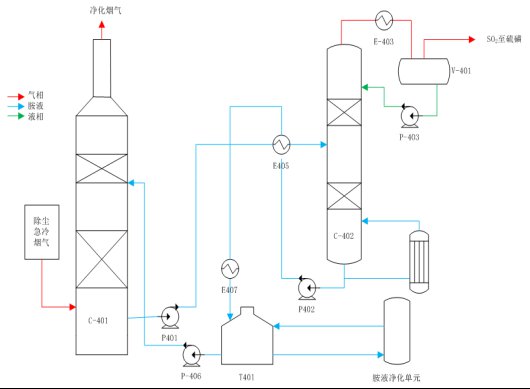

如图1所示,催化裂化排放烟气冷却至60℃后进入SO2吸收塔,在吸收塔烟气与胺液逆流接触脱除SO2,脱硫后的烟气从烟囱顶部排放。

SO2吸收塔所需的吸收剂由贫胺罐,通过贫胺给料泵P-406A/B给料。贫胺液与催化烟气在吸收塔内经过充分逆流接触后,从塔釜得到富集SO2的富胺液。富胺液经富胺泵(P-401A/B)送至高压解吸塔(C-402)进行解吸回收SO2,回收的SO2气体送入硫磺装置生产硫磺。为消除热稳盐对吸收剂胺液的影响,吸收剂由贫胺罐(T-401)通过净化单元脱除热稳盐,然后返回贫胺罐(T-401)。

图1 CANSOLV烟气脱硫单元流程图

3.2烟气预处理单元

3.2.1激冷除尘单元

为保证催化裂化烟气满足进脱硫塔的条件,在脱硫塔前设置了烟气激冷除尘单元,采用中石化自主知识产权的新型文丘里除尘技术[3]和湿式静电除尘器相结合的技术,催化烟气经激冷塔、综合塔、静电除尘器后进入脱硫单元,该组合技术有效的脱除了再生烟气中带来的催化剂粉尘及SO3,使脱硫前烟气温度≤60℃、粉尘含量≤30mg/Nm3、SO3含量≤30mg/Nm3,由于在除尘单元未注入碱液,综合塔塔底浆液设计PH值为1~2。

3.2.2废水处理单元

除尘单元所产生的含尘污水送至污水处理单元进行过滤处理,污水处理单元采用中石化自主知识产权的过滤+浓缩脱水+氧化处理技术[4],综合塔塔底浆液经胀鼓过滤器后,一部分清液回综合塔回用,一部分去氧化罐调节PH值和COD,此技术可回用部分污水,减少污水外排量。经氧化后的外排污水设计指标为SS≤70mg/L、COD≤60mg/L、PH 6~9。

3.3脱硫装置运行情况

为检验装置运行情况,2015 年12 月22 日至25日对烟气除尘脱硫装置进行标定。

3.3.1操作条件

表1脱硫、除尘单元运行参数表

项目 | 单位 | 设计指标 | 运行数据 |

烟气流量 | Nm3/h | 151200 | 149017 |

烟气冷后温度 | ℃ | ≤63 | 55 |

外排污水量 | t/h | 2 | |

吸收塔压力 | KPa | ≤0.2 | 0.07 |

吸收塔温度 | ℃ | ≤63 | 54 |

吸收剂流量 | m3/h | ≥26.7 | 27 |

解吸塔顶压力 | KPa | ≤100 | 70 |

SO2外送量 | Nm3/h | 27 | 19 |

解吸塔底蒸汽流量 | Kg/h | 10600 | 9138 |

蒸汽压力 | MPa | ≤0.35 | 0.32 |

蒸汽温度 | ℃ | ≤150 | 146 |

装置标定期间主要操作条件如表 1 所示,装置各项主要操作条件均控制在指标范围内,装置运行平稳;外排污水较小,仅2t/h;但解吸塔蒸汽用量较大。

3.3.2 分析数据

表2脱硫、除尘单元分析数据表

样品名称 | 分析项目 | 单位 | 设计数据 | 分析数据 |

综合塔底浆液 | PH值 | 1~2 | 1.92 | |

外排液 | PH值 | 6~9 | 6.2 | |

SS | mg/L | ≤70 | 117 | |

COD | mg/L | ≤60 | 53.65 | |

富胺液 | PH值 | ≥4.5 | 5.0 | |

贫胺液 | pH | 5.0~5.5 | 5.1 | |

SO42- | % | 8~9 | 8.3 | |

SO32- | % | ≤1 | <0.01 | |

余热锅炉出口烟气 | SO2 | mg/m3 | ≤2500 | 410 |

粉尘 | mg/m3 | ≤500 | 267 | |

SO3 | mg/m3 | 121.7 | ||

脱硫前烟气 | 粉尘 | mg/m3 | ≤30 | 18.7 |

SO3 | mg/m3 | 78.6 | ||

净化烟气 | SO2 | mg/m3 | ≤300 | 21 |

粉尘 | mg/m3 | ≤30 | 10.3 | |

SO3 | mg/m3 | 45.6 |

(1)从表2看,除外排污水悬浮物(ss)超标外,其余数据均符合设计指标。

(2)为查明外排污水悬浮物高的原因,检测外排污水中含二氧化硅和硬钙,分析认为在PH值1~2的浆液中存在可溶的二氧化硅和硫酸钙,这些物质随上清液进入氧化罐,遇到氢氧化钠后产生絮状沉淀的物质为硅酸钠(俗称水玻璃)和氢氧化钙的混合物,其反应为:

SiO2+ 2NaOH → Na2SiO3 + H2O (6)

CaSO4+2NaOH→ Na2SO4+ Ca(OH)2 (7)

(3)贫胺液中亚硫酸根离子含量<0.01%,解吸塔解吸SO2效果良好。

(4)从除尘效果看,余热锅炉出口粉尘含量267mg/Nm3,净化烟气粉尘10.3mg/Nm3,粉尘脱除率96.14%,低于国家环保指标。

(5)从SO3的分析数据看,静电除尘器脱除SO3的效率为35.42%,脱硫单元的脱除率为27.11%,总的脱除率为62.53%,有利于抑制烟气拖尾现象。

(6)脱前烟气SO2含量为410 mg/m3,脱后净化烟气SO2含量为21mg/m3,脱硫率为94.88%,标定期间烟气流量为149017Nm3/h,由此推算标定期间减少SO2排放量为59.97kg/h,生产硫磺28.98kg/h;每年可减少二氧化硫498.52吨,生产硫磺249.26吨。

3.3.3能源消耗

表3 脱硫、除尘单元能耗统计对比表

单位:MJ/t

项目 | CANSOLV脱硫 组合工艺 | EDV湿法脱硫工艺[5] |

新鲜水 | 0.42 | 1.1 |

循环水 | 28.33 | |

除氧水 | 4.17 | |

除盐水 | 3.75 | |

电 | 22.08 | 39.8 |

1.0MPa蒸汽 | 151.67 | |

凝结水 | -18.75 | |

压缩风 | 0.3 | |

合计 | 191.67 | 41.2 |

从表3看,CANSOLV脱硫、除尘组合工艺能耗为191.67MJ/t,远高于EDV湿法脱硫工艺用能,有机胺液再生过程所用的蒸汽和循环水是主要用能点,占总能耗的84.13%。CANSOLV脱硫组合工艺新水用量低,是EDV湿法脱硫工艺新水用量的37.88%;相对应CANSOLV脱硫组合工艺产生的外排污水量2t/h,而EDV湿法脱硫工艺外排污水量为5.27t/h[5]。

4总结

(1)CANSOLV脱硫工艺脱硫效果较好,标定期间脱硫率为94.88%,净化烟气SO2含量为21mg/m3,低于设计指标;同时每年可减少二氧化硫498.52吨,生产硫磺249.26吨;分析数据表明,CANSOLV脱硫工艺对SO3也有27.11%的脱除率,有利于抑制烟气拖尾现象。

(2)CANSOLV脱硫、除尘组合工艺能耗较高,标定期间能耗为191.67MJ/t,远高于EDV湿法脱硫工艺用能,有机胺液再生过程所用的蒸汽和循环水是主要用能点,占总能耗的84.13%。

(3)CANSOLV脱硫、除尘组合工艺产生的废水量较少,外排污水量占EDV湿法脱硫工艺外排污水量的37.95%。

(4)CANSOLV脱硫单元运行平稳,各运行数据均在设计范围内,因酸性环境下存在可溶的二氧化硅和硫酸钙,配套预处理单元外排污水悬浮物含量较高,需进一步处理。

中石化沧州分公司催化烟气脱硫装置是CANSOLV烟气脱硫技术在国内催化裂化装置上的首次应用,应用结果表明脱硫后净化烟气SO2含量远低于国家排放标准,达到了改善空气、保护环境的目的。

参考文献:

[1].王秀菲,张林平.催化裂化烟气脱硫装置运行分析及建议[J].化学工业与工程技术,2014,35 (2 ):23 – 25

[2]. 刘喻. 康世富可再生胺法脱硫技术的应用[J]. 硫酸工业,2007(1):39-45

[3].吴凡.催化裂化烟气除尘脱硫技术的应用[J]. 石油石化绿色低碳,2016年4月,第1卷,第2期:35-38

[4].潘全旺,仝明,陈昕. RFCC烟气脱硫除尘装置运行效果分析[J]. 炼油技术与工程,2011(8):59-64

[5].李林,叶晓明,韩淑利.齐鲁石油化工.2015,43(4):271-274