摘要:为使老污水处理场于2017年7月1日前达到《石油炼制工业污染物排放标准》(GB31570-2015),武汉分公司污水处理场针对两个污水处理系统(含油污水系统和含盐污水系统)存在的问题,有计划、有步骤的提出改造的对策,选择适合的工艺流程进行提标改造,最终达到新的污水污染物排放限值,在现今环保形势越来越严峻的局势下,改造后的污水处理场仍有需要改进的地方,针对不足的地方再提出进一步的建议。

关键词:污水处理场 提标改造 反硝化 总氮 含油污水 含盐污水

引言

武汉分公司目前污水处理场排放执行的是《污水综合排放标准》(GB8978-1996),但2015年国家陆续颁布多项环保政策和排放标准,其中《石油炼制工业污染物排放标准》(GB31570-2015)、《石油化学工业污染物排放标准》(GB31571-2015)均规定:现有企业2017年7月1日起执行新的水污染物排放限值(COD≤60mg/L,氨氮≤8mg/L,总氮≤40mg/L),远远超出原运行指标(COD≤120mg/L,氨氮≤15mg/L,总氮无要求),老污水处理场提标改造迫在眉睫。

1 武汉石化污水处理场的现状

武汉分公司现有低浓度含油污水和高浓度含盐污水两套污水处理系统。

1.1 含油污水系统现状

含油污水处理系统主要处理各炼油装置排放的含油污水,装置区域地面冲洗水、围堰内初期雨水、常压汽提净化水、循环水排污等,设计处理量为400m³/h,实际处理量为200-350t/h,采用两级隔油+两级气浮+A/O(厌氧好氧)工艺+沉淀+接触氧化法+后气浮的处理工艺,后气浮出水一部分送BAF(曝气生物滤池)+UF(超滤膜组)的中水回用装置处理后,回用至循环水系统,超出中水回用装置处理能力的部分直接外排。

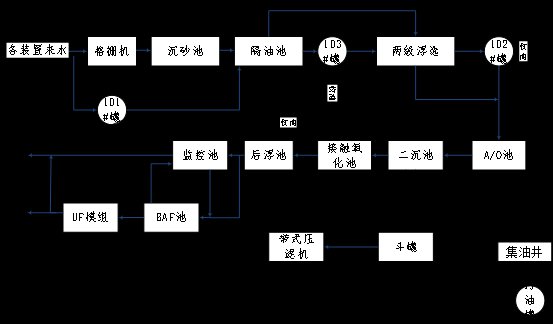

工艺流程图如图1所示:

图 1含油污水处理系统原有工艺流程图

含油污水具体进出水质如表1所示。

表1 含油污水进水、出水水质

项 目 | 生化进水 | 出水 | 现排放标准 (GB8978-1996) |

污水量/(m3·h-1) | ≤400 | ||

pH | 6~9 | 6.5~9 | 6~9 |

悬浮物/(mg·L-1) | 60 | 10~30 | ≤70 |

石油类/(mg·L-1) | 10-120 | 0.1~1 | ≤10 |

CODCr/(mg·L-1) | 200-1200 | 20~120 | ≤120 |

氨氮/(mg·L-1) | 30 | 5~15 | ≤15 |

1.2 含盐污水系列现状

含油污水处理系统主要处理两套常减压电脱盐排水、脱硫脱硝废水、常压汽提净化水及循环水排污等,设计处理量为200m³/h,实际处理量为100-150t/h,采用隔油-两级浮选-两段PACT(粉末活性炭—活性污泥法)的处理工艺,由于高浓度污水污染物浓度高、含盐量高等特点,不宜处理后回用,此股水处理达标后直接外排。

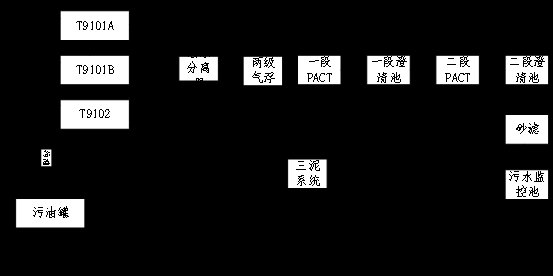

工艺流程如图2所示:

图 2含盐污水处理系统原有工艺流程图

含盐污水具体进、出水质如表2所示。

表2 含盐污水进水、出水水质

现状 | 进水 | 出水 | 现排放标准 (GB8978-1996) |

污水量/(m3·h-1) | ≤200 | ≤200 | |

pH | 6~9 | 6~9 | 6~9 |

悬浮物/(mg·L-1) | 40 | 30 | ≤70 |

石油类/(mg·L-1) | 25~60 | 0.2~3 | ≤10 |

CODCr/(mg·L-1) | 300~1500 | 50~80 | ≤120 |

氨氮/(mg·L-1) | 15~60 | 0.1~15 | ≤15 |

总氮/(mg·L-1) | 30~105 | / |

2 存在的问题

2.1 含油污水系统

⑴ 无法实现“污污分治”

上游装置含油污水通过地下井汇流或者压力输送至含油污水来水井,当污水处理场发现来水异常时,无法准确判断哪股来水存在问题,不能及时将其切出系统,无法实现“污污分治”。

⑵ “清污分流”不彻底

雨季时,存在上游装置清污分流不彻底、雨污阀切换不及时的情况,正常情况下,含油系列处理水量为200-350m³/h,雨季隔油池出水量可达到800-1200m³/h。

⑶ 污水调节能力不足

目前含油污水系统只有一座5000m3储罐(101#罐)作为污水调节设施,仅有部分来水进罐调节,大部分污水直接进入隔油池,由于隔油池采用降液位收油的方式,收油时污油会随污水带入后续处理单元,尤其暴雨季节来水量大,隔油池出水带油问题更加突出。

根据《石油化工污水处理设计规范》(GB50747-2012),污水场污水调节设施需达到16~24h调节容积。目前调节罐运行时剩余罐容为3000 m3,按250t/h水量计算,调节容积约为12小时,不能满足最低限度调节需求,在上游装置来水污染物浓度或水量负荷超标的情况下,无法起到调节,缓冲水质、水量的作用,对污水场运行造成冲击,导致出水水质波动。

⑷ 预处理设施设备老化,除油效果差

含油污水系列有平流式隔油池6间、两级气浮池8间,均建于1977年,已运行40年。目前池体老化,设备故障率高,实际运行中药剂利用率低,长期通过加大药剂投加量控制水质,导致运行费用高,排渣设施堵塞,且加入的药剂无法完全利用,被带入后续生化系统内。

⑸ 二沉池进、出水和污泥回流不均,排泥困难

含油污水处理系统二沉池每间池处理量为80m³/h,正常处理量时4间二沉池并联运行,均无流量计和调节阀,完全依靠人工手动调节进水负荷,导致进、出水不均;且四间池共用污泥回流系统,回流不均,距离回流井近的二沉池回流量越大;排泥系统无流量计、调节阀,无法有效的调整排泥量,控制污泥龄,导致运行过程中出现泥、水分离效果差、泥龄过长、活性污泥性状差等问题,出水带泥现象频发,造成出水COD不稳定,影响后续二级生化系统运行。

⑹ 活性污泥处理设施不能稳定长周期运行

含油污水处理系统活性污泥通过带式压滤机处理,运行过程中加药系统不易控制,加药量波动大,物料无法挤压成饼;且活性污泥必须做到完全无油,由于滤布易堵塞,使用寿命短,且现场气味及污染大。

2.2 含盐污水系统

⑴ 外排总氮不达标

含盐污水系统为2012建成投产的新污水处理场,但设计初期未考虑脱总氮措施,目前外排总氮30-100mg/L,超出新标准的30mg/L排放限值。

⑵ 存在多股异常来水

公司两套脱硫脱硝外排废水长期超标,流量约20t/h,电导率最高可达72000μS/cm,平均值22000μS/cm,氨氮最大可达1000mg/L,平均150mg/L,远高于污水处理场设计进水90mg/L氨氮标准,这股高氨氮、高含盐废水对污水处理场影响较大。

含盐污水系统采样PACT(粉末活性炭—活性污泥法)+WAR(湿式空气再生)的工艺,WAR系统运行时,再生炭上清液中COD最高可达58900mg/L、氨氮最高可达931mg/L,总氮最高可达698mg/L,高于污水处理场设计进水COD指标2300mg/L、氨氮指标90mg/L,且这股水直接回到高浓度生化池,对高浓度对生化系统影响很大。

循环水换水排污时,换水量大,挤占污水处理场大量罐容,且每次排污,污水处理场需较长时间提高污水处理量来拉高罐容,不仅不利于污水处理场平稳生产,也抑制循环水系统的运行。

3 对策

3.1 含油污水系统

⑴ 装置来水流程优化,实现“污污分治”

对现有的输送方式进行优化,将现有装置所排污水直接压力输送至污水处理场调节罐,并根据不同的水质采取合适的调配手段,避免污水对后续生化处理单元的冲击。

自流来的装置污水和各装置初期雨水进入污水吸水池,再经过提升泵至调节罐;分为两级调节罐,经101#罐恒定高液位运行,再自流至102#调节罐。

⑵ 利旧废弃污水罐,增加事故罐容积

将原103#隔油罐(5000m3)和停用的容2/4(3000m3)加压污水汽提原料水罐并联作为污水处理事故罐,运行时事故罐剩余容积可达5000m3,按250m3/h处理量计算,可达到20小时调节容积时间,满足调节需求。自流来水水量过大或者某装置来水异常时,可进103#罐和容2/4,事故罐污水自流至污水吸水池处理。

⑶ 改进除油设施,重建浮选系统,延长工艺流程

101#罐内设置固定收油槽及罐底刮泥机,102#罐设置浮动收油器和罐底刮泥机,均质来水的同时初步静置以除油排泥。

拆除已废弃7、8#曝气池,新建气浮框架设施及配套加药、浮渣系统,102#罐出水自流至新建气浮设施,仍采用两级气浮(涡凹气浮及溶气气浮),进一步去除乳化油和分散油。

新建深度处理装置,采用“BAF+臭氧催化氧化”工艺,原系统后浮池出水进入深度处理装置再处理。

⑷ 生化系统二沉池拆除新建

拆除4间80m³/h平流式二沉池,新建1间处理量300m³/h的辐流式二沉池及配套污泥回流和排泥系统,确保排泥顺畅。

⑸ “三泥”处理改造

油泥为危废,活性污泥为普通固废,充分考虑节约成本原则,污水处理系统三泥处理分两个系统考虑:

调节罐、事故罐罐底排泥进入油泥池,两级气浮设施浮渣自流进入浮渣罐,油泥池及浮渣罐均送至含盐污水处理场三泥系统,采用离心机处理或送焦化处理。

含油污水系统扩建污泥沉降罐,新建离心脱水机,活性污泥经重力沉降后送离心脱水机处理后外送。

3.2 含盐污水系统

⑴ 增加总氮去除工艺,达标排放

考虑含盐系统出水进入新建深度处理装置,采用“反硝化滤池+BAF+臭氧催化氧化”工艺,有效的去除总氮及污水中残留的含有难降解成分的COD,实现稳定达标排放

⑵ 加强工艺管理,流程优化处理异常排污

污水处理场将未能达标时此股水进入含盐污水系统事故罐与循环水排污水均质后,再进入含盐污水系统处理;

公司组织对脱硫脱硝装置进行工艺攻关,确保外排废水稳定达标,

4 改造后流程及效果

4.1 含油污水处理系统

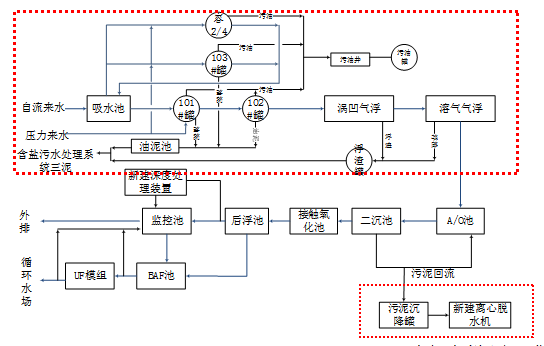

含油污水处理系统改造后工艺流程图3。

图 3含油污水系统改造后工艺流程图

目前含油污水系统预处理部分D-101、102、103罐改造、新建浮选、新建离心脱水机施工未完,仍在建设中,新建深度处理装置于2017年6月开始开工驯化,7月1日出水已达到新排放标准;取8月份含油系列监测进出水水质分析数据见表3。

表3 8月份含油污水处理系列进出水水质一览表

项目 | 生化进水 | 出水 | 新排放标准 (GB31570-2015) |

污水量/(m3·h-1) | ≤400 | ≤200 | |

pH | 6~9 | 6~9 | 6~9 |

悬浮物/(mg·L-1) | 60 | 23 | ≤70 |

石油类/(mg·L-1) | 3~41 | 0.1 | ≤5 |

CODCr/(mg·L-1) | 200~1200 | 14.0~40.4 | ≤60 |

氨氮/(mg·L-1) | 10~19 | 0.44~3.40 | ≤8 |

4.2 含盐污水处理系统

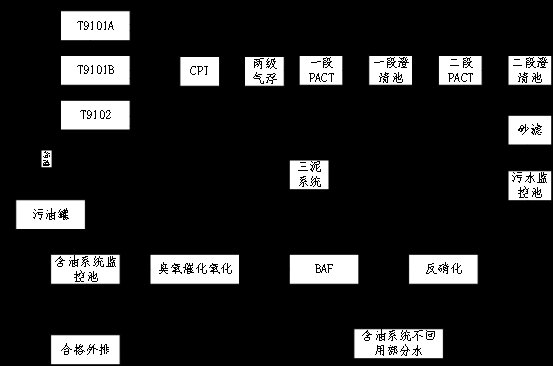

含盐污水处理系统改造后工艺流程图见图4。

图 4含盐污水系统改造后工艺流程图

深度处理装置投用后,2017年8月份监测含盐系列进、出水水质见表4。

表4 8月份含盐污水处理系列进出水水质一览表

项目 | 进水 | 出水 | 现排放标准 (GB31570-2015) |

污水量/(m3·h-1) | ≤200 | ≤200 | |

pH | 6~9 | 6~9 | 6~9 |

悬浮物/(mg·L-1) | 40 | 25 | ≤70 |

石油类/(mg·L-1) | 0~13 | 0.04~0.49 | ≤5 |

CODCr/(mg·L-1) | 270~980 | 21.5~41.8 | ≤60 |

氨氮/(mg·L-1) | 13.6~72.7 | 0.12~5.5 | ≤8 |

总氮/(mg·L-1) | 30~70 | 11.5~27 | ≤40 |

5 有待进一步解决的问题

5.1 加强清污分流管理,减少雨季含油污水量

建议由安全环保部门监督各装置对清污分流进行表单化管理,根据平面流程图,对各清污分流阀列出清单,切换签字确认,确保汛期雨污分流到位,安全环保部门不定期进行抽查。

实行暴雨前预警,各装置提前协调好送水,降低装置污水池、罐液位,在雨水来临尽量减少向污水处理场送水。

建议在上游装置完善雨污分流系统,新建可操作性强、雨污分流彻底的收集系统,同时在装置实现除油预处理,污水通过压力输送至污水处理场,雨水进入雨水系统外排。

5.2 新建循环水排污预处理设施

循环水排污水水量大、但COD低、可生化性好,但循环水排放废水中含杀菌剂,对污水处理场生物有杀生作用,建议在循环水系统建立排污预处理设施,经预处理后再送入污水处理场处理,减少杀菌剂等药剂对污水处理场的影响。

5.3 污水处理场应急设施完善

脱硫装置拆除后,在原两套汽提地面建应急储罐或事故应急池,大大提升污水处理场的应急处置能力,避免异常水质、水量对污水处理场造成冲击。

5.4 思考解决再生碳上清液的问题

含盐系统内部再生碳上清液浓度高,建议将其与装置来水共同进入预处理系统,或思考其他方式和流程,避免高 浓度瞬时冲击生化的情况发生。

5.5 接触氧化池工艺改进

接触氧化池运行过程中填料脱落造成池内污泥淤积,目前紧靠泵抽底泥至A/O池,远达不到排泥要求,相当于氧化池无排泥后路,长期不排泥,造成出水悬浮物高、接触氧化池处理效率下降,进一步造成出水COD超标;建议对接触氧化池工艺进行改进。

6 结论

(1)武汉分公司对污水处理场含油污水和含盐污水系统进行改造,增加BAF+反硝化+臭氧工艺的深度处理装置,于2017年7月1日达到新的排放限值。

(2)待提标改造项目中预处理及三泥设施投用后,污水处理场水质将进一步稳定。

(3)在对环境保护要求愈来愈严格的今天,污水处理的各项指标要求也在不断提升,污水处理场需要不断考虑自身存在的问题,针对问题进行相应的工艺技术选择、管理模式更新,才能最终达到提升。

参考文献

[1]中华人民共和国国家标准. GB31570-2015,石油炼制工业污染物排放标准[S].2015

[2]中华人民共和国国家标准. GB8978-1996, 污水综合排放标准[S].1996

张璇[ 作者简介:张璇,女,助理工程师, 本科,2009年毕业于武汉工程大学环境工程专业,现就职于中石化武汉分公司水务车间。 ] (中国石油化工股份有限公司武汉分公司,武汉,430082)