中国石化塔河炼化有限责任公司(塔河炼化)临氢异构化装置是生产汽油调合组分的重要装置,采用美国UOP公司Penex-DIH临氢异构化技术,以600 kt/a连续重整装置预加氢单元的轻石脑油为原料,主要生产高辛烷值汽油调合组分。2019年塔河炼化经过认真研究制定优化方案,从蒸汽、电、循环水方面入手,通过精细化操作,装置节能降耗显著,截至2019年10月,当年装置累计能耗1 862.19 MJ/t,较装置设计能耗(2 720.34 MJ/t)下降了858.15 MJ/t,下降幅度为31.54%,2019年10月能耗达到了历史最佳水平。同时为进一步降低装置能耗,对与其他装置富余热量进行热联合的方案进行了探讨,为下次检修改造提出优化项目。

关键词:临氢 异构化 节能降耗 低压蒸汽 中压蒸汽 热联合

中国石化塔河炼化有限责任公司(塔河炼化)300 kt/a临氢异构化装置于2014年7月一次开车成功,该装置是中国石化首套引进美国UOP公司Penex-DIH技术的临氢异构化装置。装置以600 kt/a连续重整装置预加氢单元的轻石脑油为原料,原料通过电脱水、脱氮、脱硫和干燥吸附预处理后,与经过脱氯、脱硫、甲烷化反应和干燥吸附脱水后的氢气混合,进行异构化反应,再经过分馏系统生产高辛烷值异构化汽油,同时副产燃料气和液化石油气[1]。该装置反应、分馏操作温度相对偏低[2],需要大量中低压蒸汽加热,节能降耗对装置经济效益的提升具有显著意义。

1 装置工艺流程

来自连续重整装置预加氢单元的轻石脑油主要由C5,C6组分构成,研究法辛烷值为60~68 [3]。通过异构化反应可将直链烷烃转化为异构烷烃[4],再经过脱异己烷塔精馏分离,辛烷值可达到85以上[5],满足塔河炼化汽油调合要求。临氢异构化装置工艺流程见图1。

2 装置能耗分析

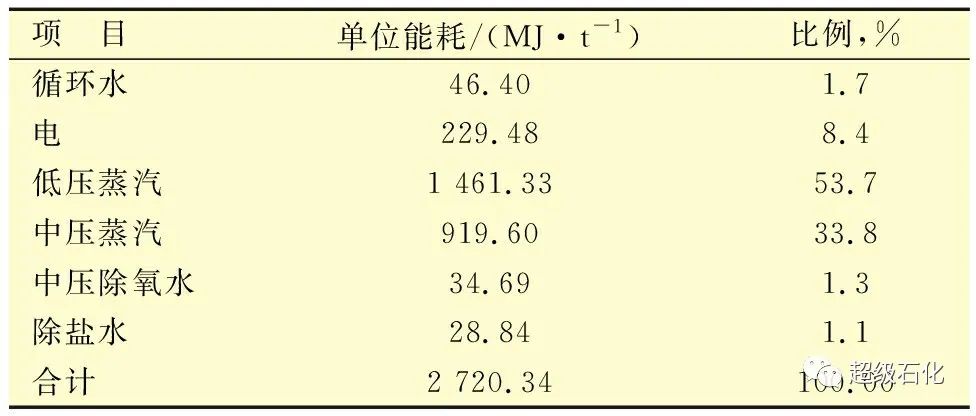

临氢异构化装置设计能耗汇总见表1。由表1可知,临氢异构化装置设计能耗为2 720.34 MJ/t,装置用能为循环水、电、低压蒸汽、中压蒸汽、中压除氧水、除盐水,其中低压蒸汽、中压蒸汽是装置节能重点。

3 装置节能降耗举措

3.1 低压蒸汽

3.1.1 巧用直供热

临氢异构化装置轻石脑油为连续重整装置预加氢部分直供,通过前期调查论证,制定利用直供热的优化方案,经过精细操作调节,装置原料油进装置温度由28 ℃提高至45 ℃,原料油至硫保护床反应器前的进料温度由30 ℃上升至46 ℃,因此降低了硫保护床加热器E3305的加热负荷,E3305低压蒸汽用量减少了0.3 t/h,折合装置能耗降低6.27 MJ/t。

3.1.2 优化硫保护床反应温度

临氢异构化装置原料轻石脑油通过E3305的低压蒸汽加热至149 ℃后,进入V3306(硫保护床)进行脱硫,脱硫后硫质量分数长期小于0.1 μg/g,存在一定富余。在保证反应进料合格的前提下,将V3306反应温度由149 ℃调整至 140 ℃,降温后硫质量分数依然小于0.1 μg/g,而且目前主催化剂活性、产物辛烷值、床层温升均正常,可见140 ℃满足现有工艺要求。温度的调整降低低压蒸汽用量0.3 t/h,折合装置能耗降低6.27 MJ/t。

图1 临氢异构化装置工艺流程

表1 临氢异构化装置设计能耗汇总

3.1.3 更换内漏疏水器

再生汽化器(E3309)加热蒸汽的凝结水疏水器内漏,一方面造成低压蒸汽的浪费,另一方面致使加热温度过高,再生系统频繁“跳停”。开展精细化管理后,E3309低压蒸汽使用量降低了0.2 t/h,折合装置能耗降低4.18 MJ/t。

3.1.4 降低液化石油气汽提塔顶压力

加强精细化管理,在保证液化石油气合格的前提下,降低液化石油气汽提塔(T3303)顶压力,由1.50 MPa降低至1.43 MPa,重沸器(E3320)低压蒸汽用量由170 kg/h降低至110 kg/h,低压蒸汽用量减少了60 kg/h,折合装置能耗降低1.05 MJ/t。

3.1.5 降低脱异己烷塔回流比

2019年8月,发现脱异己烷塔(T3304)运行初期设计回流比为1.45,后期为2.48,装置通过优化调整,目前T3304回流比由1.40降低至1.30,低压蒸汽用量降低了0.4 t/h,折合装置能耗降低8.36 MJ/t。

3.1.6 降低低压蒸汽热焓损耗

低压蒸汽进装置后经过减温器(DT3301),通过注入除氧水的方式来稳定低压蒸汽的温度,而除氧水的注入将降低蒸汽的品质和热焓值,目前停用了DT3301,低压蒸汽使用温度由210 ℃提高至245 ℃。

3.1.7 创新思维降低仪表伴热投用量

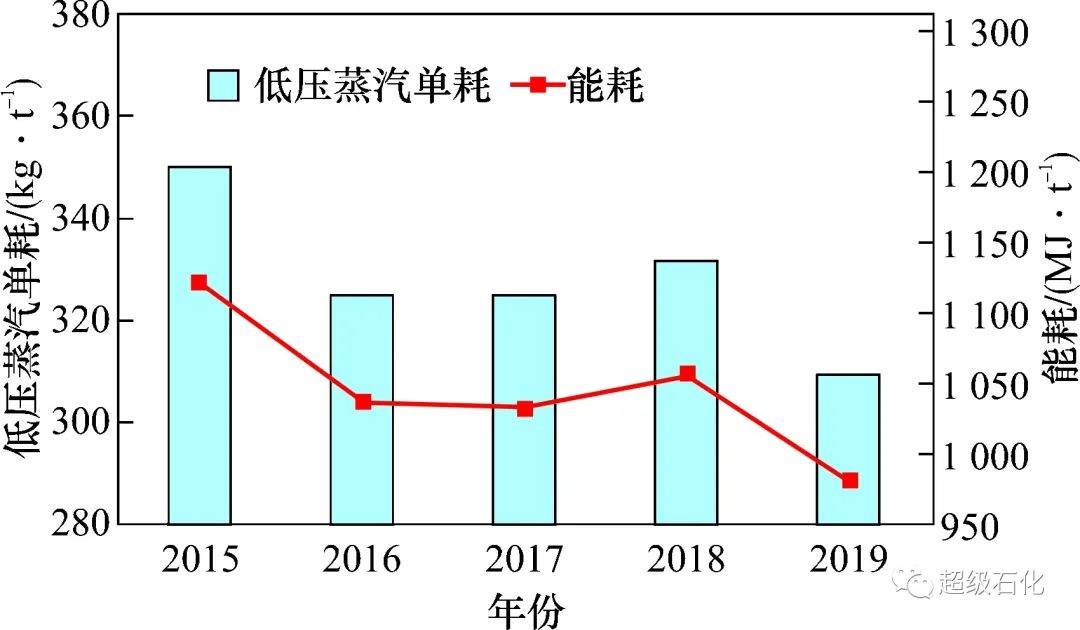

临氢异构化装置对水含量的控制尤为严格,预处理后的氢气、轻石脑油水质量分数均小于 0.1 μg/g(几乎不含水),由于水含量极低,经过预处理后的氢气和石脑油因天气气温低而造成管线冻凝的几率非常小,提出停用部分伴热的想法。通过密集排查,共计停用了76条线蒸汽伴热,蒸汽用量降低了1.5 t/h,折合能耗31.35 MJ/t。临氢异构化装置历年低压蒸汽能耗与单耗见图2。

从图2和表1可以看出,通过装置节能优化,2019年低压蒸汽单耗达到历史最佳水平为309 kg/t,较设计值460 kg/t降低了151 kg/t,低压蒸汽折合能耗为981.88 MJ/t,较设计值1 461.33 MJ/t降低了479.45 MJ/t,创历史新低。2019年10月,低压蒸汽单耗为283 kg/t,折合能耗为900.37 MJ/t,创造了自2014年开工以来的最佳水平。

图2 临氢异构化装置历年低压蒸汽能耗与单耗

注:2019年为1月至10月的统计数据,下同。

3.2 中压蒸汽

3.2.1 提升反应进料温度

脱硫后的轻石脑油经过空冷器E3306,水冷器E3307冷却后,进入缓冲罐V3308,再经过罐底泵P3301输送至换热器E3310,E3311与反应产物换热后,经异构化反应进料换热器(E3312)中压蒸汽加热后进入异构化反应器反应。通过提高换热器E3306,E3307冷后温度,将E3310壳程温度由75 ℃提升至85 ℃,从而降低了异构化反应器进料换热器(E3312)加热负荷,中压蒸汽流量降低了0.2 t/h,折合能耗为10.45 MJ/t。

3.2.2 提高稳定塔进料温度

反应产物经E3313(反应产物与稳定塔塔底物料换热器)换热后,进入稳定塔T3301进行分馏。通过提高T3301进料温度,由124 ℃提升至130 ℃,降低了稳定塔(T3301)重沸器(E3314)加热负荷,中压蒸汽用量降低了0.1 t/h,折合能耗为4.18 MJ/t。

3.2.3 降低中压蒸汽热焓损耗

中压蒸汽进装置后经过减温器(DT3302),通过注入除氧水的方式来稳定低压蒸汽的温度,而除氧水的注入将改变低压蒸汽的品质和热焓值,目前DT3302后温度由255 ℃提高至280 ℃。同时E3312入口蒸汽压力由2.30 MPa提高至2.55 MPa,E3314入口蒸汽压力由1.00 MPa提高至1.25 MPa,中压蒸汽降低了0.2 t/h,折合能耗为10.45 MJ/t。

3.2.4 依据产品质量控制及时调整操作

临氢异构化汽油饱和蒸气压冬季指标为不高于98 kPa,夏季为不高于88 kPa,在冬季生产过程中及时调整稳定塔操作,T3301底温由167 ℃降低至165 ℃,E3314中压蒸汽用量降低了0.3 t/h,折合能耗为15.47 MJ/t。临氢异构化装置历年中压蒸汽能耗与单耗见表2。

表2 临氢异构化装置历年中压蒸汽能耗与单耗

2019年9月,中压蒸汽单耗为147 kg/t,折合能耗为541.73 MJ/t,是2014年开工以来的最佳水平。

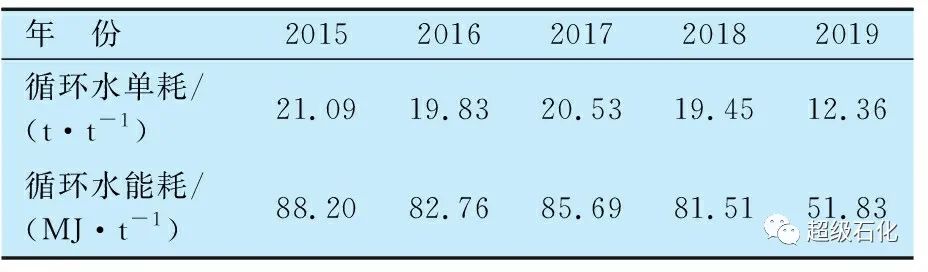

3.3 循环水

经过前期认真调查,定期开会对标,制定优化方案,通过精细化操作,依据再生干燥控制系统再生周期的特点和凝结水罐V3324的温度、流量、压力,对循环水冷却换热器E3302,E3303,E3307,E3308,E3328循环水流量进行调整,装置循环水用量由460 t/h降至330 t/h,折合能耗降低了20.9 MJ/t。临氢异构化装置历年循环水能耗与单耗见表3。

表3 临氢异构化装置历年循环水能耗与单耗

2019年10月循环水单耗为10.03 t/t,能耗为48.1 MJ/t,节能效果尤为明显。

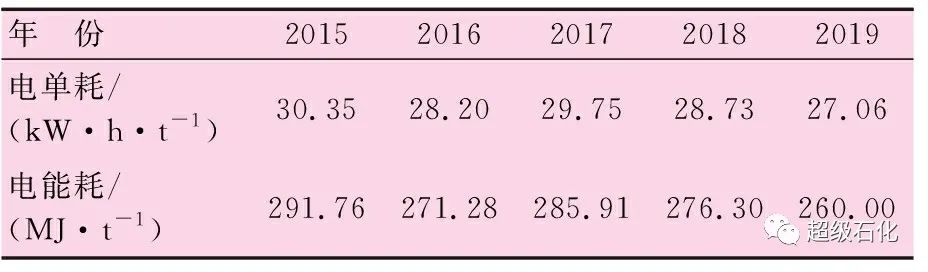

3.4 电

氢气经电加热器H3301加热后,进入甲烷化反应器R3301,除去氢气中的CO,CO2,通过加强精细化管理,持续跟踪氢气在线色谱分析仪的CO,CO2含量变化,确保甲烷化后氢气中的CO,CO2满足工艺指标的同时,将R3301反应温度由235 ℃降低至220 ℃,减少了H3301的用电量,电耗降低了22.99 MJ/t。临氢异构化装置历年电能耗与单耗见表4。

同时将空冷冷后温度进行优化,脱异己烷塔塔顶空冷E3323冷后温度由38 ℃调整至50 ℃,E3306冷后温度由35 ℃调整至55 ℃。

表4 临氢异构化装置历年电能耗与单耗

2019年10月循环水单耗为24.13 t/t,能耗为229.9 MJ/t,达到了自首次开工以来的最佳水准,降耗效果尤为突出。

3.5 装置综合能耗

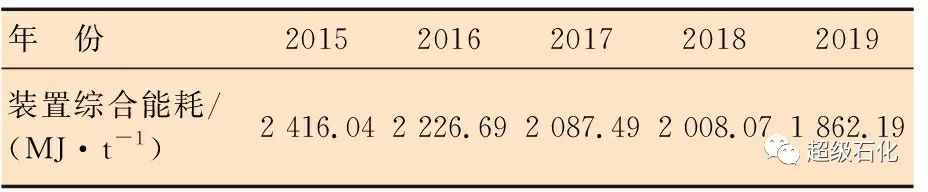

临氢异构化历年综合能耗见表5。

表5 临氢异构化历年综合能耗

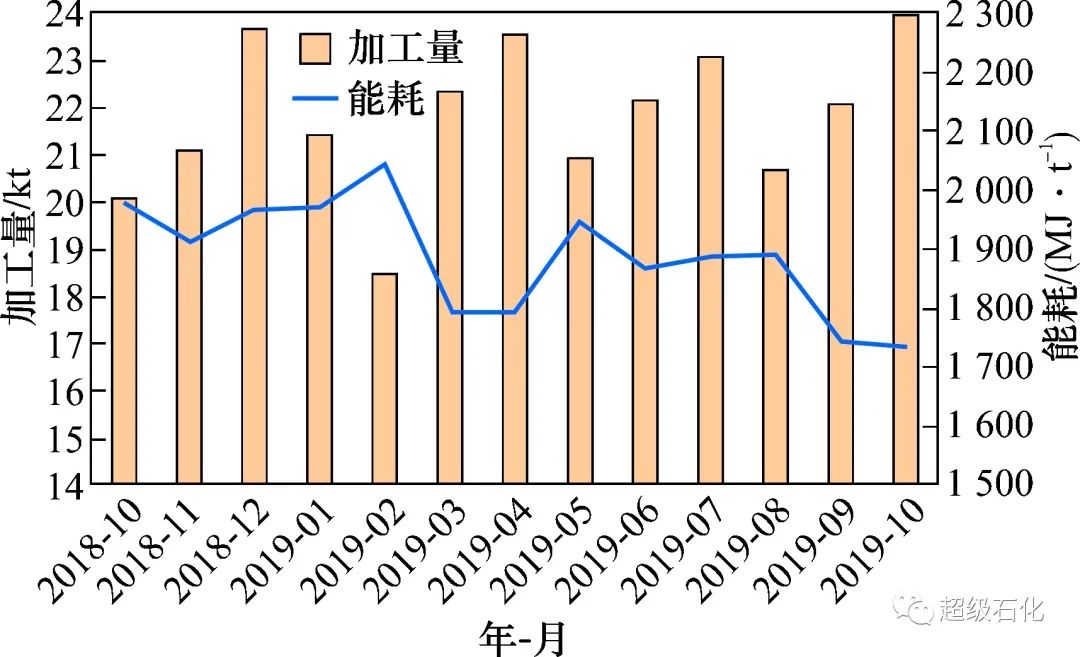

通过表5可以看出,截至2019年10月,全年累计能耗为1 862.19 MJ/t,创历史新低,较设计能耗(2 720.34 MJ/t)降低了858.15 MJ/t。图3为临氢异构化加工量与能耗趋势,从图3可以看出,2019年10月,装置能耗降至历史最低水平,达到了1 736.37 MJ/t。

4 装置进一步节能降耗构想

4.1 进一步取代蒸汽伴热

2019年冬季已停用76条线的蒸汽伴热,节能效果显著。目前投用的仪表伴热线数量为43条,若能将装置蒸汽伴热完全取代,装置低压蒸汽消耗量将减少1 t/h,冬季伴热投用时长至少3个月,仪表伴热蒸汽用量为2 160 t。而临氢异构化凝结外送量为14 t/h,外用温度为80 ℃,凝结水泵出口压力为1.2 MPa,若蒸汽伴热改为凝结水伴热,则冬季运行中的蒸汽消耗较往年将大幅减少,经测算,装置能耗可降低33.44 MJ/t。

图3 临氢异构化加工量与能耗趋势

4.2 与重整装置采用热联合方式取代部分蒸汽

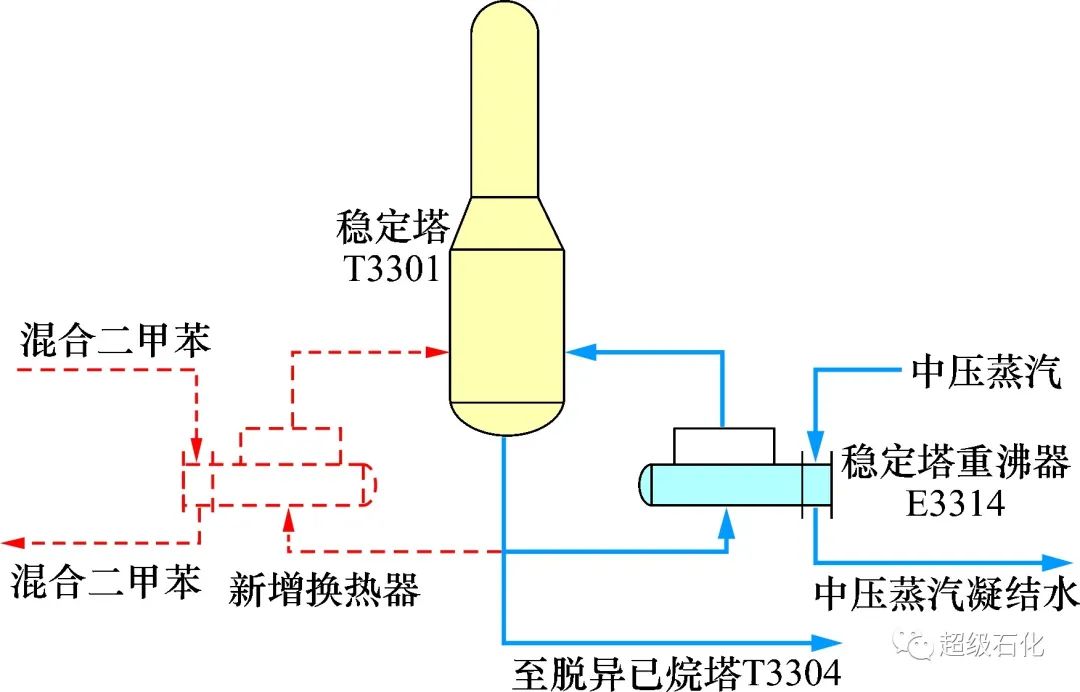

T3301为临氢异构化稳定塔,塔底重沸器E3314采用中压蒸汽加热的方式,若能在T3301底部再增加一个重沸器,采用连续重整装置混合二甲苯进行加热,如图4所示,预期可节约2 t/h的中压蒸汽,装置能耗至少可降低104.5 MJ/t。

图4 T3301新增换热器

T3304为临氢异构化脱异己烷塔,塔底重沸器E3322采用低压蒸汽加热的方式,而连续重整装置稳定塔T201底重沸器E209采用中压蒸汽加热,余热大,E209凝结水温度为230 ℃,流量为4~5 t/h,若将此物流引入E3322前,混入1.5~2.5 t中压蒸汽(以维持一定的压力、温度),则可取代当前E3322的低压蒸汽消耗,全年至少可节约低压蒸汽52 560 t。经测算,装置能耗至少可降低543.4 MJ/t。

4.3 降低中压蒸汽热量损耗

T3301操作压力为1.35 MPa。为了避免E3314发生换热器内漏造成分馏系统带水,致使T3301系统腐蚀加剧和异构化催化中毒,因此E3314入口蒸汽压力控制在1.25 MPa,造成E3314中压蒸汽入口温度仅为220 ℃,此调节方式增加中压蒸汽热量损耗。若将入口阀全开(需在塔底增设微量水分析仪,检测换热器是否存在内漏),经测算,能耗至少可降低50.16 MJ/t。

5 结论与建议

(1)塔河炼化300 kt/a临氢异构化装置采用的是美国UOP公司Penex-DIH技术,自开工以来装置运行平稳,采用了一系列节能降耗措施,目前能耗情况优于设计和前期水平。2019年以来,装置累计降低能耗为145.88 MJ/t,从2019年10月起装置当月能耗同比降幅达271.7 MJ/t。

(2)为进一步降低能耗,设想与连续重整装置进行热联合,通过改造可以降低T3301,T3304重沸器蒸汽用量,但该方案需进一步与设计单位对接,论证项目投资回报率、实效性。