关键词 | 芳烃异构化 冷热高压分离 工艺对比

导 读:

对二甲苯(PX)作为重要的芳烃产品,广泛应用于化学纤维、电子、建筑等方面。近年来,国内PX产业快速发展,预计到2024年,PX产能将突破50.0Mt/a。随着芳烃生产技术的不断发展,如何合理用能成为芳烃装置关注的焦点。异构化装置作为芳烃装置的重要组成部分,是最大程度增产PX的关键部分,同时也是芳烃装置能耗优化的重点。

研究对象:

目前芳烃装置异构化反应系统存在冷高压分离(冷高分)工艺和热高压分离(热高分)工艺两种,其区别主要在于气液分离的级数。冷高分工艺反应产物需要全量冷却后再进行气液分离,存在明显的先冷却降温再换热升温的不合理用能情况。而热高分工艺反应产物进行热、冷两次气液分离,用能更为合理,但热高分工艺由于增加了一级闪蒸,设备数量增加的同时,理论上会造成循环氢纯度的降低。

下文针对两种分离工艺,探讨不同分离工艺对异构化循环氢纯度的影响,并从设备投资和能耗等方面对两种工艺进行综合比较。

基准条件:

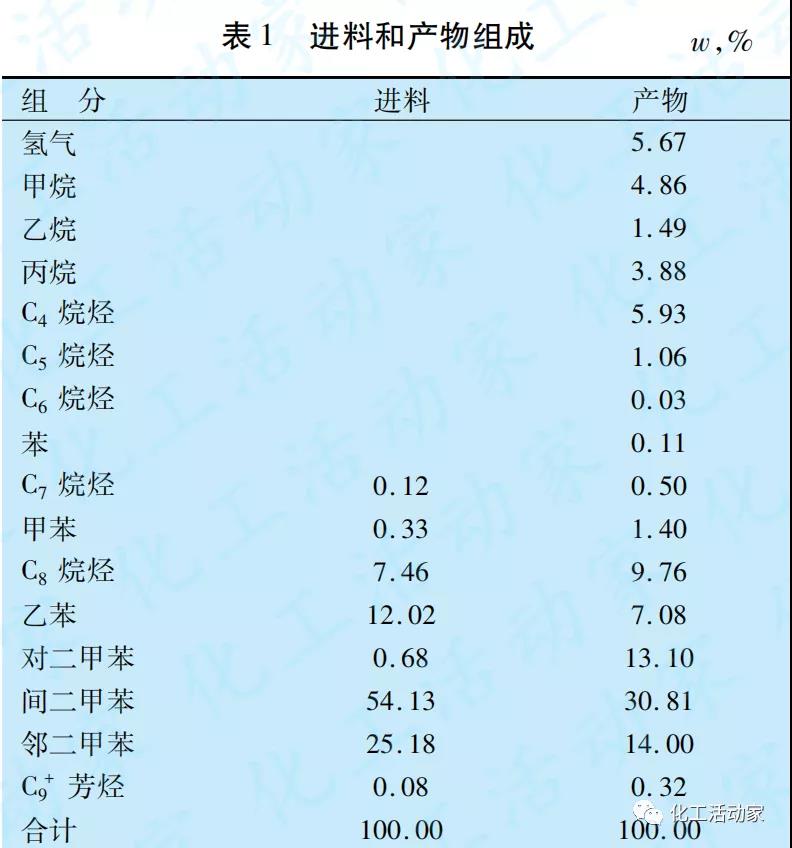

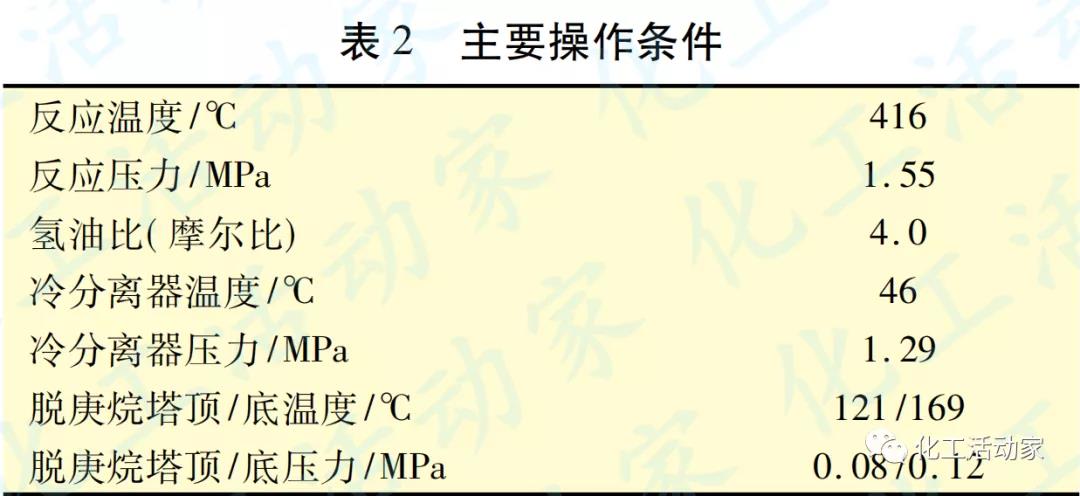

以某厂芳烃异构化装置的进料、反应条件、反应产物为基准,通过PROⅡ软件模拟结果对冷、热两种工艺进行对比分析。进料和产物组成见表1,主要操作条件见表2。

工艺对比:

1.流程描述

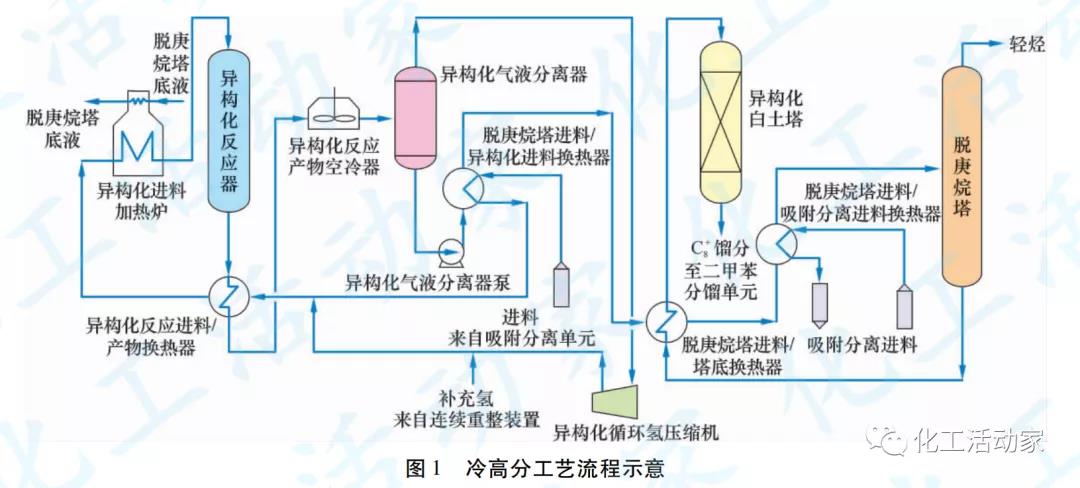

①冷高分工艺流程

反应产物经异构化反应进料/产物换热器与反应进料换热至114℃后,直接送入反应产物空冷器冷却至46℃后进入异构化气液分离器进行气液分离。分离器顶部气相经异构化循环氢压缩机升压后与连续重整装置来的补充氢混合作为循环氢返回反应部分;分离器底部液相经分离器泵升压后分别与异构化进料、脱庚烷塔底液、吸附分离进料换热升温后,进入脱庚烷塔进行分离。冷高分工艺流程示意见图1。

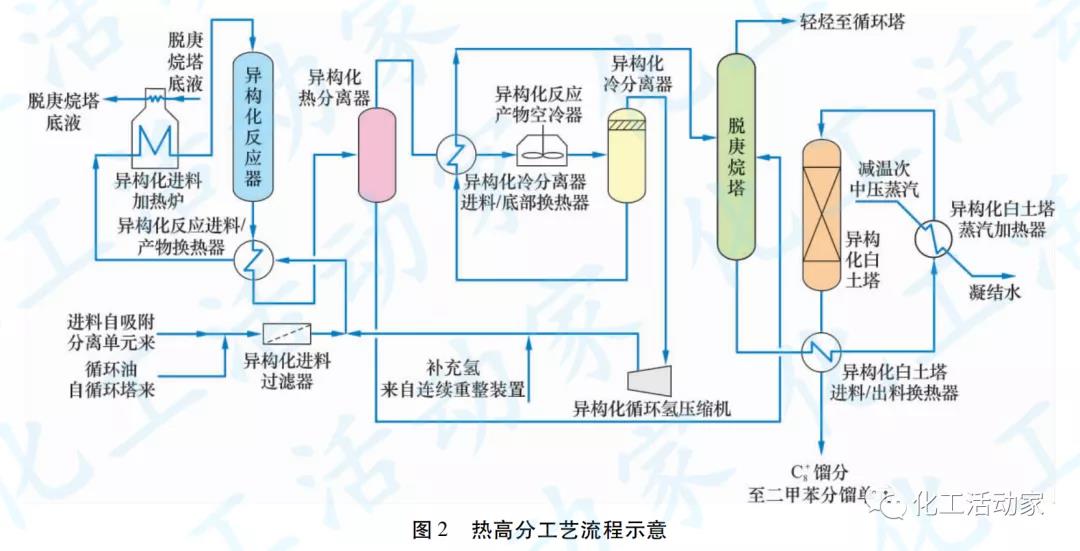

②热高分工艺流程

反应产物经异构化反应进料/产物换热器与反应进料换热至132℃后,首先送入异构化热分离器进行一次气液分离,热分离器底部液相直接送入脱庚烷塔中段进料,顶部气相先与冷分离器底液换热至121℃,再进入反应产物空冷器,冷却至46℃后进入异构化冷分离器进行二次气液分离,冷分离器底部液相换热升温后送入脱庚烷塔,顶部气相进入异构化循环氢压缩机,升压后与连续重整装置来的补充氢混合后作为循环氢返回反应系统。

2.计算结果比较

①循环氢纯度的比较

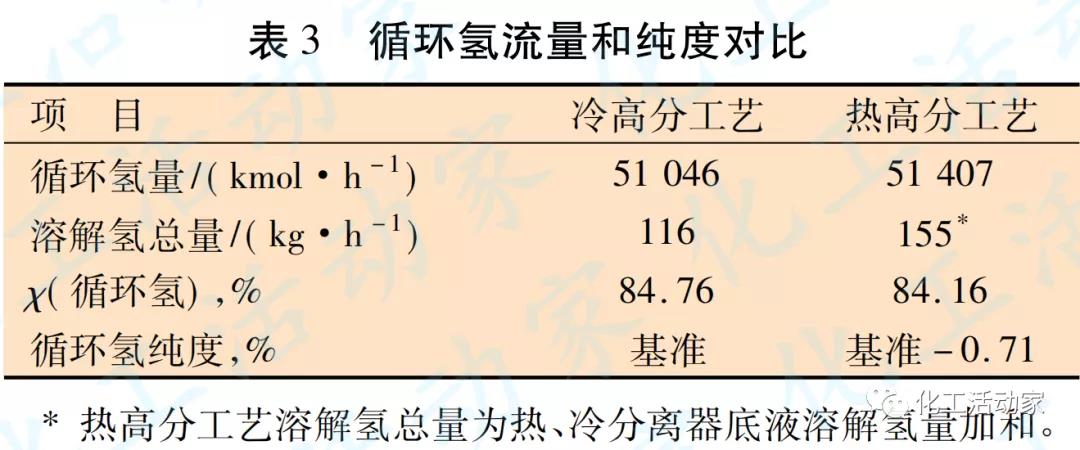

对于芳烃异构化装置,循环氢的纯度将直接影响到循环氢压缩机和反应系统。根据前述的基准条件,分别对两种工艺进行计算,其循环氢量及纯度见表3。

由表3可知,热高分工艺循环氢量稍高于冷高分工艺,循环氢纯度略有降低。这一方面是由于反应产物轻烃含量较低,采用热高分工艺对循环氢量、循环氢纯度和反应系统负荷的影响很小;另一方面热高分工艺增加了一级高温闪蒸,反应产物经热分离器气液分离后,只有顶部气相进入反应产物空冷器,冷凝冷却后进入冷分离器的液相量大幅减少,仅有热高分底部液相量的48.56%,循环氢中的轻烃不能得到有效溶解,从而造成循环氢量增大的同时循环氢纯度降低。

从溶解氢总量来看,采用热高分工艺,油中溶解氢总量明显增大,带入分馏系统会使氢损失量增大。但后续若通过将脱庚烷塔回流罐顶部燃料气送入干气回收装置的方式来进一步回收氢气,通常只要氢气回收率能到达70%以上,则可认为氢气无损失。

②设备投资的比较

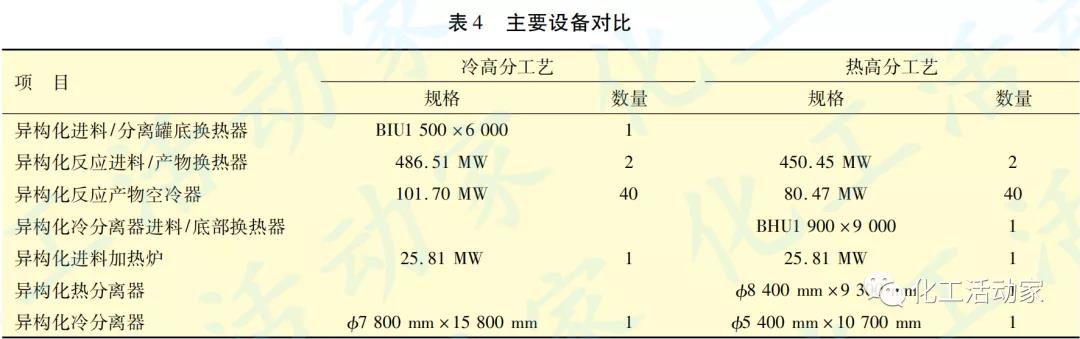

在相同的反应条件下,核算两种工艺主要差异设备,具体核算结果见表4。

从表4可以看出,在保证反应进料/产物换热器热端温差相同的情况下,进料加热炉负荷相同。采用热高分工艺时,由于冷分离器底液不再与反应进料换热,改与热高分顶部气相换热升温,反应进料温度升高,反应进料/产物换热器负荷降低。

相比冷高分工艺,热高分工艺反应产物空冷器的冷却负荷明显降低(降低21.23MW)。但对比两种工艺的反应产物空冷器选型结果发现,采用热高分工艺并没有明显减少反应产物空冷器的台数。经过分析发现,采用热高分工艺时,一方面反应产物空冷器进料温度较高,另一方面空冷器进料气相含量较高,传热系数相对偏低(约为冷高分工艺传热系数的63.79%),需要的换热面积明显增大。

从两种工艺差异设备投资情况来看,热高分工艺虽然增加了1台热分离器,但是采用两级气液分离工艺后,设备尺寸明显小于只有单级气液分离的冷高分工艺。以冷高分工艺为基准,结合差异设备的投资发现,热高分工艺的设备投资减少105.4万元,表明热高分工艺在设备投资方面具有一定的优势。

③能耗及操作费用比较

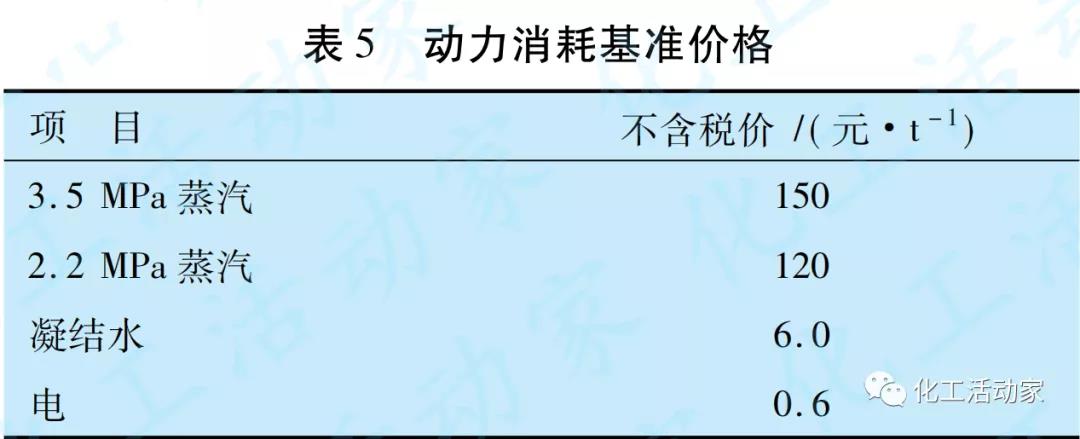

根据《中国石油化工项目可行性研究技术经济参数与数据》(2016年版)和《建设项目经济评价方法与参数》(第三版)中的有关规定计算两种工艺方案的操作费用,动力消耗基准价格见表5。

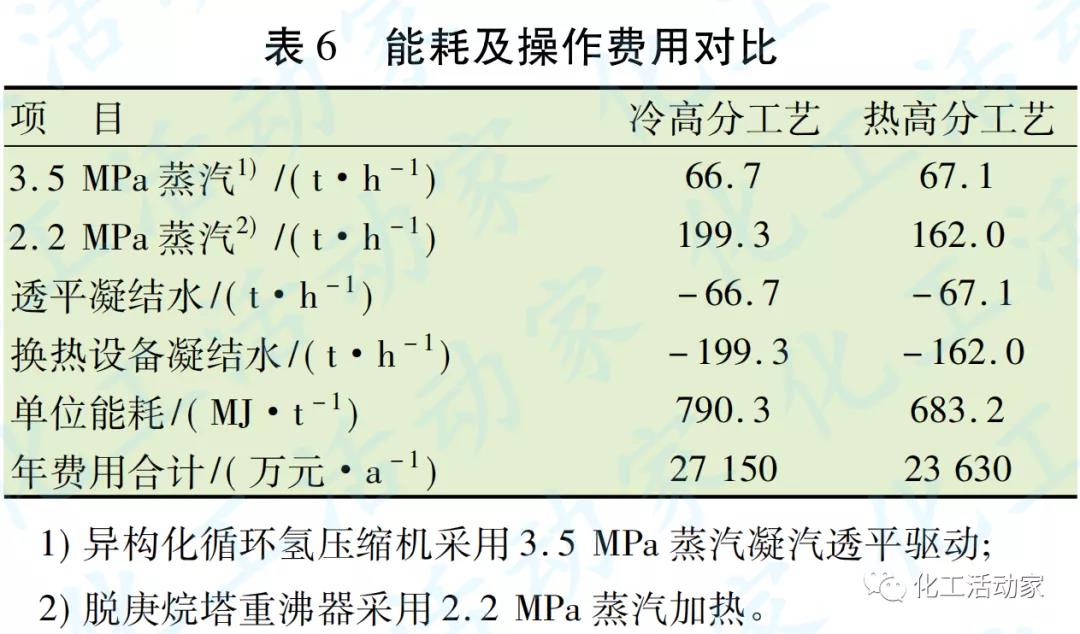

综合考虑冷、热高分工艺特点,两种工艺的能耗及操作费用的差异主要体现在蒸汽的消耗量以及凝结水的产量。通过核算,能耗及操作费用对比结果见表6。

从表6可以看出,热高分工艺循环氢压缩机蒸汽消耗略高于冷高分工艺,主要是因为热高分工艺循环氢中携带的轻烃量随平衡温度升高而增大,二次气液分离后氢纯度降低、循环氢量增加及循环氢相对分子质量增大造成的。热高分工艺单位能耗比冷高分工艺减少107.1MJ/t,年操作费用节省12.97%。

分析原因:冷、热高分工艺能耗差别主要体现在脱庚烷塔重沸器的蒸汽耗量,采用热高分工艺可以明显降低脱庚烷塔重沸器的负荷,降低蒸汽耗量,这主要是因为热高分工艺中脱庚烷塔采用热进料方式,用能更为合理,从而使得能耗和操作费用明显降低。

结 论:

(1)热高分工艺循环氢纯度较低(相差0.71百分点),油中溶解氢总量较高,补充氢消耗量略有增加,但对装置的整体收益影响有限,且后续可将富氢气体送至干气回收装置进一步提纯回收。

(2)对比冷高分工艺,选用热高分工艺可降低异构化装置能耗107.1MJ/t,节省装置操作费用12.97%。

(3)综合分析循环氢纯度、设备投资、能耗和操作费用等方面的差异,在芳烃异构化装置中,热高分工艺具有明显的优势。

作者简介:山文斌(炼油技术与工程 中石化广州工程公司)