摘要: 在中国“碳达峰、碳中和”目标下,作为我国油气资源最大增长潜力来源的海洋油气资源的高效利用显得更加重要。以油气资源分子工程与分子管理为指引,分析了中国海洋石油与南海富碳天然气开发面临的机遇和挑战,重点介绍了原油(重油)直接制化学品与材料(DPC)技术、CO2-CH4干重整(DRM)技术、CH4直接转化技术、合成气与烯烃氢甲酰化生产醛醇技术、耦合非化石能源(绿电)制氢(绿氢)的富碳天然气直接生产碳中性燃料和化学品等技术,并结合中国海油的实践探讨相关科学与工程问题,给出了相应建议与展望。

关键词: 原油 化学品 富碳天然气 干重整 CO2加氢 氢甲酰化 绿氢 绿氧 碳中性燃料

中国“二氧化碳排放力争于2030年前达到峰值、努力争取2060年前实现碳中和”的“双碳”目标,将加速能源革命并全面启动我国能源体系的新布局,推动化石能源清洁化,从根本上扭转能源消费的粗放增长方式。中国整体能源结构转型和现有化石能源加工利用技术的升级势在必行。

中国海域面积广阔,蕴藏着丰富的能源,是我国油气资源增长潜力最大且唯一方向[1]。目前我国海洋油气总产量已突破50 Mt油当量,如何根据资源禀赋特征高效加工利用,实现资源价值最大化,中国海洋石油集团有限公司(简称中海油)进行了积极探索,即以油气资源分子工程与分子管理[2-5]为指引,通过科技创新与产学研合作,在以提高天然气和新能源占比为主的能源转型的同时,加快海洋油气资源高效利用关键技术的研发和大规模工业应用,为能源转型以及实现我国“碳中和、碳达峰”战略目标奠定坚实的技术基础。

1、我国海洋油气产业概况

1.1 石油资源及其性质

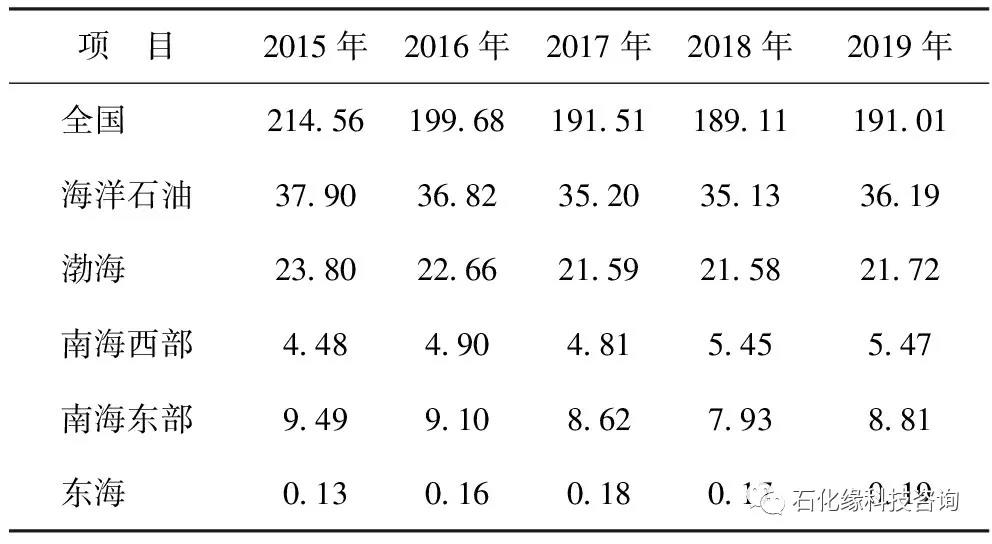

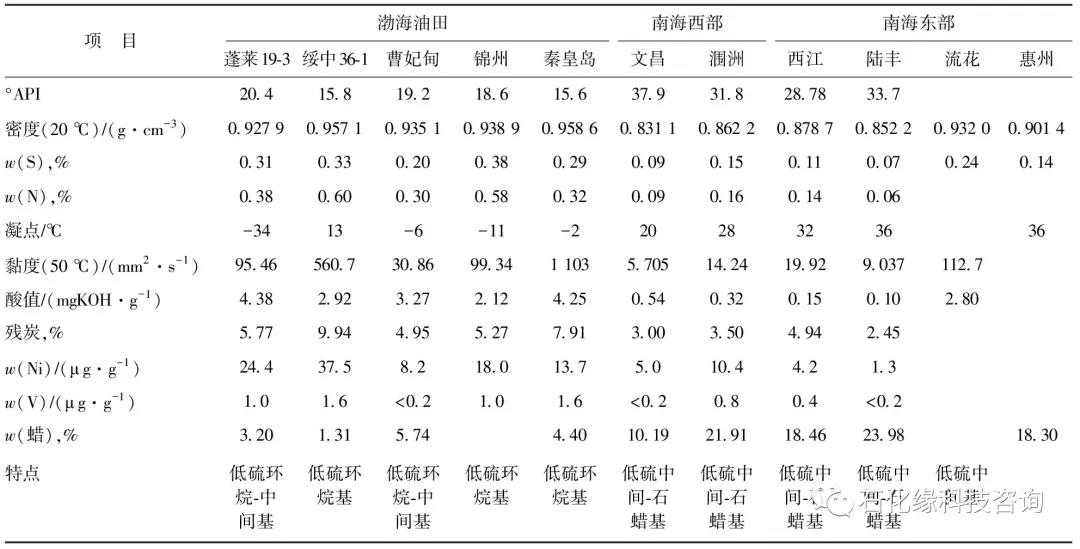

目前,我国石油地质资源总量为125.7 Gt,天然气地质资源量为9.0×1013 m3[6]。表1为2015—2019年全国石油产量和海洋石油产量。表2为海洋石油的主要性质[7-8]。

表1 2015—2019年全国和海洋石油产量 Mt

1.2 天然气资源及其性质特点

我国海洋天然气资源主要分布在渤海和南海。在中国近海的10个沉积盆地已发现气田5个,天然气储量约5×1011 m3,年产天然气近1×109 m3。南中国海(以下简称南海)是国内天然气资源最为丰富的地区,中国南海范围内的天然气地质资源量约为1.6×1013 m3,占中国油气总资源量的1/3,相当于全球的12%[1]。

表2 中国海洋石油的主要性质

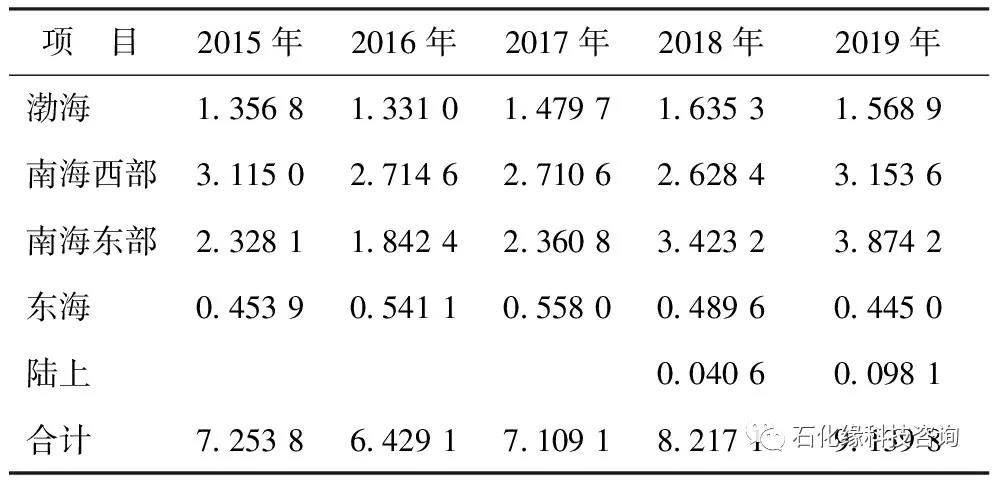

表3为2015—2019年我国海洋天然气产量。由表3可见,南海西部和东部是中国海洋天然气的主产区,其产量占海洋天然气总产量的72%左右。

表3 2015—2019年我国海洋天然气产量 109 m3/a

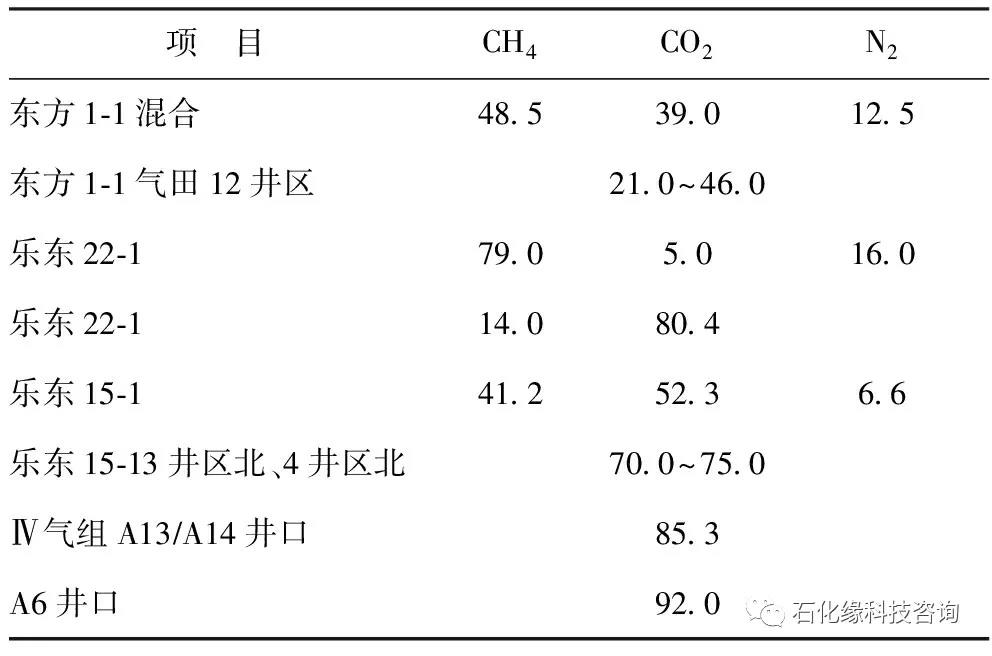

不同于内陆天然气,南海天然气的CO2含量普遍较高,体积分数通常为20%~80%,有的甚至达92%以上。表4为南海高二氧化碳天然气的典型组成数据。

表4 南海高二氧化碳天然气的典型组成φ,%

2、海洋油气资源高效利用的关键技术

传统油气加工与利用企业的技术进步、产业结构与数字化的转型升级与智能化发展,应遵循石油分子工程与分子管理理念,从分子或分子级角度高效利用原油和天然气资源,从化工、材料、器件的角度优化炼油过程和产品线。据此,提出以CBC(Crude Beyond Combustion)理念具体指导炼油向化工、材料、器件转型发展的关键技术攻关,提升资源价值,进一步拓宽油气行业发展空间,提升企业竞争力。

2.1 高酸重质原油全额加工的关键技术

蓬莱、秦皇岛及流花等渤海油田为高酸重质原油主产区,其中蓬莱19-3亿吨级整装油田是中国最大的海上油田。高酸重质原油的腐蚀性强,密度大,黏度高,轻质产品收率较低。在中海油惠州石化有限公司(简称惠州石化)投产之前通常采用低掺入比(不大于10%)的混炼方式售给国内外加工企业,资源价值无法体现,也给加工企业带来很大麻烦。

中海油与中国石油化工股份有限公司(简称中国石化)相关单位合作开展专题研究,成功建成了全球第一套100%加工高酸重质原油的12 Mt/a的特大型炼油厂,全厂自2009年投产以来,一直满负荷安全稳定长周期运转,取得了巨大经济效益。

高酸重质原油全额加工的关键技术解决了高酸原油能否加工、如何加工以及如何“安稳长满优”加工并获得明显经济效益问题。通过联合攻关等形式的专题研究形成关键技术,例如:在腐蚀机理研究中探讨了不同材质、不同含酸原油在相关工艺装置条件下的腐蚀情况,在全球首次提出了《高酸原油设备选材导则》,开发了设备腐蚀控制流程图,科学解决了高酸原油加工中的腐蚀难题;开展原油不同馏分加工工艺选择专题研究,最终确定了高酸重质油工业化生产解决方案,形成了全额加工高酸重质原油的全工艺流程;在高酸原油污水处理技术方面,也形成了独有技术。

2.2 环烷中间基原油加工的关键核心技术

环烷基原油是宝贵的石油资源,其储量仅占原油总储量的2%~3%。我国环烷基原油产地主要在新疆克拉玛依油田、辽河油田、华北大港油田以及渤海湾地区。目前,中海油的环烷基原油总产量大约10 Mt/a,预计到2025年可达到15~16 Mt/a,2030年达到17 Mt/a。

中海油下属的中海沥青股份有限公司(简称中沥公司)、泰州石化公司是专门加工绥中36-1等环烷基原油的企业,生产“中海油36-1”重交道路沥青、“海疆”变压器油、“海之润”橡胶增塑剂等特色产品,形成了包括加氢法加工环烷基润滑油基础油在内的相关产品生产的核心技术。

2.3 海洋中轻质原油资源价值最大化的关键核心技术

涠洲、西江等海洋中轻质原油属于低硫轻质石蜡基原油。这类原油是优质的催化裂解原料,是化工型炼油厂的优选原料。中海油下属的宁波大榭石化有限公司(简称大榭石化)和海南东方石化公司均选用中国石化石油化工科学研究院开发的DCC-Plus技术和专用催化剂,实现中轻质原油资源价值最大化。如大榭石化2.2 Mt/a DCC装置以石蜡基原油的常压渣油和加氢尾油为原料(原料氢质量分数大于13%),乙烯和丙烯收率分别可达到5.16%和21.56%,成为中轻质原油资源价值最大化的典型案例。

2.4 炼油向化工与材料转型的关键核心技术

遵循油气资源分子工程与分子管理理念,充分分析资源特征,通过催化材料创新和强化化学反应、再生工程和分离工程,中海油开发了炼油向化工与材料转型的新技术——DPC(Direct Petroleum Cut to Chemicals & Materials)技术,即原油(重油)直接制化学品与材料的工艺技术。

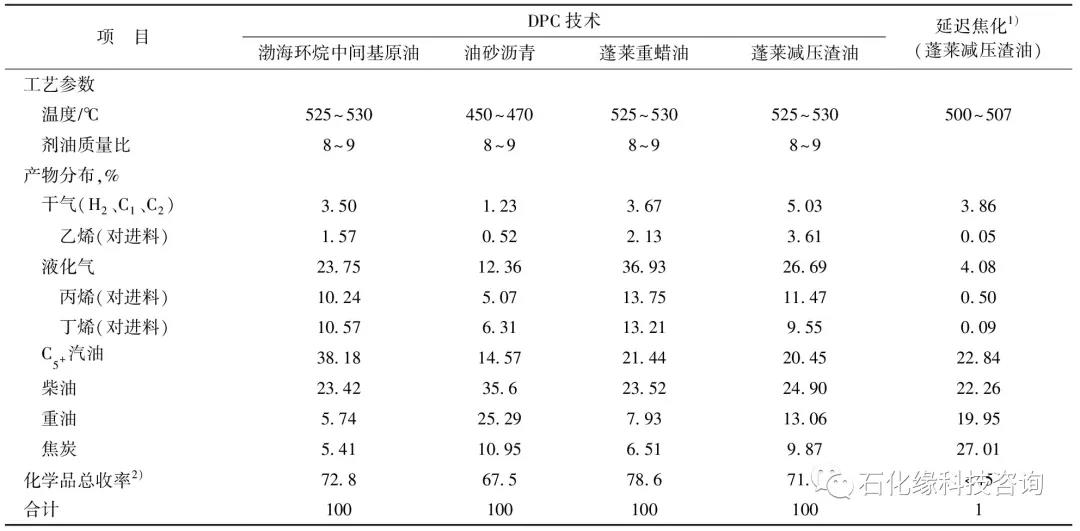

DPC技术对原料具有普适性,如原油、常压渣油、减压蜡油和减压渣油及油砂沥青均可应用。中试和工业化初步试验表明,DPC技术所发明的DPC系列催化剂可对原料油胶质、沥青质等大分子中的交联/链状结构进行精准剪切,在保留芳烃基元的同时抑制大分子、不饱和中间化合物的缩合生焦,并大幅度提高重油转化能力。表5为在2 kg/h规模中型试验装置上,分别以渤海环烷中间基原油、油砂沥青、蓬莱重蜡油和蓬莱减压渣油为原料进行DPC反应的结果,及以蓬莱减压渣油为原料的延迟焦化反应结果。

表5 不同来源原料油的DPC反应结果及蓬莱减压渣油的延迟焦化反应结果

1)惠州石化4.2 Mt/a延迟焦化工业装置物料平衡数据。

2)烯烃与芳烃收率之和。

DPC技术特点明显:①干气收率很低,且干气中的乙烯质量分数高达45%~50%;②焦炭收率很低;③液化气收率高,且其中的丙烯、丁烯的质量分数高达73%~94%;④柴油和重油中的芳烃含量高,其中,重油中的3~5环芳烃质量分数在90%以上,是优质的中间相沥青、同性沥青的原料,也是生产油基碳纤维、储能碳微球等碳材料的优质原料。

DPC技术已于2021年5月20日起实现了在1.2 Mt/a装置上对蜡油、减压渣油、原油等的工业应用试验,当前又在3套处理量为0.5~1.0 Mt/a的工业装置上进行各种原料的同步工业应用试验。

2.5 南海富碳天然气利用的关键核心技术

南海富碳天然气应用的传统做法通常需要脱除CO2。但从天然气中分离CO2的工艺技术均不可避免地导致能耗增加,并造成2.5%~7.0%天然气夹带损失[1]。同时,CO2和CH4是主要的温室气体(甲烷温室气体效应更高)。因此,南海富碳天然气规模化应用如果不解决CO2问题,不仅造成资源能源浪费,直接碳排放造成的环境问题也将十分严重。

2.5.1 二氧化碳的强化分离技术

(1)超重力分离技术

海洋平台是海洋油气资源开发的主要工作场所。海洋平台建造成本高,因此如何通过过程强化技术实现平台装备的集约化和小型化,满足受限空间的生产要求是迫切需要解决的重大问题。而以旋转填充床(RPB)为核心装备的超重力技术是典型的化工过程强化技术之一,可大幅强化分离和反应过程,使得设备体积可缩小1~2个量级,在满足生产指标的情况下,极大缩小了空间要求,节约了建设成本。

中海油拟与北京化工大学合作,采用超重力过程强化技术共同开发新型海上富碳混合气分离纯化新技术。预计通过脱烃预处理、超重力脱水以及超重力低温精馏,可实现海上采出气脱重烃、脱水以及CO2高效分离,并获得清洁天然气和摩尔分数大于98%的CO2,满足海底CO2封存或驱油应用需求。

(2)膜分离技术

针对海洋油气开发利用过程对CO2捕集重大需求,而传统吸收法存在能耗高,且受到海上平台空间、摇晃工况限制等问题,中海油正在研发高性能的CO2捕集与分离膜材料,可将天然气中CO2质量分数降至50 μg/g以下,处理后的天然气满足国标一类气的指标要求。

2.5.2 绿氢与绿氧的生产与集成应用

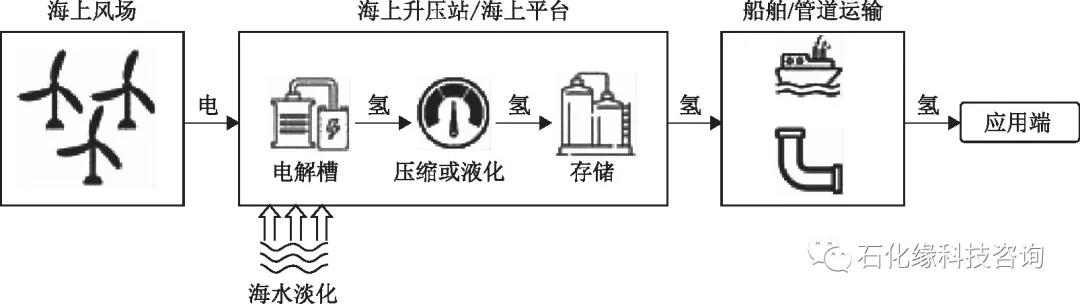

作为未来重要的替代能源,海洋能包括海上风能、波浪能、温差能等相关可再生能源,其中海上风电(绿电)已进入大规模商业化应用阶段。以海南省为例,海南省在50 m水深的浅近海海域共规划了14个海上风电场场址,规划总面积为2.829×109 m2,规划总装机容量17.37 MW。其中,与中海油海上勘探业务相关的乐东、东方、昌江一带海域海上风电场址7个,规划装机容量10 MW,可电解水产生“绿氢”约1.2 Mt。图1为海上风电用于制氢的典型工艺流程和应用场景示意。

图1 “绿氢”生产工艺流程和应用场景示意

“绿氢”的应用包括:①在天然气中掺15%~20%的氢并直接用作燃料以降低碳排放;②氢燃料电池;③化工利用,如与CO2反应制甲醇、对二甲苯(PX)等碳中性化学品、燃料(如喷气燃料)和低碳烯烃、碳材料(碳纳米管、石墨烯)等。

“绿氧”的应用包括煤化工、天然气化工等过程的原料的氧化气化等过程。

2.5.3 生产碳中性燃料与化学品

(1)CO2低碳烷烃自热式干重整技术

中海油联合中国科学院上海高等研究院开发了负载型纳米介孔Ni-Si/ZrO2复合催化剂,该催化剂在400 ℃下对CO2重整甲烷反应表现出较好的活性,CH4(体积空速为0.50 s-1)和CO2(体积空速为0.44 s-1)的初始转化率较高,且其活性和稳定性均高于SiO2作载体的的镍基催化剂(Ni-Zr/SiO2)(CH4和CO2的体积空速均为0.32 s-1)。对CO2摩尔分数为30%~50%并含有少量C2和C3烷烃(摩尔分数不大于3%)的南海天然气,在反应温度为850 ℃、反应压力为2.0~3.0 MPa的条件下,可实现低碳烷烃(C1~C3)单程转化率大于98%,且合成气中H2/CO摩尔比在0.7~2.0区间灵活可调。

如果用于CO2摩尔分数大于50%的南海富碳天然气,需要大幅提高CH4的MRC值[9],即改变干重整过程的反应配比。此时就需要探索如何让CH4中的H能全部参与CO2还原问题,即如何提高CH4中H的反应活性。中海油与浙江大学合作研究的初步结果显示,采用沸石分子筛封装镍纳米颗粒,在干重整反应中强化H溢流,可明显增强烷烃的还原能力而使CH4对CO2的还原能力接近2.6(理论值为3.0)[9]。

(2)CO2加氢制甲醇

中海油与中科院上海高等研究院、中国成达工程有限公司合作,建成了5 kt/a CO2加氢制甲醇工业试验装置,并于2020年6月通过竣工验收,同年7月投料运行,一次开车成功生产出合格产品甲醇。72 h现场考核结果表明,CO2转化率为5.2%,氢气转化率为84.8%,甲醇选择性为96.5%,甲醇收率为82.3%。经测算,南海富碳天然气制甲醇的过程碳效为82.5%,能效为80.4%,加工成本为375元/t,加上原料成本,最终成本为2 200 元/t左右。

(3)富CO2合成气直接制低碳烯烃

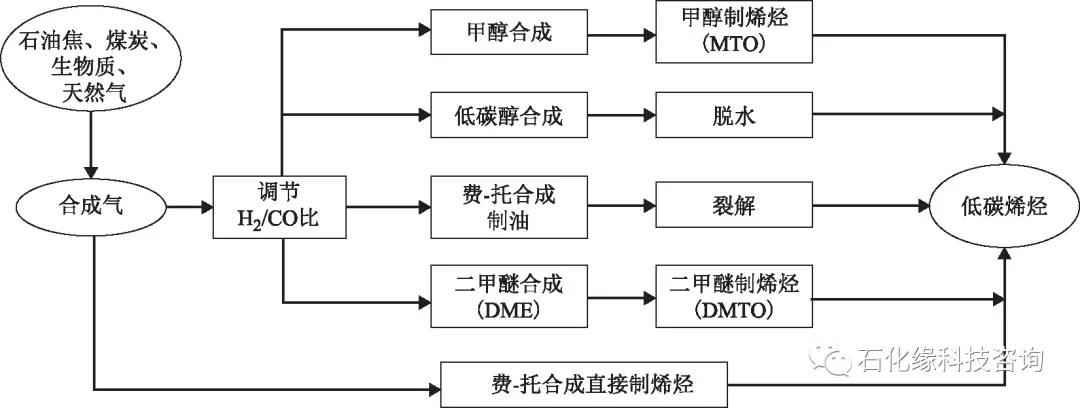

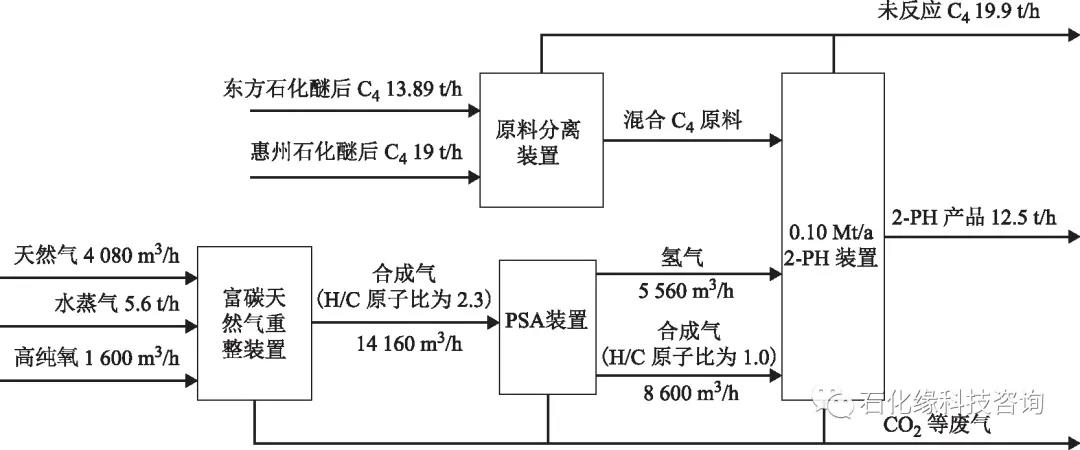

低碳烯烃是现代化工企业发展赖以需求的原料,目前主要的来源是原油中的石脑油馏分和汽油的催化裂解[10-13]。结合“双碳”的要求,通过合成气生产低碳烯烃的路线将会得到发展,技术路线示意见图2。

图2 合成气制备低碳烯烃的技术路线[14]

图2实际上是间接法与直接法的示意。间接法就是先将合成气合成甲醇、二甲醚、低碳醇、油品等中间体,然后以这些中间体为基础原料,通过甲醇中间体制烯烃(MTO)[11-12]、油品中间体裂解[13]、二甲醚中间体制烯烃(DMTO)[14]等技术路线来制备低碳烯烃。间接方法技术路线相对复杂,设备投资和装置能耗相应增加。直接法即合成气经费-托合成反应直接合成低碳烯烃(FTO)目前已经取得了一系列的进展和突破[15],中海油正与合作伙伴推进中试。

(4)富碳合成气直接制PX

合成气催化合成制芳烃的技术路线也可分为间接法和直接法。间接法即通过合成气先合成中间产物,再通过中间产物经过第二步反应生成芳烃。间接法合成芳烃的路径有:①合成气甲烷化-甲烷无氧芳构化;②合成气制甲醇-甲醇芳构化;③合成气费-托合成制轻质烃-轻质烃芳构化。但间接法存在多步反应,反应历程长,设备复杂,生产成本高。直接法虽然反应少、过程短,但如何开发双功能催化剂是难点。

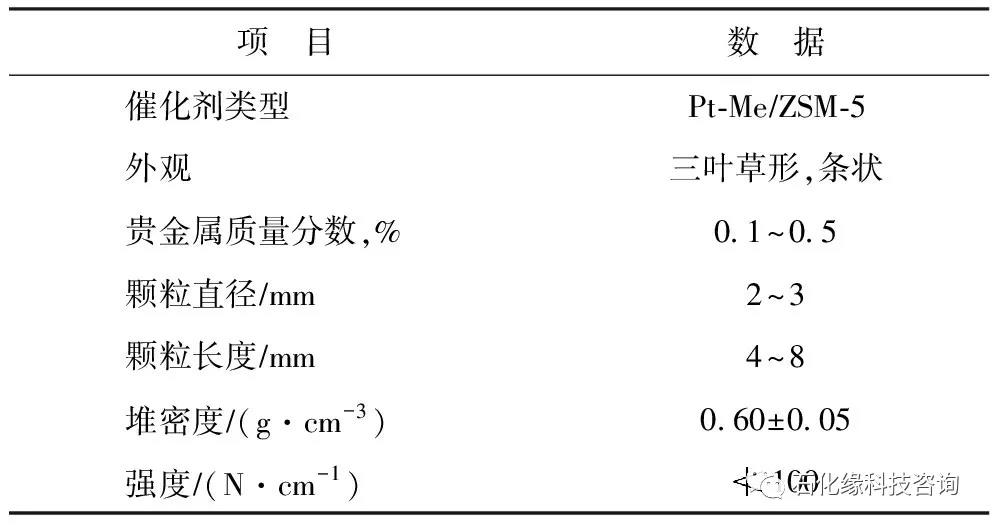

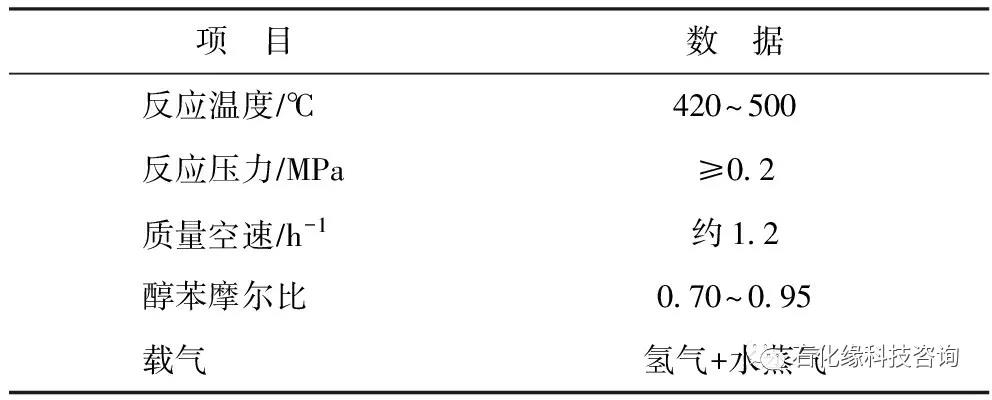

中海油开展了甲苯甲醇烷基化制PX的中试研究,所研制催化剂的主要物性参数见表6,反应工艺条件与技术指标分别见表7和表8。

表6 甲苯甲醇烷基化制PX催化剂主要物性参数

表7 工艺条件

表8 技术指标

中海油拟在5 kt/a富CO2合成气制甲醇装置基础上,结合上述甲苯甲醇烷基化制PX中试,形成富碳天然气(合成气)直接制PX的中试,开发相应的技术。

(5)富碳合成气与低碳烯烃氢甲酰化生产高碳醛醇技术

烯烃氢甲酰化/羰基化生产含氧化工产品是烯烃利用的一个重要技术途径。通过副产低碳烯烃、高碳α-烯烃及低碳醇的氢甲酰化/羰基化可生产系列高价值的含氧化工产品(如环保增塑剂醇、高端特种醇/酸、燃料乙醇等),其中不少产品市场消费缺口较大。

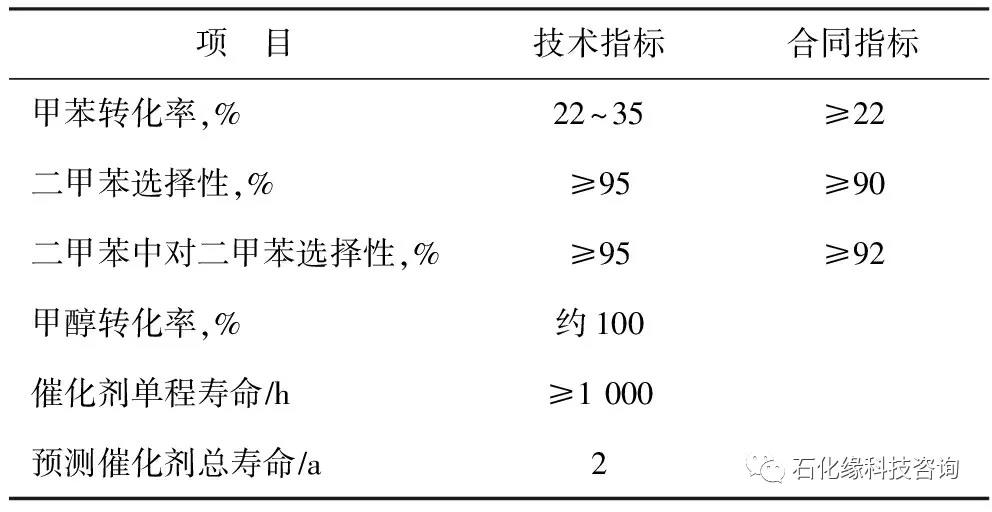

中海油开发的低碳烯烃低温高选择性氢甲酰技术已实现工业化应用,低碳烯烃转化率大于90%,醛收率大于90%。利用中海油自产的混合碳四资源并用自主开发的此项技术结合CO2低碳烷烃干重整技术,提出了0.10 Mt/a混合碳四氢甲酰化生产戊醛和癸醇(2-PH)的原则流程[1],其示意见图3。

图3 0.10 Mt/a 2-PH方案的原则流程示意

(6)富二氧化碳合成气直接制高碳α-烯烃

相比低碳烯烃,高碳α-烯烃附加值更高,广泛应用于表面活性剂、增塑剂、高档润滑油等精细化学品生产。目前,全球高碳α-烯烃的生产主要由乙烯齐聚得到,我国高碳α-烯烃市场空间巨大,但国产化不足,严重依赖进口[16-17]。

中海油与中科院上海高等研究院合作开发中的合成气直接制备烯烃技术,小试方面已取得了较好进展,其所制备的催化剂在温和的反应条件下可实现高选择性的合成气直接制烯烃,甲烷选择性低于5%,总烯烃选择性可高达80%以上、烯/烷比可高达30以上,同时产物碳数呈现显著的窄区间高选择性分布,C2~C15选择性占90%以上,产物分布完全不服从ASF规律[18]。

以0.60 Mt/a的总烃生产规模为例,以南海天然气经过干重整生产H2/CO摩尔比为1的合成气(原料气)为基准,FTO经净化后直接进合成装置。初步的技术经济研究表明,该工艺在2018年市场价格下的内部收益率高于30%,具有良好的抗风险能力[19]。

(7)富碳合成气制碳中性柴油与喷气燃料技术

费-托合成反应的发展与全球原油资源的开发和使用密切相关,也与当今世界交通工具电动化发展趋势密切相关。合成气通过费-托合成反应制备的液体燃料不含硫等污染物,符合经济和环境的可持续发展战略,而喷气燃料被电动化取代可能性小,部分无人或少人地区柴油车仍是较佳重载交通工具。因此,富碳合成气制碳中性柴油与喷气燃料技术有望成为重要的技术出路。

针对生产费-托合成喷气燃料和柴油的工艺过程,中海油与其合作伙伴已经开展的初步工作显示可能重点需要开发特殊的Co基催化剂体系,目前工作正在推进中。

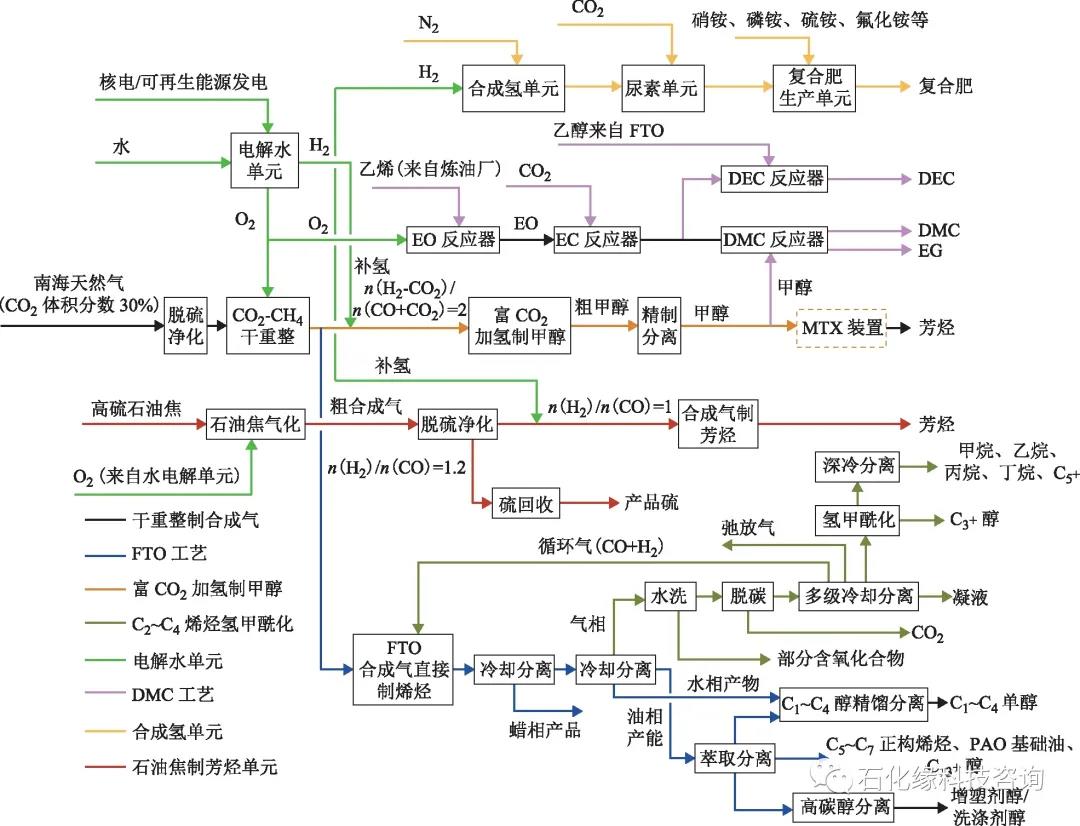

3、复合能源化工体系建设与碳中性燃料化学品(PFC)计划

图4为中海油在海南规划的富碳天然气直接利用与复合能源化工体系建设的示意,这也是利用可再生能源即绿电电解水(海水)制氢、制氧获取“绿氢”、“绿氧”,耦合富碳天然气直接利用生产碳中性燃料化学品即PFC(Power To Fuel & Chemicals)计划。

图4 基于南海富碳天然气资源的复合能源化工体系(PFC计划)示意

4、展望

在“碳达峰、碳中和”目标指引下,中海油将联合国内外相关科技力量,继续围绕海洋油气资源高效利用进行关键技术攻关,并着重在原油(重油)DPC技术、富碳天然气PFC计划两大方面寻求突破,为此:

(1)大力推进油气资源分子工程与分子管理

根据油气资源分子级别的组成、结构等信息,开发催化新材料、新催化剂,构建新型反应环境,开发分子水平加工动力学模型。

(2)推进原油(重油)直接制化学品与材料的DPC技术工业化

突破环烷中间基原油(重油)制化学品与材料的技术瓶颈,形成DPC核心技术集群。在目前已经完成工业化试验的基础上,加快DPC新建装置建设和现有装置(如催化裂化、延迟焦化)改造,实现原油直接制化学品与材料(碳基新材料)目标。

(3)推进富碳天然气直接化工利用与复合能源化工体系建设,实施PFC计划

加强富碳天然气直接化工利用方面的催化材料与反应工程应用研究,重点突破CO2-低碳烷烃自热式干重整技术瓶颈,实现CO2、CH4两类温室气体资源化利用的同时,充分发挥其经济性和环保价值。

加快实施富碳天然气直接化工利用与复合能源化工体系建设,试行可再生能源即“绿电”电解水(海水)生产“绿氢”、“绿氧”,耦合相关技术生产碳中性的燃料(如柴油、喷气燃料)以及化工品(如醇、烯烃、芳烃等),践行PFC计划。

(4)构建“产学研用”战略联盟,以技术促进能源转型

在“双碳”形势与目标下,推进原油(重油)直接制化学品与材料以及实施PFC计划,均离不开产业界、科技界以及政府之间的深度合作。通过构建“产学研用”战略联盟,吸引国内外的科研院所、技术公司、生产企业、消费者参与,加快技术替代,构建新型能源消费生态,技术、资金等多管齐下促进能源转型。

本文作者:吴 青1,2(1.中国海洋石油集团有限公司科技信息部;2.中海油分子工程与海洋油气资源高效利用实验室)