摘要:本文研究了注汽量对延迟焦化过程的影响。中试结果表明:在炉出口温度、焦炭塔顶压力、循环比等操作条件基本相同的条件下,当焦化加热炉的注汽量由1.97%分别提高到4.03%和6.02%时,气体和焦炭的产率降低,液体产品产率的提高表现在焦化蜡油产率的提高上,液体产品产率分别提高了1.39百分点和2.23百分点,焦化蜡油产率分别提高了2.31百分点和3.80百分点;随着注汽量的提高,焦化汽油和焦化柴油的性质基本一致,但焦化蜡油性质变差一些,主要表现在密度、残炭、沥青质、氮含量及金属等均有所升高,馏程95%点分别高出了15℃和28℃;而石油焦的硫含量有所增加,挥发分呈降低趋势。

关键词:延迟焦化 注汽量 液收 产品性质 挥发分

自20世纪60年代初我国实现了延迟焦化工艺的工业化后,经过近六十年来的发展,延迟焦化装置的加工能力不断提高,2012年底已超1.1亿吨/年[1],预计2018年底达到了1.2亿吨/年以上,已成为炼油企业加工劣质重油的重要工艺之一。但随着炼油结构的调整和环保法规的日益严格,尤其限制高硫焦的生产,延迟焦化装置的加工负荷有下降趋势[2-4]。为了减缓加热炉管的结焦,延长焦化装置的运行周期,有的焦化装置采取了提高炉管注汽量的技术措施。

降低气体和焦炭产率,提高液体产品产率可提高延迟焦化装置的经济效益和竞争力,而提高加热炉的出口温度、降低焦炭塔的操作压力以及降低循环比操作是提高液体产品产率的重要途径[5-6]。炉管注汽也是延迟焦化工艺重要的操作参数之一,其目的是为了防止炉管结焦,延长加热炉的运行周期,但国外设计的焦化炉注汽量较低,只有进料的0.3%~0.5%[7]。一般来讲,提高注汽量会增加焦化装置的加工能耗,但炉管注汽量对焦化产品分布的影响鲜为报道。

本文以劣质重油为原料,重点考察了炉管注汽量对延迟焦化产品分布和产品性质的影响。

1. 实验部分

1.1 实验装置

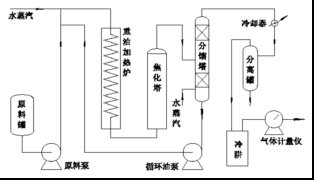

注汽量对延迟焦化产品分布和性质的影响实验是在中石化炼化工程(集团)股份有限公司洛阳技术研发中心(简称:SEGR)开发的LYDC-Ⅴ型减粘裂化-延迟焦化-连续蒸馏联合实验装置上进行的,其焦化工艺的原则流程见图1,装置照片见图2。

该套中型实验装置的重油进料量为3.0~6.0 kg/h,焦炭塔一次可充约20 kg焦炭[8-9],来自焦炭塔顶的高温油汽经大油气管线进入分馏塔后进行高效分离,从塔底直接得到重油(循环油),该重油经计量后由高温油泵抽出直接与新鲜进料混合,从而实现了循环油的在线循环操作。

1.2 工艺流程描述

经过预热的原料油由原料泵抽出,经计量后与来自分馏塔底经计量的循环油混合后再与一定比例的高温水蒸汽混合,然后进入重油加热炉加热,控制加热炉的出口温度为500℃,然后高温重油经转油线从焦炭塔的底部入塔进行焦化反应;生成油气自焦炭塔顶进入分馏塔进行产品的在线分离,从分馏塔底部得到的重油(循环油)经计量后由循环油泵抽出直接与新鲜进料混合,从而实现了循环油的在线循环操作;而来自分馏塔顶的油气经冷却后进入馏分油接收罐以实现气、油、水的三相分离,不凝气经冷阱深冷后计量、放空;试验得到的生成油经称重后在实沸点蒸馏装置上切割分别得到汽油馏分、柴油馏分和焦化蜡油。试验结束后对焦化塔进行冷却、除焦。分析气体、液体产品和焦炭的性质。

图1 延迟焦化中试装置工艺流程示意

图2 LYDC-Ⅴ型减粘裂化-延迟焦化-连续蒸馏联合实验装置

1.3分析方法

利用SBD-VI型实沸点蒸馏装置将焦化生成油切割成<180℃的汽油馏分、180~350℃的柴油馏分以及>350℃的焦化蜡油,并分别进行性质分析;焦炭在机械清焦取样后进行常规性质分析。主要分析方法列于表1。

表1 主要分析方法一览表

项目 | 分析方法 |

轻油密度 重油密度 运动粘度 溴价 残炭 倾点 酸值 硫含量 轻油氮含量 重油氮含量 碱氮 轻油族组成 重油族组成 沥青质 金属含量 灰分 挥发分 轻油馏程 蜡油馏程 | SH/T 0645 GB/T 13377 GB/T 11137 GB/T 11135 GB/T 17144 GB/T 3535 GB/T 7304 GB/T 17040 SH/T 0657 GB/T 17674 SH/T 0162 ASTM D6839 RAD-T-AN 2042 SH/T 0266 SH/T 0715 SH/T 0029 SH/T 0026 GB/T 6536 GB/T 9168 |

1.4原料性质

表2为实验所用劣质重油的性质。由表2看出,焦化进料的性质较差,密度超过1000kg/m3,100℃的运动粘度高达2848mm2/s,残炭和沥青质分别为18.72%和7.49%,但硫含量和重金属Ni+V含量较低,分别为1.63%和72.5μg/g。

表2 原料油性质

项目 | 数据 |

密度(20℃)/(kg·m-3) 粘度(100℃)/(mm2·s-1) 残炭, % 倾点/℃ ω(S),% ω(N),% 族组成, % 饱和烃 芳烃 胶质+沥青质 ω(C7不溶物),% ω(Ni+V)/(μg·g-1) | 1005.8 2848 18.72 48 1.63 0.85

10.5 40.8 48.7 7.49 72.5 |

2. 试验结果及讨论

2.1 注汽量对产品分布的影响

表3为注汽量对产品分布的影响。由表3可见,在重油加热炉出口温度500℃、焦炭塔顶压力0.195MPa、循环比约0.19、充焦时间为13h的条件下,随着注汽量的增加,气体和焦炭的产率降低,液体产品的产率则增加,而液体产品产率的增加主要表现在焦化蜡油产率的增加上,焦化汽油馏分和焦化柴油馏分的产率有所降低。当注汽量由1.97%分别提高到4.03%和6.02%时,气体的产率分别降低了0.34和0.63百分点,焦炭的产率分别降低了1.08和1.63百分点,液体产品的产率分别增加了1.39和2.23百分点,而焦化蜡油的产率则分别增加了2.31和3.80百分点。

尽管提高注汽量可降低气体和焦炭的产率,提高液体产品的产率,但会增加生产装置的加工能耗,同时还回增加含硫污水的量,给下游的污水汽提装置增加了负担,因此应根据企业的实际情况来进行技术决策。

表3 注汽量对产品分布的影响

焦化条件: 进油量/(kg·h-1) 焦化塔压力/MPa 循环比 加热炉出口温度/℃ 出塔油气平均温度/℃ 充焦时间/hr 注汽量*,% |

5.001 0.195 0.190 500 451.8 13 1.97 | 5.011 0.195 0.188 500 450.4 13 4.03 |

5.013 0.195 0.187 500 448.6 13 6.02 |

产品分布(ω),% 气体 汽油馏分 柴油馏分 焦化蜡油 焦炭 损失 液体收率(ω),% |

8.09 15.92 29.03 20.36 26.29 0.31 65.31 |

7.75 15.63 28.40 22.67 25.21 0.34 66.70 |

7.46 15.24 28.14 24.16 24.66 0.34 67.54 |

注:*炉管注入水蒸汽的量与装置进料量的质量百分比。

2.2 产品性质

2.2.1注汽量对汽油馏分和柴油馏分性质的影响

表4和表5分别为不同注汽量下汽油馏分和柴油馏分的性质分析。由表4和表5可见,不同注汽量下产出的汽油馏分、柴油馏分的性质基本相同,说明改变焦化炉管的注汽量不会对焦化汽柴油的性质产生较大影响。

表4 注汽量对汽油馏分性质的影响

注汽量,% | 1.97 | 4.03 | 6.02 |

密度(20℃)/(kg·m-3) 溴价/(gBr·(100 g) -1) ω(S),% ω(N),μg·g-1 族组成(ω),% 链烷烃 环烷烃 烯烃 芳烃 其它 馏程/℃ 初馏点 10% 50% 90% 终馏点 | 731.3 55.96 0.535 168

34.37 10.60 45.59 7.37 2.07

37.5 75.4 124.8 165.1 183.7 | 734.8 55.31 0.533 169

33.23 10.08 45.25 8.76 2.68

35.6 73.9 123.7 167.0 186.1 | 740.8 53.62 0.528 176

33.83 11.36 44.33 8.18 2.30

38.4 76.0 125.4 165.6 183.3 |

表5 注汽量对柴油馏分性质的影响

注汽量,% | 1.97 | 4.03 | 6.02 |

密度(20℃)/(kg·m-3) 溴价/(gBr·(100 g) -1) 腐蚀/(Cu,50℃,3h) 凝点/℃ ω(碱性氮)/(μg·g-1) ω(S),% 馏程/℃ 初馏点 10% 50% 90% 95% | 849.5 24.84 1a -19 910.2 0.847

197.1 222.1 273.9 323.3 336.2 | 851.3 24.56 1a -18 885.3 0.861

200.1 224.1 273.7 320.3 328.1 | 851.1 23.38 1a -18 891.7 0.864

199.7 223.5 274.3 322.4 332.2 |

2.2.2注汽量对焦化蜡油性质的影响

表6为不同注汽量下焦化蜡油的主要性质。由表6可见,在其它工艺条件基本相同的情况下,随着焦化炉管注汽量的提高,焦化蜡油的性质逐渐变差,主要表现在因馏程变重带来的密度变大、残炭和沥青质升高、重金属增加以及氮含量提高上。当注汽量由1.97%提高到6.02%时,馏程的50%点由401.6℃提高到416.5℃,提高了15℃,馏程的95%点由452.9℃提高到481.3℃,提高了约28℃,密度由920.3kg/m3提高到了926.3kg/m3,残炭由0.21%提高到了0.30%,沥青质由0.13%提高了0.24%,氮含量由5126μg/g提高了5463μg/g。

这主要是因为提高注汽量后降低了塔内反应生成重馏分油的油气分压,使其更易逸出焦炭塔。由于焦化蜡油性质的变差,会增加后续加氢处理装置操作的苛刻度,但不会产生较大影响。

表6 注汽量对焦化蜡油性质的影响

注汽量,% | 1.97 | 4.03 | 6.02 |

密度(20℃)/(kg·m-3) 残炭,% 凝点/℃ ω(S),% ω(N),μg·g-1 族组成,% 饱和烃 芳烃 胶质+沥青质 ω(C7不溶物),% ω(Ni+V)/(μg·g-1) 馏程/℃ 初馏点 10% 50% 90% 95% | 920.3 0.21 27 1.15 5126

53.6 35.0 11.4 0.13 0.15

347.9 375.2 401.6 443.5 452.9 | 923.2 0.27 28 1.18 5291

51.5 36.7 11.8 0.17 0.17

359.2 378.2 408.1 448.2 467.0 | 926.3 0.30 30 1.20 5463

50.2 37.2 12.6 0.24 0.30

356.3 389.7 416.5 465.9 481.3 |

2.2.3注汽量对焦炭性质的影响

表7为注汽量对石油焦性质的影响。由表7可见,随着注汽量的提高,石油焦的挥发分降低,当注汽量由1.97%提高到6.02%时,石油焦的挥发分由7.97%降低到了6.52%,这主要是因为提高注汽量后,降低了焦炭塔内的油气分压,使得焦炭塔内反应焦层中原来不易挥发的较重馏分油逸出的结果;随着注汽量的提高,因石油焦的产率降低,带来石油焦的硫含量呈现增加趋势,但影响不大,石油焦的硫含量均小于2.50%,符合国家规定的低硫焦标准,可作为3B石油焦出厂。

表7 注汽量对石油焦性质的影响

注汽量,% | 1.97 | 4.03 | 6.02 | 石油焦等级标准 | ||

3A | 3B | |||||

ω(S),% 挥发分,% 灰分,% | 2.27 7.97 0.13 | 2.32 7.34 0.14 | 2.36 6.52 0.16 | ≯2.0 ≯18.0 ≯0.8 | ≯3.0 ≯20.0 ≯1.2 | |

3. 提高注汽量可提高液收的理论分析

焦化实验装置的焦炭塔直径为219*6.5mm、净高为1160mm,表8为注汽量对油气分压和高温油气初始停留时间的影响。从表8看出,当注汽量由1.97%提高6.02%时,油气分压由0.166MPa降低到了0.134MPa,反应产生的高温油气在焦炭塔内的初始停留时间由171S减少到了134S。

当焦炭塔内的油气分压降低后,一方面可使泡沫层(即反应层)中重质油气化,离开泡沫层进入油气段,然后离开焦炭塔,另一方面可降低焦炭的挥发分,以减少焦炭的产率;而高温油气在焦炭塔内停留时间的缩短,又可减缓高温油气的二次反应[10],从而降低了气体和焦炭的产率,提高了液体产品尤其重馏分油即焦化蜡油的产率。

表8 注汽量对油气分压和初始停留时间的影响

注汽量,% | 1.97 | 4.03 | 6.02 |

油气分压/MPa 油气线速/(m·s-1) 初始停留时间/s | 0.166 0.0068 171 | 0.144 0.0077 150 | 0.134 0.0086 134 |

4. 结论

(1)在其它操作条件基本相同的情况下,随着注汽量的提高,气体和焦炭的产率降低,液体产品的产率提高。当注汽量由1.97%提高到6.02%时,液体产品的产率提高了2.23百分点,其中汽油馏分和柴油馏分的产率有所降低,但焦化蜡油的产率明显提高,提高了3.80百分点。

(2)随着注汽量的提高,焦化汽柴油的性质基本一致,而焦化蜡油的性质稍差一些,主要表现在密度、残炭、沥青质、氮含量以及金属等均有所升高,馏程变重。当注汽量由1.97%提高到6.02%时,焦化蜡油的50%和95%的馏出温度分别升高15℃和28℃,这些性质的变化会增加后续加工装置操作的苛刻度,但不会产生较大影响。

(3)随着注汽量的提高,可降低石油焦的挥发分,而硫含量因石油焦产率的降低会略有提高。对于原料硫含量为1.63%的减压渣油,生产出来的石油焦的硫含量小于2.5%,符合国家规定的低硫焦标准,可作为3B石油焦出厂。

参考文献

[1] 李出和,李晋楼. 国内延迟焦化技术面临的挑战和发展方向[J]. 石油化工设计,2015,32(4): 56-61

[2] 刘建锟,杨涛,郭蓉,等. 解决高硫石油焦出路的措施分析[J]. 化工进展,2017,36(7):2417-2427

[3] 林肖,张万河,雷云龙,等. 延迟焦化装置低负荷长周期运行的探讨[J]. 炼油技术与工程,2017,47(10):22-25

[4] 杨跃进,李晓昌,刘健,等. 低负荷下延迟焦化能耗分析及优化措施[J]. 炼油技术与工程,2017,47(9):12-16

[5] 张锡泉,粱文彬,周雨泽,等. 延迟焦化装置工艺特点及其应用[J]. 炼油设计与工程,2010,40(5):21-25

[6] 王洪彬,韩海波,江莉,等. 循环比对塔河常压渣油延迟焦化工艺过程的影响[J]. 石油炼制与化工,2016,47(1): 58-60

[7] 瞿国华. 延迟焦化工艺与工程[M]. 北京,中国石化出版社,2008:423

[8] 黄新龙,李节,王少锋,等. 劣质重油浅度热裂化中试研究[J]. 石油学报(石油加工),2014,30(3): 434-438

[9] 黄新龙,王洪彬,张瑞风,等. 重油浅度热裂化反应深度对延迟焦化过程的影响[J]. 石油炼制与化工,2014,45(3): 25-29

[10] 王宝石,朱建华,王龙延,等. 焦化中间产物二次热裂化反应性能的研究[C]//第六届全国化学工程与生物化工年会,长沙,2010: 1-7

作者介绍:黄新龙,教授级高工,主要从事重油加工技术开发工作。E-mail:huangxinl.lpec@sinopec.com;联系电话:0379-64330527

注:该文可收入论文集中,但不要在期刊以及微信公众号上发表

作者:

黄新龙、王洪彬、王宝石(中石化炼化工程(集团)股份有限公司洛阳技术研发中心 ,河南洛阳471003 )

李和杰(中石化广州工程有限公司,广东广州510620 )