摘要:综述了近年来国内外高端石化重点产品(化工新材料和高端专用化学品)的生产、市场、研究与应用进展,分析了国内外高端石化产品最新技术进展、应用前景和研发方向,并给出初步建议。高端石化产品具有高附加值,蕴藏巨大的研究价值和市场潜力,应用将更为广泛。

关键词:高端 高性能 化工新材料 专用化学品 分析

一、前言

随着近年来国内炼油能力的快速扩张,我国原油一次加工能力已从2005年的3.5亿吨/年增至2018年的8.3亿吨。预计到2025年将达到11.4亿吨。综合考虑未来国内经济增长率、汽车保有量、天然气及电动汽车替代等多种因素的影响,与合理配置炼油能力相比,预计过剩炼油能力达到2.2亿吨/年,产能过剩形势严峻。

在国内炼油产能严重过剩,成品油需求增速大幅放缓,而芳烃、烯烃等基础有机化工原料目前相对短缺的背景下,炼油产业正在从“燃料型”向“化工型”转型升级,尽可能提高烯烃、芳烃等基础化工原料产品比例,以为下游高端新材料、专用化学品和精细化工产业发展提供更加优质的原料保障,从而进一步拓展炼化行业发展空间,并带动整个行业的提质增效和转型升级。

目前,我国一方面大宗初级产品需求放缓而价格下滑,导致利润下降,另一方面高端产品严重依赖进口。高端石化产品的发展水平与发达国家有较大差距,发展空间大,创新机遇好,需要注重选择性发展。未来5-10年,我国高端石化产业面临做大做强的难得机遇。新型城镇化和消费升级将拉动需求持续增长,制造业升级提供了巨大市场需求。高端石化产品必须提高国内已有品种质量水平,加快空白品种产业化进程,突破上游关键配套原料供应瓶颈,延伸发展下游高端制品及应用推广。

二、高端石化产品分类

高端石化产品主要指有较高技术含量,有较高应用性能,有较高市场价值,受经济周期变化影响较小的石化产品。

高端石化产品主要包括化工新材料和高端专用化学品。

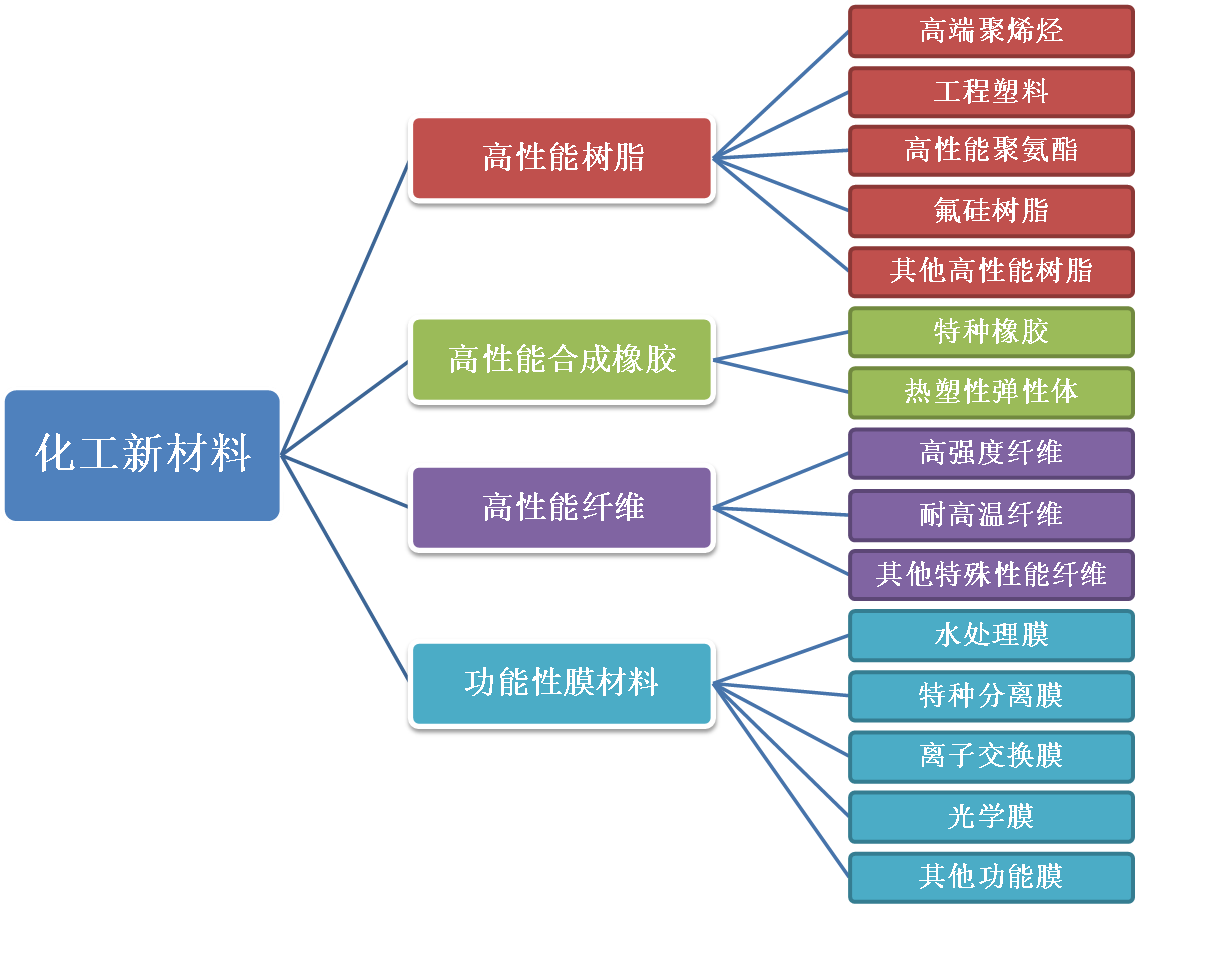

1 化工新材料

化工新材料是新出现的或正在发展中的具备优异性能的先进材料,具有高技术含量,高价值和技术密集的新型材料。

2018年,化工新材料产量约1500万吨。其中,高性能树脂约1164万吨,高性能橡胶约234万吨,高性能纤维约5万吨,高性能膜材料约42万吨。

2018年,化工新材料消费量约2500万吨,总体自给率约60%。其中,高性能树脂约2052万吨,高性能橡胶约350万吨,高性能纤维约8万吨,高性能膜材料约54万吨。

1.1 高性能树脂重点产品

1.1 高性能树脂重点产品

(1) 高端聚烯烃

茂金属己烯、辛烯共聚聚乙烯、乙烯-乙烯醇共聚物、超高分子量聚乙烯、环烯烃类共聚物等。

(2) 工程塑料

聚酰胺(PA,包括长碳链尼龙、半芳香族尼龙、聚芳酰胺等)、聚甲醛(POM)、特种热塑性聚酯(包括PETG、PCT、PEN等)、聚苯醚(PPO/PPE)、聚苯硫醚(PPS)、聚甲基丙烯酸甲酯(PMMA)、特种工程塑料(包括PEEK、PEAK、PI、PEI、PAI、PARA、LCP、PSU、PPSU、PES等)、工程塑料合金等。

(3) 高性能聚氨酯

发泡材料、涂料、胶黏剂、密封剂、熔纺树脂、特种异氰酸酯、新型聚醚多元醇、环氧树脂加成多元醇(EAP)、新型聚酯多元醇等。

(4) 氟硅树脂

聚四氟乙烯(PTFE)、聚氟乙烯(PVF)、聚偏氟乙烯(PVDF)、聚全氟乙丙烯(FEP)、其他氟树脂、硅树脂、硅油等。

(5) 其他高性能树脂

聚乳酸、二氧化碳基可降解塑料、PBS类可降解塑料、其他可降解塑料、特种环氧树脂、全氟磺酸离子交换树脂(PFSA)、高性能阻隔树脂、高性能可发树脂(PMI)等。

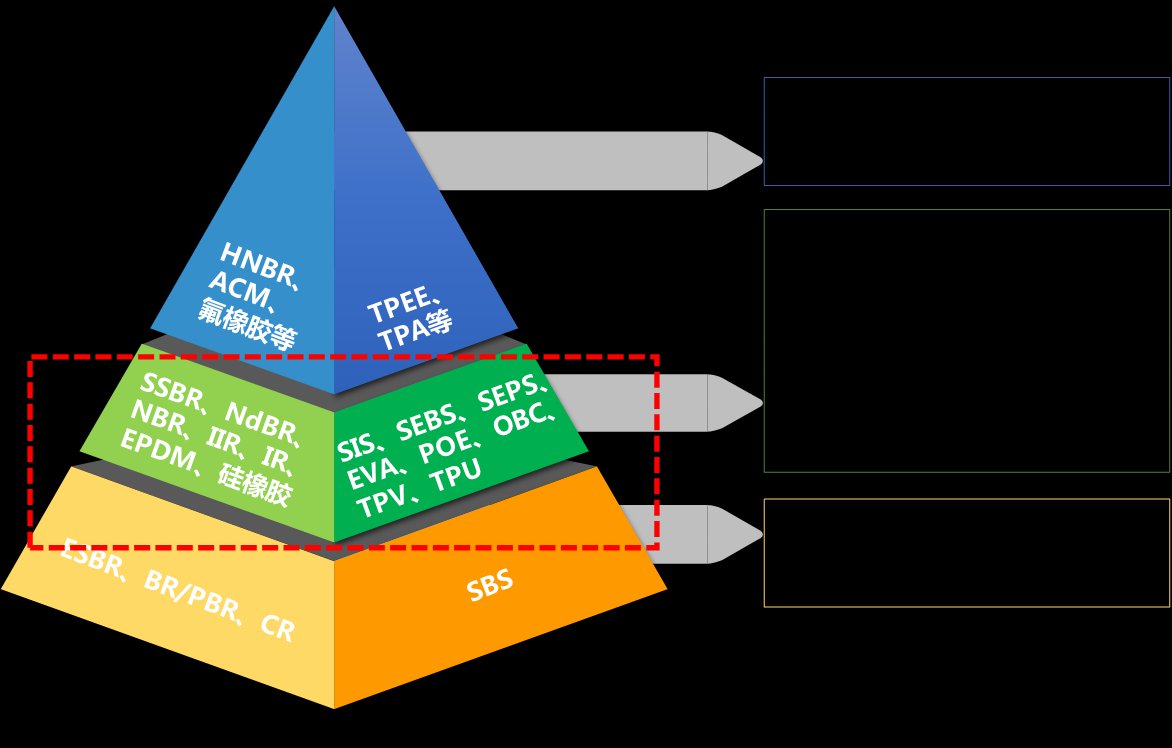

1.2 高性能合成橡胶重点产品

(1) 特种橡胶

稀土顺丁橡胶、(氢化)丁腈橡胶、卤化丁基橡胶、三元乙丙橡胶、异戊橡胶、氯丁橡胶、丙烯酸酯橡胶、氯化聚乙烯橡胶、氯磺化聚乙烯橡胶、氯醇橡胶、硅橡胶(包括MQ、MVQ、MPQ、MPVQ、MFVQ)、氟橡胶(包括全氟醚橡胶FFKM、全氟聚醚PFPE)等。

(2) 热塑性弹性体(TPE)

聚烯烃类热塑性弹性体、苯乙烯类热塑性弹性体(包括SBS、SIS、SEBS、SEPS等)、热塑性聚酯弹性体、聚氨酯类热塑性弹性体、其他热塑性弹性体等。

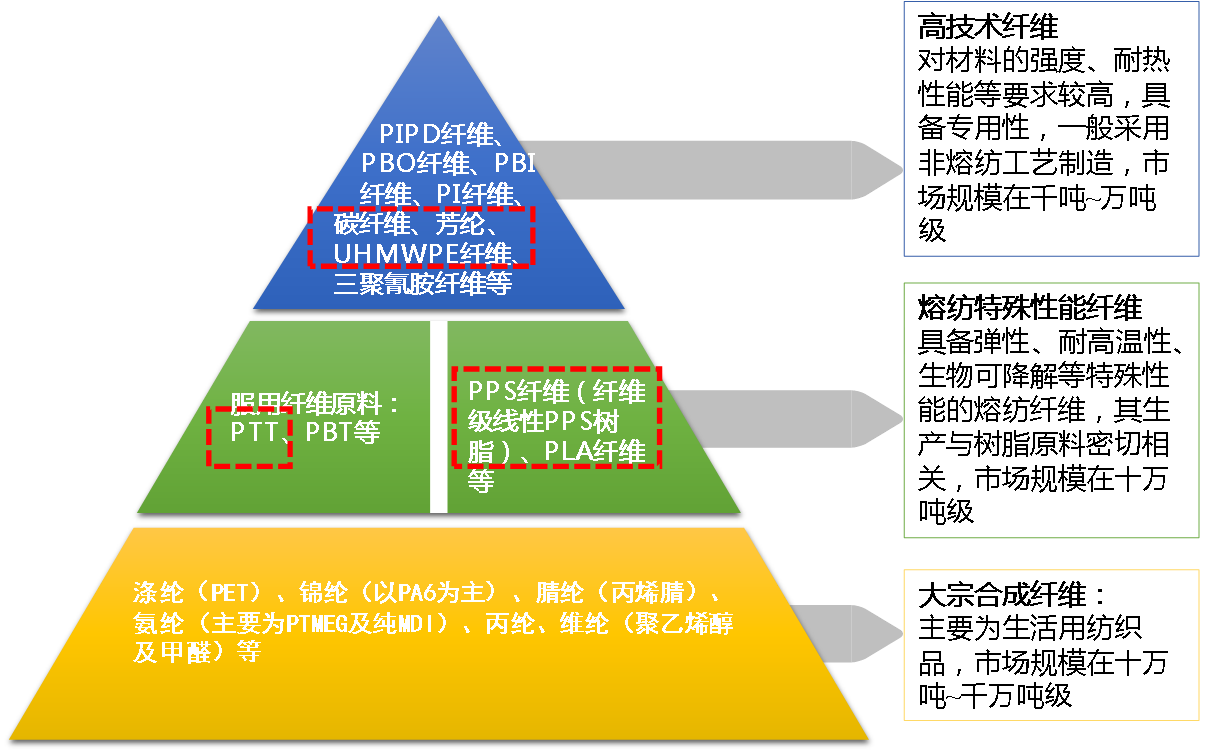

1.3 高性能纤维重点产品

(1) 高强(高模)纤维

碳纤维、芳纶、超高分子量聚乙烯纤维等。

(2) 耐高温纤维

聚苯硫醚纤维、聚酰亚胺纤维、聚芳酯纤维、聚对苯撑苯并双噁唑(PBO)纤维、聚对苯撑吡啶并二咪唑(PIPD)纤维等。

(3) 其他特殊性能纤维

PTT纤维、碳化硅纤维、玄武岩纤维等。

1.4 功能性膜材料重点产品

(1) 水处理膜

微滤膜、超滤膜、纳滤膜、反渗透膜等。

(2) 特种分离膜

渗透汽化膜、有机蒸汽分离膜、工业气体分离膜、血液透析膜等。

(3) 离子交换膜

电渗析用离子交换膜、电解用全氟离子交换膜、全氟燃料电池电池膜等。

(4) 锂电池隔膜

动力锂电池隔膜、移动设备用锂电池隔膜等。

(5) 光学膜

光学聚酯膜、光学醋酸纤维膜等。

2 高端专用化学品

高端专用化学品的发展方向是高性能和环保型。

高性能专用化学品主要包括电子化学品、高性能表面活性剂、橡胶助剂、高性能无机颜料、高端涂料、高性能混凝土外加剂、纳米填料、高端染料、高端农药、高端中间体。

环保型高端专用化学品包括安全型食品添加剂、饲料添加剂、环保型胶黏剂、高端水处理剂、环保型塑料助剂。

三 化工新材料重点产品分析

1 合成树脂

1.1 高端合成树脂重点产品分析

(1) 高端聚烯烃

1) 茂金属己烯、辛烯共聚聚乙烯

mPE是生产过程中使用茂金属(MAO)为聚合催化剂,聚合乙烯和α-1烯烃(如1-辛烯,1-己烯)的共聚产物,其产品密度和共聚单体含量可以在较宽的范围内变化。mLLDPE是其中下游产品使用最为普遍的一类分支。

国内mLLDPE的下游应用主要分为三类:包装类应用:重包装膜、热收缩膜、液体膜、软包装膜、工业内衬包装、拉伸缠绕膜、冷冻包装膜等;非包装类农膜应用:地膜、棚膜、木草膜、各类农业功能膜;其他应用:土工材料、卫生材料、改性材料等。

发展茂金属聚烯烃工业可两条腿走路,一是利用本国技术,加快开发,抓好专利申请工作,保护民族工业,组织一条龙攻关;二是引进技术或借鉴国外做法,与国外先进大公司合作,合作开发和组织生产,加快工业化步伐,同时要认真考虑产品种类、生产牌号和成本、市场容量等。

2) 乙烯-乙烯醇共聚物

乙烯一乙烯醇共聚物(EVOH)是一种具有链式分子结构的结晶性聚合物。通常情况下,EVOH中乙烯的摩尔分数为20%~45%,乙烯醇为55%~80%。EVOH同时具有聚乙烯醇(PVA)的阻隔性能和聚乙烯(PE)的加工性能,与聚酰胺(PA)及聚偏二氯乙烯(PVDC)并称为世界三大阻隔型树脂。

上世纪50年代美国DuPont公司率先制备出EVOH树脂。1972年日本Kuraray公司实现EVOH的工业化生产。1984年日本合成化学工业公司建成该公司首条EVOH生产线。2007年台湾长春石化公司EVOH树脂生产线投产。国内目前尚无EVOH生产厂家,产品主要依靠进口。因此,国内急需开发EVOH生产技术,实现工业化生产,满足巨大的市场需求。

EVOH合成通常包括聚合过程与醇解过程。聚合过程是乙烯与醋酸乙烯在有机溶剂中共聚,得到EVA共聚物。皂化过程是聚合过程中的EVA共聚物在有机溶剂中,以NaOH等强碱作为催化剂,通过皂化反应得到EVOH及副产物醋酸甲酯。

随着包装材料的更新换代及汽车工业的快速发展,我国对EVOH需求量快速增长。国内EVOH尚未实现工业化生产,主要通过进口来满足市场需求。目前国际上EVOH生产企业主要集中在日本可乐丽集团、日本合成化学工业集团和中国台湾长春石油化工公司等企业。由于EVOH应用范围越来越广,国内正逐步加大对EVOH树脂的研究,如中国林业科学研究院林产化学工业研究所已成功开发出EVOH树脂合成技术;中石化四川维尼纶厂已建成年产500吨EVOH树脂中试生产线;青岛浩大实业有限公司、陕西林桦包装科技有限公司、洛阳巨尔乳业有限公司、天津奶业集团等公司均已建成EVOH包装材料生产线,进一步推动了国内EVOH树脂及其下游产品的发展。

EVOH性能优异,应用广泛,具有巨大的市场空间。目前国内对于EVOH的研究主要集中在共混改性方面,而EVOH合成技术尚未达到工业化生产阶段。EVOH与聚乙烯醇(PVA)生产工艺相近,我国PVA生产技术成熟,产能位居世界前列,近年来PVA逐渐出现产能过剩现象。因此,国内PVA生产厂家应加大对EVOH合成技术研究,一方面解决PVA产能过剩状况,成为新的经济增长点;另一方面实现EVOH国产化,推动国内相关产业的发展。

3) 环烯烃类共聚物(COCs)

COCs的制备方法有两种:一种是加成聚合法,以Hoechst和Mitsui Petrochemical Industries为代表;另一种是ROMP-加氢法,以Nippon Zeon、Japan Synthetic Rubber和BF Goodrich为代表。COCs的共聚单体是指各种环状单体,主要是由环戊二烯与烯烃进行Diels—Alder反应制备的衍生物。如CPD与乙烯进行Diels—Alder反应生成降冰片烯(NB);与丙烯进行Diels—Alder反应生成甲基降冰片烯(MNB)。NB或MNB继续与环戊二烯进行Diels—Alder反应分别生成四环十二碳烯(TCD)和甲基四环十二碳烯(MTD)。

COCs分子结构中含有坚硬的非极性的环状支链,这与一般的聚烯烃完全不同。正是由于这种分子结构使得COCs具有非结晶性聚合物的高透明度、低双折射率、低吸湿性和低收缩率,同时赋予COCs高耐热性、高硬度和高模量。此外,COCs还具有高玻璃化转变温度、耐酸碱,低密度,极佳的介电强度、防水蒸气,物相容性和极少的杂质含量等。这种集各种优点为一体的特性使其在许多领域得到应用,最具竞争力的应用是光盘,其竞争对手是聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)。COCs其他用途包括光学透镜、药品和食品包装、电气电子元件、医用器具、激光彩印机用粘结树脂等。

目前,采用ROMP-加氢技术生产的COCs有Nippon Zeon公司,其商品名为Zeonex@、Zeonox@;Japan Synthetic Rubber公司,其商品名为Alton@;BF Goodrich公司,商品名为Telene@OP。采用加成聚合技术生产的COCs有Hoechst公司,其商品名为Topas@;Mitsui Petrochemical Industrias公司,其商品名为Apel@。2018年,全球消耗了约50 kt的DCPD生产COCs,其中一半采用的是ROMP一加氢生产工艺。预计到2025年,全球消耗于生产COCs的DCPD将增加到约60kt。全球已有十几家公司拥有COCs专利。环烯共聚物(无论采用加成聚合法还是采用ROMP一加氢法),由于其独一无二的性能,使其在许多应用领域都极具想象空间。

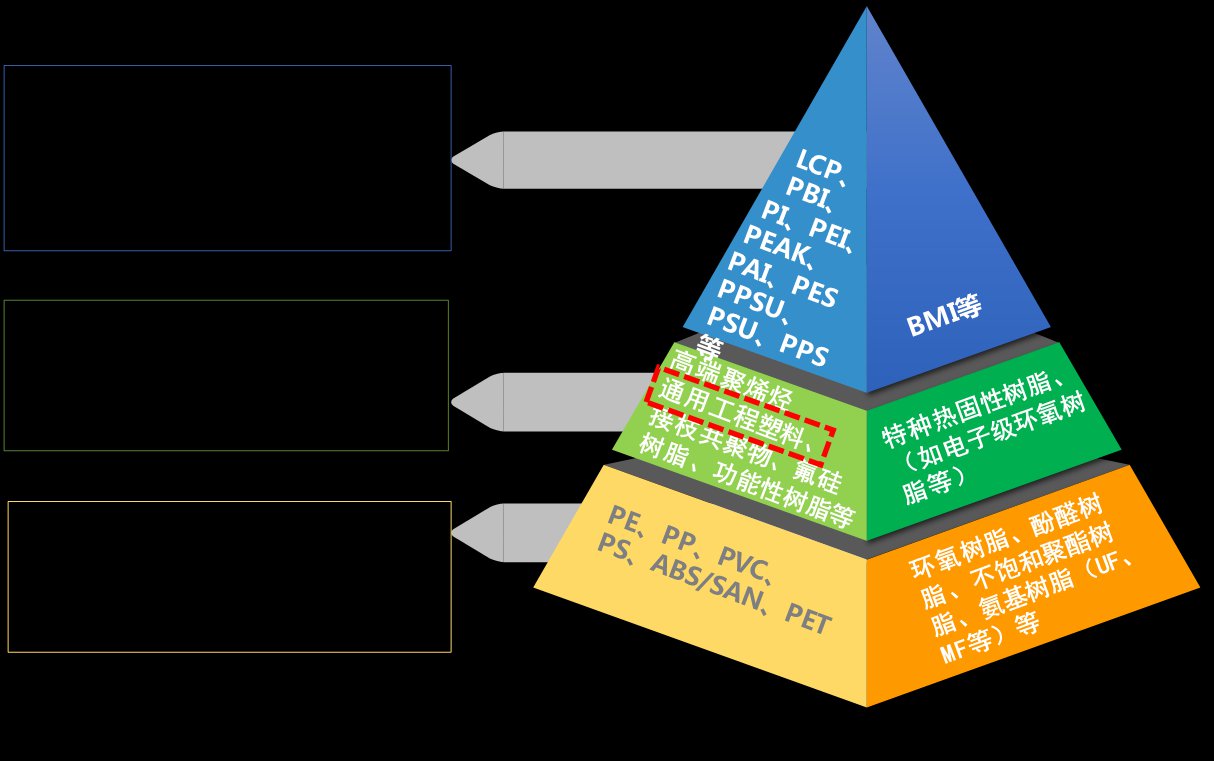

(2) 特种工程塑料

特种工程塑料通常指相对通用工程塑料而言性能更加优越、独特,且目前尚未大规模生产,用途相对较窄,塑料长期使用温度均在200℃以上的一些塑料材料,如聚酰亚胺(PI)、聚砜(PSF)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)、液晶聚合物(LCP)和聚醚砜(PES)等。这些材料主要市场是电子、电器、汽车工业、军工产品和压缩机零件等。

由于特种工程塑料售价高,数量少,特殊的性能决定其特殊的用途,它在整个热塑性塑料工业中只是非常小的一个子集。它只占整个热塑性塑料总量的0.1%

1) PCT

PCT学名聚对苯二甲酸环己烷二甲醇酯,属线型聚酯类聚合物,此类聚合物分子主链中含有酯键。线型聚酯绝大多数为热塑性工程塑料,综合性能优异,拉伸强度在49MPa(500kg/cm2)以上,弯曲模量在2GPa以上。1.84MPa下热变形温度在100℃以上,电性能优异,经增强、共混合金、填充等复合技术从而提高了产品的性能,扩大市场应用,是大吨位、用途广的工程塑料,可采用通用方法注射和挤出加工成各种制品。

PCT做为工程塑料的本体树脂,其优异性能与加工组合成具有要求的塑料制品、广泛用于汽车、电器、电子行业、仪器仪表及消费者品诸多领域,可填补耐温热性和热固性材料的不足。在饱和聚酯系列的工程塑料范畴内,PCT是最佳的优质树脂,属高档工程材料。

我国在大量的基础材料DMT、TPA、PET、PBT工业有一定基础,成型加工设备、测试手段比较齐全,因此开展PCT的研制开发,使之跨过高性能的聚酯工程塑料领域,为提高高性能工程材料,为深度加工提高效益,为高新技术产业提供优质的特种高性能的工程塑料做出贡献

1) PEEK

聚醚醚酮(PEEK)是一种线性芳香族高分子材料,为半结晶性、热塑性塑料.是聚芳醚酮(PAEK)中最重要的品种。PEEK具有耐热等级高、耐辐射、耐腐蚀、尺寸稳定性好等优异性能,同时还具有优异的加工性能,易于注射成型、挤出成型和切削加工。注射成型不需要热处理等的后加工可得到复杂的成型制品。PEEK在国防军工、航空航天、电子信息、石油化工、医疗卫生、家用电器、汽车制造等领域得到了应用和推广。

PEEK合成技术整体难度大.属于高新技术。Victrex的技术应该说是目前国际上最先进的.Solvay也不甘示弱.赢创在购买了吉大技术之后不断进行改进和开发.也已经占领了部分市场。这些公司都在不断地改进技术。推出新产品。而国内技术基本上还停留在第一代.而第二代、第三代还大多停留在实验阶段。由于国内技术进步速度较慢.在原材料及公用工程消耗方面与国外技术存在差距.由此造成生产成本较高,产品质量稳定性不佳.在与国外产品的竞争中势必趋于下风。因此,要加快国内技术继续开发和创新的力度.不建议再选择相同技术新建装置,以免造成不必要的浪费。

目前.国内已经初步实现了聚醚醚酮的工业化,但在生产工艺、产品质量、产品品种以及国内市场开拓等方面还存在差距和不足。国内聚醚醚酮的应用领域广阔。发展速度快。前景看好。国内聚醚醚酮生产企业应加快国内技术的升级优化,推进原料生产技术进步。提高对系列化产品开发、市场培育等环节的重视程度和支持力度.尽快实现高端聚合物更快更健康的发展.

2) 聚酰亚胺

聚酰亚胺品种很多,但是目前主要品种有聚醚酰亚胺(PEI)、聚酰胺一酰亚胺(PAl)和双马来酰亚胺(BMI)等。PEI目前开发趋势是引入对苯二胺结构或与其它工程塑料组成合金,提高其耐热性,或与聚碳酸酯、聚酰胺等工程塑料组成合金提高其机械强度;PAI是高强度的聚酰亚胺品种,目前发展趋势是增强改性,以及同其它塑料合金化;BMI是以马来酰亚胺为活性基的双官能团化合物,具有与典型热固性树脂相似的流动性和可模塑性,与环氧树脂的加工与成型基本相同,是目前国内研发的热点。

目前世界上聚酰亚胺的生产厂家约有50多家,除了美国、西欧和日本外,俄罗斯、中国、印度、韩国、马来西亚以及中国台湾等国家和地区也生产聚酰亚胺。其中美国有16家、西欧有9家、日本有14家生产厂生产PI。主要的生产厂家有美国杜邦公司、日本钟渊公司以及日本宇部兴产公司等。

目前国内多数生产装置均为百吨级,国外发达国家基本上是千吨级规模;产品质量差,性能不稳定,影响应用;产品精细化程度不够,品种少,主要以聚均苯四甲酰亚胺薄膜等为主,应用领域也主要是薄膜和模塑料,而国外制品品种繁多,如薄膜、模塑件、涂料、粘合剂、瓷漆、泡沫和纤维等。

2018年我国聚酰亚胺的生产能力约2300t/a,主要的生产厂家有上海合成树脂研究所、河南省沁阳市天益化工公司、溧阳龙沙化工有限公司、常州市广成新型塑料有限公司、长春应化特种工程材料有限公司等。

随着科学技术的不断发展,尤其是近年来IT、微电子领域的高速发展,对聚酰亚胺的性能要求也越来越高,其应用也将越来越广泛。今后应该积极开展新合成工艺路线的研究和开发,重视发展原料产业,除了均苯二酐、二苯醚二胺外,以氯代苯酐为起始原料的系列二酐也是有待开发的市场。其它二胺品种国内已有厂家生产,应努力降低生产成本,实现绿色生产,减少对环境的污染。同时,积极拓展新的应用领域,积极开发出新的产品,制备出易加工且耐温性能更好的聚酰亚胺材料;制备出高性能的新型功能聚酰亚胺纳米复合材料;合成有新功能的单体,从而制备出有着耐高温、力学性能好、绝缘性能优异、对环境敏感的新型聚酰亚胺材料,以满足航空航天、微电子、电气、化工、能源技术等高新技术发展的要求。

3) 聚苯醚(PPE或PPO)

聚苯醚是由2,6-二甲基苯酚(2,6-二甲酚)在甲苯溶剂中缩聚聚合而制成。

目前市场上销售的PPE产品几乎都是改性聚苯醚(MPPE)。MPPE广泛用于汽车、电子电器、家用电器、办公电器、精密机械、液体输送设备、纺织器材等,近年新的开发领域是建筑(如用于注塑屋顶板)和薄壁制品等。

目前全球PPE原粉的主要专利商是SABIC公司和日本旭化成公司,均采用均相溶液聚合法。由于PPE的综合性能好,售价较高,目前全球PPE原粉的市场主要被SABIC和日本旭化成这两家公司主宰,因此,这两家公司的PPE生产技术均不对外转让,仅在本公司内部或合资企业使用。

MPPE的专利技术主要掌握在SABIC、旭化成、三菱工程塑料、赢创、巴斯夫和住友化学公司。

预计2025年PPE产能将达到5万吨/年,产量在4万吨左右。

我国是全球最大的PPE消费国,也是需求增长较快的市场之一。PPE是高售价高盈利产品,由于技术壁垒,我国PPE原粉生产停滞不前,国内市场主要被进口产品主导。PPE先进生产技术主要掌握在SABIC和日本旭化成公司,又不对外转让,技术成为新建PPE项目最大的障碍。PPE生产技术难度较大,国内科研院所攻克多年,仍未有大的成果。面对国内较大的市场空间和潜力,再加上跨国公司在国内投资成本和生产成本远低于欧美发达国家,因此,建议国内有实力的企业以合资的方式与SABIC、日本旭化成等公司合作,引进先进的生产技术,在国内建设PPE原粉生产装置。这样不仅可为企业带来高盈利,而且可缓解国内PPE原粉供应不足的现状。

如果没有2,6-二甲酚的配套装置,对于聚苯醚生产商来说,其上游供应商则掌握着比较大的主动权。因此,建议聚苯醚的生产商配套2,6-二甲酚的生产装置。

尽管近年来我国MPPE产量快速增长,但MPPE在品质、品种牌号上与国外相比,仍存在着明显的差距。随着我国汽车工业、电子工业、家用电器和办公设备等行业的快速发展,对MPPE品种牌号和质量都有更高要求。因此,必须加快MPPE相容化技术、掺混技术和加工成型技术的研究和开发,使MPPE从品种牌号上系列化、高性能化,积极开拓市场,满足我国各工业的发展需求。

4) 聚双环戊二烯(PDCPD)

PDCPD以98%以上的超高纯双环戊二烯(DCPD)为原料,开环易位聚合得到,是一种适度交联的热固性塑料,聚合后双键得以保留,刚性、韧性、平衡性优异,成为取代某些传统材料的新型高抗冲塑料。

聚双环戊二烯使用高效的反应注射成型工艺,制成各种大型/超大型、可涂装、有优良冲击性能的部件,主要应用于耐化学品容器、汽车零部件以及其他体育用品、医疗设备、银行ATM机器的耐用零件,在交通、电气设备、体育娱乐设施、土木建筑材料、铸造、通讯等领域都具有广阔的应用前景。

目前聚双环戊二烯RIM工艺设备的主要生产商有德国克劳斯玛菲公司、美国固瑞克-卡士马等,廊坊森辉公司所使用的压机设备就是固瑞克公司的;模腔模具国内已有生产。国外主要技术拥有方是美国Metton公司和日本瑞翁株式会社,技术转让的困难较大;国外小型企业的生产技术有转让的可能,技术的优劣比较尚无报道,但需关注应用推广情况;国内尚无可工业化的技术。

预计到2025年,我国聚双环戊二烯的产能达3万吨,产量达到2万吨。

PDCPD使用高效的反应注射成型工艺,制成各种大型/超大型、可涂装、有优良冲击性能的部件,直接面对消费市场,因此市场应用开拓至关重要。

2018年,我国双环戊二烯总产量约为27万吨,但基本上都是低纯度和中等纯度的产品,而聚双环戊二烯生产要求原料单体纯度必须在99%以上,高纯度双环戊二烯单体生产困难,且价格昂贵,产品量较少。

聚双环戊二烯具有较高的性价比,国外发展了十几年,国内从2006年至今生产了12年时间,产品仍处于成长期。但受制于原料和价格等因素,市场推广有一定的难度。预计随着C5分离技术的不断提高和市场应用的不断开拓,具有较好的发展前景。

目前国内投产的聚双环戊二烯均采用RIM成型工艺,直接成型生产各种部件。选址方面,新建装置宜选择离汽车厂家较近的位置;同时指明大型汽车公司对配件供应商需要经过认证、试验等一系列程序,周期较长;另外市场开拓方面,聚双环戊二烯的生产属于定制型加工,重点在于应用研究,下游客户的开拓是核心。

目前我国C5分离技术与国外相比仍存在一定的差距,高纯双环戊二烯的产量不大、质量参差不齐,严重制约了下游聚双环戊二烯产业的发展,因此,新建项目一定要充分考虑原材料的供应状况和质量水平,落实原料供应。

5) K树脂

丁苯透明抗冲树脂是苯乙烯含量较高(70%~85%)的丁二烯-苯乙烯嵌段共聚物,Phillips公司注册商标名为K-Resin(K树脂),国内市场上亦俗称K料或K胶。是以苯乙烯、丁二烯为单体,以烷基锂为引发剂,采用阴离子溶液聚合技术合成的一种具有嵌段结构的热塑性树脂,其主要特性是兼有高透明性和良好的抗冲击性,韧性好,密度小,着色力强,加工性能优异、无毒性。

目前国外K树脂生产以Chevron-Phillips化工公司的技术为代表,日本旭化成、巴斯夫公司等公司也有自主开发的专利技术。目前这些企业的技术尚未对外转让,仅用于本公司或其合资企业的K树脂生产装置。不过,考虑到目前全球K树脂的需求增长已趋缓,尤其西欧、美国和日本的消费甚至出现下降,而且K树脂仅为一类间于通用树脂和工程树脂之间的性能较优良的塑料原料,未涉及国家安全战略等重大问题,因此从这些公司转让技术难度不是很大。

中国拥有K树脂工业化装置技术的企业有中国石油集团兰州石化公司石油化工研究院(简称兰化研究院)、江苏圣杰实业有限公司以及台湾地区的台湾奇美化工实业公司。兰化研究院的技术尚没有成功产业化的装置运行。江苏圣杰实业有限公司的技术已有一套成功产业化运行的装置,即广东众和化塑公司的K树脂装置,但与国外技术相比,该技术仍存在生产产品牌号单一、质量差、专用树脂生产难度大等缺点。台湾奇美化工依托其自主研发的SBS技术的基础上,开发有K树脂生产技术,仅用于其自己的K树脂生产装置。

预计2025年国内K树脂产能将达到10万吨/年,产量在7.5万吨左右,

目前国内K树脂的生产技术不够先进,生产的产品品种单一,质量和性能差,缺乏市场竞争能力。而国外先进的K树脂生产技术还没有对外转让的先例,因此,从国外引进先进技术将面临一定的困难。

不同于聚乙烯和聚丙烯等通用树脂,K树脂属于高档原料,售价较高,主要用于一些高端产业和高档制品,因此,与居民消费能力紧密联系,受经济影响较大。不少下游企业将K树脂与PS等其他树脂共混使用,在经济不景气,产品行情不好的情况下,企业一般会降低K树脂的掺混量,从而影响K树脂生产企业的效益。

在透明树脂中K树脂是一类综合性能优良、性价比较高的树脂原料,在包装、医疗器械、透明衣架等高档日用品行业的市场发展空间较大,需求持续稳定增长。然而国内生产停滞不前,跟不上需求发展,导致缺口逐渐扩大。因此投资K树脂项目符合国内市场发展趋势。

与国外先进技术相比,采用国内技术生产的产品在透明度、物耗能耗、“三废”排放、品种牌号等方面仍存在一定的差距。因此,建议选择国外的技术,如Chevron-Phillips化工公司、巴斯夫或日本旭化成等公司的技术。同时,建议新建K树脂装置为柔性生产系统,可根据市场需求情况调整产品结构,包括SBS、SIS等其他丁苯共聚物。

下游行业的发展,对K树脂的品质和性能提出越来越高的要求,品种不断向专用化和高性能化发展。如开发高流动、高强度的产品,以适应制品薄壁化和大型化的发展趋势,又如开发晶点少、热收缩性低的产品,逐渐应用到高档的板片材和食品薄膜包装上。而国内生产的K树脂多为低档料,板片材和薄膜级的专用牌号全部依赖于进口。因此,建议在引进工艺时,考虑生产多牌号、高档专用K树脂产品。

6) PMMA

根据产品外观,PMMA可分为粉状、粒子、板状、管状、棒状等。根据生产方法,PMMA板材的制作可分挤出(extrusion)和浇注(casting)两种。前者的制作常以PMMA粒子为原料,应用挤出机进行挤出,所得板材称为挤出板;后者的制成又可分成模具浇注(cell casting)和连续浇注(continuous casting)两种,是将浆状原料浇注在模具中经过化学反应而得,所得板材称为浇注板。因此,PMMA包括模塑料、挤出板和浇注板。

采用悬浮聚合法生产PMMA产品在质量和性能方面一般,而且不适合大规模连续化生产,以及废水处理成本高,现已成为一种逐渐被淘汰的工艺技术,因此,不建议采用该工艺技术。溶液聚合工艺虽存在溶剂回收的问题,但在产品质量、分子量控制、环境保护和技术成熟度方面具有一定的优势,技术来源主要是美国PTI公司。本体聚合工艺技术最为先进,产品纯净度和透明度最好,技术来源主要是美国杜邦和日本三菱丽阳株式会社。

2万吨/年以上产能仅40万吨/年,约10万吨产能较为落后,未来将被逐步淘汰。预计2025年PMMA产能将达到90万吨/年,产量在80万吨左右,

2018年PMMA板片材产量约为40万吨,供需基本平衡;模塑料产量约为20万吨,缺口较大,净进口量19万吨,自给率约50%。

板片材:美国和日本已在法律中作出强制性规定,中小学及幼儿园建筑用玻璃必须采用有机玻璃亚克力。未来玻璃替代领域增长空间较大。

模塑料:汽车、医疗、日用品、工具均有较大增长潜力。2025年自给率有望增至55%。

目前我国PMMA一半以上依赖于进口,尤其PMMA模塑料进口量最大。尽管未来几年国内有多个项目投产,但仍无法满足国内需求,因此,投资PMMA可进一步满足国内的市场需求。

国内企业多数生产PMMA普通料和中低档料,高档和特种PMMA料仍需大量进口,因此,建议企业在投资PMMA时,主要集中在用于生产液晶显示器导光板的光学级PMMA和其他高纯度、高档PMMA料。

PMMA常用生产技术溶液聚合法适用于规模化连续生产,产品质量好,引进技术相对比较容易。本体聚合法是综合来说最先进的一种技术,但目前仍被主要专利商垄断。国内外一些企业和科研院所正自主研发改良本体聚合法,而且有些公司已将自己的技术工业化,工艺技术是否完善尚未有报道。因此,建议企业在选择PMMA工艺技术时,可着重考虑溶液聚合法和本体聚合法。

1.2 高端合成树脂重点产品小结

未来重点发展的目标市场包括:

(1) 汽车轻量化:100万吨;

(2) 家用电器(高外观需求,无卤阻燃):60-80万吨;

(3) 工业机械:30-40万吨;

(4) 手持设备外壳:增速较快,但持续性不明;

(5) 运动器材:新兴领域,高速增长;

(6) 包装材料:面临其他竞争对手(如特种聚酯PETG等)

(7) 3D打印:增长是确定的,增速具备不确定性,市场成长性由多因素决定;

(8) 新型高效塑料助剂:金属-非金属胶黏剂、改型助剂等;

2 合成橡胶及热塑性弹性体

2.1 稀土顺丁橡胶

稀土顺丁橡胶(稀土BR)是以稀土化合物为主催化剂制得的具有高顺式1,4-结构含量的聚丁二烯橡胶,因稀土元素中钕化合物具有最高的活性,常用其作为催化剂,故又称为钕系顺丁橡胶(Nd-BR)。该类橡胶具有链结构规整度高、线性好、平均相对分子质量高、相对分子质量分布可调、自黏性好等优点,加工性能和物理性能优异

在生产技术上,与朗盛、Polimeri Europa公司等生产企业相比,我国还存在一定的差距,主要表现在催化剂用量偏高、调节聚合物相对分子质量的手段单一(主要以烷基铝为主)、烷基铝用量偏大以及BR溶液黏度大等。我国应该加大对新型催化剂及聚合工艺的开发,在聚合工艺方面须解决稳态运转和有效调控聚合物相对分子质量等问题,以逐渐缩小与国外的差距。

预计2025年稀土顺丁橡胶产能约38万吨,产量约25万吨。

目前,我国稀土BR的生产能力位居世界第一,但装置开工率较低,应该加快这些装置的技术攻关,尽快达产稳产,以满足国内生产需求。此外,有关企业应该注意到,虽然我国稀土BR发展前景好,但目前的需求量毕竟有限,新建或扩建装置应该慎重。

目前,我国新建的稀土BR生产装置大部分是柔性生产装置,既可生产稀土BR,也可生产镍系BR。这种做法增加了企业抵御市场风险的能力;但也应该看到,在镍系产品价格较稀土BR产品价格低的情况下,企业为了自身的利益,有可能转产镍系产品而停止稀土BR产品的生产,这样就不能形成稳定的生产和产品供应,在很大程度上会影响产品的推广使用。因此,国家有关部门应该在政策上加以扶持,重点支持几家企业定点生产稀土BR产品,向相关轮胎企业,尤其是子午线轮胎生产企业提供稳定的稀土BR产品;积极跟踪产品在轮胎中的使用情况,推动其在高性能轮胎领域的应用。

2.2 EPDM

乙丙橡胶(EPR)包括二元乙丙橡胶(EPM)和三元乙丙橡胶(EPDM),可广泛用于汽车部件、建材用防水材料、电线电缆护套、耐热胶管、胶带、汽车密封件及润滑油添加剂、聚烯烃改性等方面。

近年来,EPR发展十分迅速,其生产能力、产量和消费量已位居七大合成橡胶胶种中第3位。

EPR向全球化模式发展,生产能力越来越集中在规模和技术实力雄厚的几家公司中,逐渐形成规模经营的产业模式,其中阿朗新科(原Lanxess)公司、陶氏杜邦(Dow Dupont)公司、埃克森(Exxon)公司和意大利维萨雷斯(Versalis)公司产能约占全球总产能的60%。中国则是世界乙丙橡胶主要消费地,市场竞争日益激烈。

预计2025年乙丙橡胶产能约50万吨,产量约26万吨。

建议进一步提升国产化率,尽管近年我国乙丙橡胶产量逐年增加,但对外依存度仍在5成左右,为进一步提升国产化率,应加强现有装置的科学管理,提高装置负荷率,降本增效,提升产品质量、并加大新产品开发力度。

建议加强产品应用研究。乙丙橡胶产品没有统一的标准,牌号多,性能区别大,在推广应用中,应用技术支持依赖度非常大。根据同行业市场推广经验,可针对各牌号进行应用研究,提高技术服务。

2.3 TPE

热塑性弹性体简称TPE,是指在常温下显示橡胶状弹性、在高温下能够塑化成型的一类新型高分子材料,TPE是物理性能介于橡胶和塑料之间的一类高分子弹性体材料,既具有橡胶的弹性,又具有塑料的易加工性,广泛应用于汽车零部件、家庭用具、鞋类、电线电缆、运动器械、传送带等领域。另外也被用于塑料改性剂以提高塑料的抗冲击能力。

主要品种有:热塑性聚烯烃弹性体(TPO)、热塑性苯乙烯类弹性体(TPS或称SBC)、热塑性聚氯乙烯弹性体(TPVC)、热塑性聚氨酯弹性体(TPU)、热塑性聚酰胺弹性体(TPAE)、热塑性硫化弹性体(TPV)、热塑性聚酯弹性体(TPEE)和有机氟弹性体等

热塑性弹性体的主要优点:可用热塑性塑料成型机加工,设备简单;不需硫化或采用橡胶注塑机硫化,不需要开模具,生产效率高;节能;环保;可回收。

TPE可有效替代非轮胎用橡胶制品。2018年,我国合成橡胶(包括7大类传统橡胶及其高端品种)消费量约为420万吨,其中轮胎用合成橡胶总量约占56%,而胶鞋、胶管胶带、聚合物改性等多个领域均可被热塑性弹性体替代,2018年可替代量约为145万吨。未来,随着人民生活水平的提高,这一数字还将不断增长。

热塑性弹性体在现阶段虽然还不能全面取代传统的硫化橡胶材料,但是它的应用近年来已有了长足的进展,特别是动态硫化技术的开发,为其在汽车工业中的应用开拓了广阔的前景。

2.4 SIS

SIS热塑性弹性体,属苯乙烯热塑性弹性体(TPS)类,是苯乙烯-异戊二烯-苯乙烯三嵌段共聚物,有线型结构和星型结构之分。由于SIS具有优异的波纹密封性和高温保持力,所以通常用于与SBS或其他材料配制胶粘剂,主要是制备热熔压敏胶和热熔胶,用于医疗、电绝缘、包装、保护和掩蔽、标志、粘接固定以及复合袋的层间粘合等。

SIS合成方法与SBS相似,以苯乙烯、异戊二烯为单体,烷基锂为引发剂,采用阴离子溶液聚合而成。目前的生产方法主要有单锂引发剂的三步加料工艺和偶联工艺。其中,三步加料工艺是由Shell化学公司于上世纪60年代开发成功,而同期Phillips石油公司亦研制成功了偶联工艺。目前,世界各公司SIS生产工艺均是在Shell化学公司和Phillips石油公司工艺基础上改进而成。

目前,国内只有中石化巴陵石化公司拥有自主开发的SIS生产技术。

预计2025年产能约70万吨,产量约30万吨。

市场竞争力方面,无论在生产技术、生产规模还是产品型号等方面,中国石化巴陵石化已在国内市场具有较强的竞争力,此外,随着TSRC(南通)工业有限公司等装置的建成投产,国内SIS市场竞争将更为激烈。虽然未来几年我国SIS市场缺口逐步缩小,但高端SIS产品需求仍将依赖进口。

由于全球SBC供大于求的局面进一步加剧,来自中国台湾、韩国、欧美等地的高质量产品加快了对我国市场的挤占步伐,使我国SIS面临生产技术、成本、营销和管理水平等全方位的综合竞争。

与国外高质量产品相比,我国SBC的质量和品种还不能很好地满足某些特殊领域的需求。因此,国内企业要加大研究开发力度,加快新型催化剂、新工艺的开发,优化生产工艺技术,加快设备改造,建成可以同时生产SBS、SIS、SEBS、溶液丁苯橡胶(SSBR)、各种乙烯基聚丁二烯橡胶以及K树脂等多用途装置,以利于根据市场需要调节产品品种,提高装置的有效利用率。同时,要加大应用研究力度,尽快开发聚合物改性和胶黏剂用SBC新产品,拓宽应用领域;促进SEBS、SEPS、环氧化SBS和SBS功能接枝改性等SBC系列产品的升级换代,满足国内需求,获取更大的经济利益。

3 合成纤维

3.1 高强度纤维

3.1.1 碳纤维

根据性能的不同碳纤维可以分为高强度碳纤维、高模量碳纤维、活性碳纤维和离子交换碳纤维;根据状态分为长丝、短纤维和短切纤维;根据原料种类和制备工艺的不同,可分为聚丙烯腈基碳纤维(简称PAN基碳纤维)、沥青基(又分为各相同性、各相异性中间相)碳纤维、纤维素基碳纤维(主要是粘胶基碳纤维)和其他(如酚醛基、聚乙烯醇基等)。其中PAN基碳纤维是当前碳纤维工业中最主要的产品,产量占世界总产量的90%左右。

目前PAN基碳纤维已分化为以美国为代表的大丝束碳纤维和以日本为代表的小丝束碳纤维产品两大类,大丝束碳纤维是指每束碳纤维的根数等于或大于46000~48000根,即每束≥46K~48K的碳纤维。而1000根、3000根、6000根、12000根以及24000根,即1K、3K、6K、12K、24K的碳纤维则称为小丝束碳纤维。大丝束碳纤维的生产对前驱体要求较低,产品成本低,非常适合一般民用工业领域;而小丝束碳纤维的生产则追求高性能化,代表世界碳纤维发展的先进水平。

目前,世界大型碳纤维生产商,如日本东丽、三菱人造丝、东邦,美国卓尔泰克、Hexcel、Cytec、陶氏,德国SGL、巴斯夫,土耳其Aksa等均拥有自主知识产权、成熟的碳纤维生产技术,但均不对外转让。国内主要有中科院山西煤化所、北京化工大学、东华大学、中国石油吉林石化股份有限公司、连云港中复神鹰等科研院所和企事业单位,其中,中科院山西煤化所在国内有技术转让案例。

预计2025年将超过6万吨/年,产量将达到4万吨,这将有效改善我国碳纤维主要依靠进口的局面。

由于我国目前生产的碳纤维产品性能只是相当于国外T300的水平,而对于生产高模量、高强度碳纤维产品还处于研发阶段,因此未来很长一段时期内我国高档碳纤维产品的需求仍将依赖进口。

需要继续完善和改进在PAN基原丝制造工艺技术,保证碳纤维生产稳定、产品优质,从而在关键技术上打破国外的封锁与垄断。

加强低成本工业级碳纤维的研制,推动我国碳纤维产品向工业、民用领域的进一步拓展。

加大产品结构调整力度,进一步开发不同强度和模量的大丝束、小丝束各个等级的产品,以满足国内不同应用领域的需求,提升我国碳纤维产业横向发展的实力。

3.1.2 对位芳纶

对位芳纶全称为聚对苯二甲酰对苯二胺,主要分类有:芳纶14,即聚对苯甲酰胺纤维,国内也称芳纶Ⅰ;芳纶1414,即对苯二甲酰对苯二胺纤维,国内也称芳纶Ⅱ;多元共聚芳纶和杂环芳纶(如芳纶Ⅲ等)。对位芳纶是综合性能最好的有机纤维之一,其最突出的性能特点是高强、高模和耐高温,同时还具有耐磨、阻燃、耐化学腐蚀、绝缘、防割、抗疲劳、柔韧以及尺寸稳定性好等性能。

主要应用于应用于航天航空、耐高温复合材料、橡胶制品等领域,对位芳纶国内市场处于成长期,有望增至万吨级,目前国内生产企业产能均在千吨级

已经工业化或具有工业化前景的对位芳纶生产方法主要有低温溶液缩聚法、直接缩聚法、离子液体聚合法以及发烟硫酸聚合法等。

目前国外芳纶生产工艺基本被美国杜邦公司、日本帝人集团、俄罗斯卡明斯克公司、韩国科隆公司和韩国晓星公司所拥有,对位芳纶中美国杜邦公司和日本帝人集团2家产能占世界总产能的89%,再加上芳纶纤维作为一种关系国防安全和国民经济的重要高科技材料,因此技术转让的困难很大。

国内一些科研院所和企业采用自有技术相继建设了对位芳纶中试及生产装置,但目前产量均不大,产品质量与国外产品也有一定的差距,产品技术仍在逐步摸索中。因此建议与相关的科研院所及企业合作可以取得较为可靠的技术来源。

预计2025年芳纶纤维产能预计将达到5万吨,产量4万吨,自给率逐步提高,未来国内芳纶领域竞争愈加激烈。

未来10年,国内汽车、通信、高速铁路、航空和防护等领域将快速发展,对位芳纶的需求将不断增长。虽然我国目前已建成几家千吨级对位芳纶生产线,但目前大多处于试生产阶段,产业化过程中还存在不少问题,和国外相比还存在一定的差距,差别化程度还不够高,具体表现在设备性能差、生产效率低、产品性能不稳定、品种少、系列化程度低等,不能满足国内实际生产需求,限制了芳纶在国际市场上的竞争力,短时期内仍需部分进口。建议新加入企业密切关注新装置的运行情况,选择先进可靠技术,生产差别化产品。

建议上下游联合,加强芳纶纤维的应用技术研究。我国在芳纶纤维的应用技术水平上与国外存在较大差距,使得该产品在很多高端领域的应用受到限制,比如航空复合材料方面,如能把产、学、研、用进一步有机地结合起来,芳纶纤维制成的复合材料将会在多领域取得更大突破性进展。

3.1.3 超高分子量聚乙烯纤维

超高分子量聚乙烯(UHMWPE),是一种线性长链结构且分子量极高的热塑性工程塑料材料。UHMWPE产品分子量高,一般分子量在150万以上,具有优异的抗冲击性和较高的拉伸强度、自润滑性、耐磨损性、耐化学腐蚀性、耐低温性、耐应力开裂以及抗粘附能力等性能;还具有无毒、可回收利用、密度低、优良的电气绝缘性,比高密度聚乙烯(HDPE)具有更优良的耐环境应力开裂性、耐疲劳性及耐γ射线能力,可以代替碳钢、不锈钢、青铜等材料。

目前UHMWPE先进生产技术掌握在Ticona、Braskem、巴塞尔(Basell)、瑞士Quadrant等公司手中,他们大多在多个国家建立生产装置,实现技术转让的困难很大。荷兰DSM公司、日本三井公司的UHMWPE生产规模都比较小,日本旭化成工业公司也在2003年首创开发出UHMWPE茂金属聚合工艺。

国内上海化工研究院、中国石化扬子石油化工有限公司、北京东方石油化工有限公司助剂二厂均申请了相关专利并在一定程度上实现产业化,但产品与国外相比,仍存在一定的差距,技术转让相对较为容易。建议新建企业技术来源选择日本三井、旭化成、DSM等小规模公司。

国产纤维在综合性能上相当于荷兰DSM公司的SK7系列产品,基本满足防弹、防爆、防切割等应用需求。但在超高强、耐蠕变等高端产品领域,国产纤维与DSM公司的SK99、DM20系列产品仍有显著差距

预计2025年产能约为10万吨/年,产量达到9万吨。

超高分子量聚乙烯的综合性能虽然很好,但是也有一定的弱点。因为大分子量使它的分子链很长,并且互相缠结,这一特点,增加了超高分子量聚乙烯的熔体黏度。不仅增大了熔融的加工难度,还会降低表面耐热性和硬度,使超高分子量聚乙烯的弯曲弹性模量降低,减弱了抗蠕变性能力,严重阻碍了超高分子量聚乙烯的应用范围。因此,要对超高分子量聚乙烯的生产进行研究,让它可以适合更高的工作环境要求,增加超高分子量聚乙烯的应用范围,拓展市场与应用领域。

超高分子量聚乙烯产品性能优良,在许多领域的应用具有显著优势。但其加工一直是一个世界性的难题,虽然目前已有挤出或注塑的加工技术,但都局限于相对分子质量较低的范围,若能在加工技术方面取得突破性进展,将会有巨大的市场潜力。

以上三种纤维在纤维增强复合材料领域的发展值得关注,比如汽车、轨道交通领域轻量化材料、耐压容器、传送带、过滤材料、建筑墙体隔板结构等

3.2 PTT

聚对苯二甲酸丙二醇酯(简称PTT),是由对苯二甲酸二甲酯或对苯二甲酸和1,3-丙二醇反应聚合而成的一种聚酯。聚对苯二甲酸丙二醇酯具有良好的加工性能、电气性能、机械性能和尺寸稳定性。PTT可用于地毯,除具有PET的耐化学性能和尼龙的弹性外,还具有易于印染着色,较好的抗紫外线性、不易产生静电、吸水性小等特点。

PTT的工艺技术与PET和PBT相似。主要方法有两种:对苯二甲酸二甲酯的酯交换法和对苯二甲酸直接酯化法。无论是酯交换法还是直接酯化法,都是成熟的工艺。直接酯化法的生产工艺合理、生产流程短、投资少、生产效率高、生产过程不需要使用甲醇、可简化回收过程和设备、可减少环境污染、增加生产的安全陛,原料和能耗均较低。因而生产成本低,所以本项目建议采用直接酯化法为宜。如Shell或赢创公司的生产技术。

目前全球以杜邦公司的Sorona为商标的聚酯最为著名,杜邦产能9.4万吨/年,国内盛虹集团一期5万吨/年已建成,二期10万吨/年在建,另有珠海华裕聚酯、张家港美景荣、泉州海天、吴江中鲈各3万吨/年在产。作为PET的升级产品,国内外都在竞相开发,以占领高端聚酯市场的先机。开发新一代PTT高端聚酯技术和产品,势在必行。但国外1,3-PDO生产厂家对1,3-PDO技术实行了垄断,抬高了1,3-PDO在国内的价格,从而限制了国内领域的发展。因此,无论从国外还是国内来看,1,3-PDO的需求量只会增加,供需矛盾会日益增加。开发工业化装置工艺包势在必行。

1,3-PDO的生产路线有化学法和生物法两种。目前化学法的技术难度大,特别是其催化剂的制备与选用较为复杂,反应压力较高且结构相当复杂⋯。15|。原料极度易燃,高毒,具强刺激性。对存储和运输的要求都很高¨6‘17j。生物法的生产工艺无高温、无高压,绿色环保,原料易得,逐步引起国内外的重视,特别是以克雷伯氏肺炎杆菌为菌种,甘油为底物发酵生产1,3一PDO的技术竞争优势更高、产品提纯精制操作更易。

4 功能性膜材料

功能膜材料的应用在不断的开发之中,对于提升我国化工、医药、食品加工等的技术水平是十分必要的。另外,膜材料也是海水淡化、污水治理等必备的材料,因此对于解决国内水资源和污水处理问题十分必要。同时在新能源领域应用前景广阔。预计2025年全国功能性膜材料的市场规模将达到900亿元。

重点发展的功能性膜材料:

(1) 用于海水淡化和污化处理的高性能纳滤膜

(2) 用于离子膜烧碱生产过程的含氟磺酸/羧酸复合膜

(3) 用于电动汽车燃料电池的含氟磺酸膜

(4) 用于太阳能电池的PVF背板膜

四 高端专用化学品重点产品分析

高端专用化学品包括高端传统专用化学品、新型专用化学品、高端制造专用化学品。主要品种有电子化学品、汽车专用高端化学品、高端工业涂料和胶黏剂等。

高端专用化学品约占专用化学品总量的30%,其中大约三分之一依靠进口,高端专用化学品的发展方向是高性能和环保型。

表四.0-1 主要专用化学品需求预测表(万吨)

产品 | 2025年 |

涂料 | 2900 |

食品添加剂 | 1500 |

饲料添加剂 | 1350 |

造纸化学品 | 380 |

电子化学品 | 100 |

胶粘剂 | 2200 |

塑料助剂 | 750 |

水处理剂 | 350 |

表面活性剂 | 690 |

橡胶助剂 | 195 |

皮革化学品 | 250 |

1 重点发展安全、环保型产品

(1) 天然、安全型食品添加剂和饲料添加剂;

(2) 环保型胶粘剂(如低甲醛释放量的环保型脲醛胶)

(3) 环保型塑料加工助剂(如无卤阻燃剂、无铅热稳定剂)

(4) 环保型水处理剂(如聚天冬氨酸等环保型缓蚀阻垢剂)

2 重点发展高性能产品

2.1 电子化学品

发展以电子化学品为代表的高性能新领域精细化工产品。电子化学品是电子工业的配套材料之一,电子产品的不断更新换代离不开电子化学品的支撑。目前全国电子化学品的市场规模已超过280亿元,但由于国内电子化学品生产起步比较晚,科研开发能力又比较弱,因此许多产品依赖进口,进口产品的金额占50%左右,这与我国电子信息产业在全球中的地位是不相称的 ,必须加大发展力度。发展重点如下:

(1) 高功能型的光刻胶。

(2) 纳米级集成电路加工需求的高纯试剂(SEMI-C12级或更高级)及环保型、安全型集成电路板的清洗剂。

(3) 封装材料。需发展高纯度、低黏度、多官能团、低吸水率、低应力、耐热性好的新型封装材料,如聚酰亚胺树脂、液体环氧封装材料、高性能粘结材料等。

(4) 高纯度级别(如6N级)气体。

(5) 加工处理用化学品。发展干膜抗蚀剂和液态感光成像阻焊剂等。

(6) 为印刷电路板配套的化学品。发展高品质液态环氧树脂和特种

(7) 环氧树脂以及其他特殊性树脂如双马来酰亚胺改性三嗪树脂(BT)、聚酰亚胺树脂(PI)、热固性聚苯醚树脂(PPE)、聚氰酸酯树脂(CE)等,大力发展柔性板(FPC)的原材料,如聚酰亚胺薄膜、聚酯薄膜以及导电涂料等。

2.2 表面活性剂

(1) 生物基表面活性剂,如APG,MES,氨基酸型,无硅油日化产品表面活性剂等。

(2) 功能性表面活性剂,如织物抗油、水表面活性剂,耐强碱表面活性剂等。

2.3 塑料助剂

(1) 抗氧剂,如季戊四醇双亚磷酸酯结构,高相对分子量亚磷酸酯,高耐水解亚磷酸酯,氟代亚磷酸酯等。

(2) 热稳定剂,如异氰尿酸酯聚合物,氰尿酸盐类低成本环保型热稳定剂等。

2.4 建筑化学品

(1) 提高聚羧酸减水剂市场份额和档次;

(2) 高质量水泥助磨剂,如聚羧酸助磨剂等;

(3) 高品质密封剂,建筑防腐和防污涂料。

2.5 水处理剂

重点发展阳离子性聚丙烯酰胺,扩大绿色水处理剂聚天冬氨酸使用,加强高效杀菌剂如异噻唑啉酮。

五 结语

金字塔底产品技术成熟,大部分已进入市场成熟期,未来新增需求将由行业洗牌和现有企业经扩能满足;

金字塔中部产品从产业规模和成长性来看具备较大发展潜力,是各方力量角逐的重点;

金字塔尖产品市场规模小,往往面向特定领域,产品定制化程度较高,市场竞争格局往往为2-3家企业寡头垄断企业占据,对企业的技术研发实力要求较高;

尤其对于金字塔尖产品,其他企业进入的前提是拥有可靠的技术来源。

在合成树脂领域,关注工程塑料,特别是改性塑料生产的需求,产品多元化和定制化发展;

在合成橡胶及弹性体领域,关注可应用于绿色轮胎的合成橡胶产品(主要为SSBR和IIR等),轮胎以外市场关注热塑性弹性体的发展;

在合成纤维领域,关注高强度纤维及其复合材料发展及对涤纶具有一定替代作用的PTT等合成纤维用聚合物。

近些年,西欧、美国和日本的高端石化产品消费量出现了不同幅度的下降,预计未来随着经济的企稳,这些发达国家和地区的高端石化产品需求将有所回暖,但对其需求有限。这将意味着国外生产企业将目光瞄准发展中国家的市场(尤其是中国),将把更多的高端产品销售到中国。因此,国内高端石化生产企业及准备进入的企业将必须考虑进口产品的竞争问题。

(1) 开发高附加值及高性能原创产品

目前国内市场上的高端石化产品产品质量、价格参差不齐,国内高性能产品基本通过进口或从外资企业采购,因此企业须加强自主研发实力,增加原创产品,开发高附加值、高性能的产品,满足国内高端需要。

(2) 加强产品的应用型研究

未来的研究应该将改性、加工工艺改进与创新结合起来,从而开发出高性能产品,进一步拓宽应用范围。经过不断研究,综合性能将日益提高,应用前景更加广阔。但是这种研究还处在很不完善的阶段,因此,相关企业应加强产品的应用型研究,为客户提供整套的解决方案。

(3) 为客户提供“一站式”服务,提供一体化、高水平“解决方案”

通过产品定制、产品工程化和产品服务三个环节无缝衔接,采用行商销售模式,重视售后技术服务,提高技术层次配备。增强市场和服务意识,以客户消费需求为中心,采用为用户提供解决方案的模式进行高端产品的推广应用,必要时与用户联合开发产品市场的新用途。

参考文献

[1]. 陈万友,吕洁,李晶,等. 聚甲基丙烯酸甲酯模塑料生产技术与市场需求[J]. 弹性体,2009,(4):70-73.doi:10.3969/j.issn.1005-3174.2009.04.018..

[2] ]刘兆峰,曹煜彤,胡盼盼,等. 对位芳纶产业化现状及其发展趋势[J]. 高科技纤维与应用,2012,(3):1-4.doi:10.3969/j.issn.1007-9815.2012.03.001..

[3] ]郑艳超. 超高分子量聚乙烯纤维的性能与应用[J]. 辽宁丝绸,2016,(4):12-14.doi:10.3969/j.issn.1671-3389.2016.04.006..

[4] 谢云峰,王亚涛,李顺常. 碳纤维工艺技术研究及发展现状[J]. 化工新型材料,2013,41(5):25-27.doi:10.3969/j.issn.1006-3536.2013.05.009..

[5]“十三五”和“十四五”石化行业高质量发展研讨会资料 石油和化学工业规划院。

[6]于清溪. 聚苯乙烯系热塑性弹性体(SBC)生产发展与市场消费概论[J]. 橡塑技术与装备,2017,(17).doi:10.13520/j.cnki.rpte.2017.17.004.

[7] 王玉瑛,辛平,李琳. 乙丙橡胶生产及市场分析[J]. 化学工业,2018,36(3):48-54.doi:10.3969/j.issn.1673-9647.2018.03.010.

作者:桑晋(中国寰球工程有限公司北京分公司, 北京, 100012)