摘要:以3个炼油厂的失活加氢裂化预处理催化剂为例,通过对比待生剂和再生剂的物理化学性质,发现P,Si和As等无机元素是造成催化剂永久失活的诱因。P和Si的沉积导致催化剂孔道结构堵塞,孔体积显著降低,且P对孔结构的影响程度远高于Si。而As和P都能够与活性金属作用,导致活性金属中毒。针对加氢裂化装置加工重质原料油的需求,提出了提升预处理催化剂孔结构性能和容垢能力,合理级配不同功能催化剂,控制好原料的性质和筛选合适的添加剂等对策,以实现装置长周期高效运行。

关键词:加氢裂化 预处理催化剂 杂质沉积 催化剂中毒 失活

在加氢裂化生产中,因加工原料和工艺条件的不同,催化剂活性显示出明显差异性。催化剂的失活原因主要为催化剂结焦[1-2]、大量杂质沉积[3-5]以及金属中毒[6]。加氢裂化装置原料相对较轻时,尚未出现催化剂严重失活的问题,但掺炼部分较重原料后,工业装置出现了催化剂因特殊因素影响而失活的问题。通过对加氢裂化工业装置失活预处理催化剂进行分析,总结出引起预处理催化剂失活的典型因素,并从催化剂研发和炼油厂操作的角度提出相应的对策。

1、催化剂样品

选用了3个炼油厂的失活加氢裂化预处理催化剂,所有待生剂均为满周期的工业催化剂,在实验室焙烧得到再生剂。

2、原料性质与运行概况

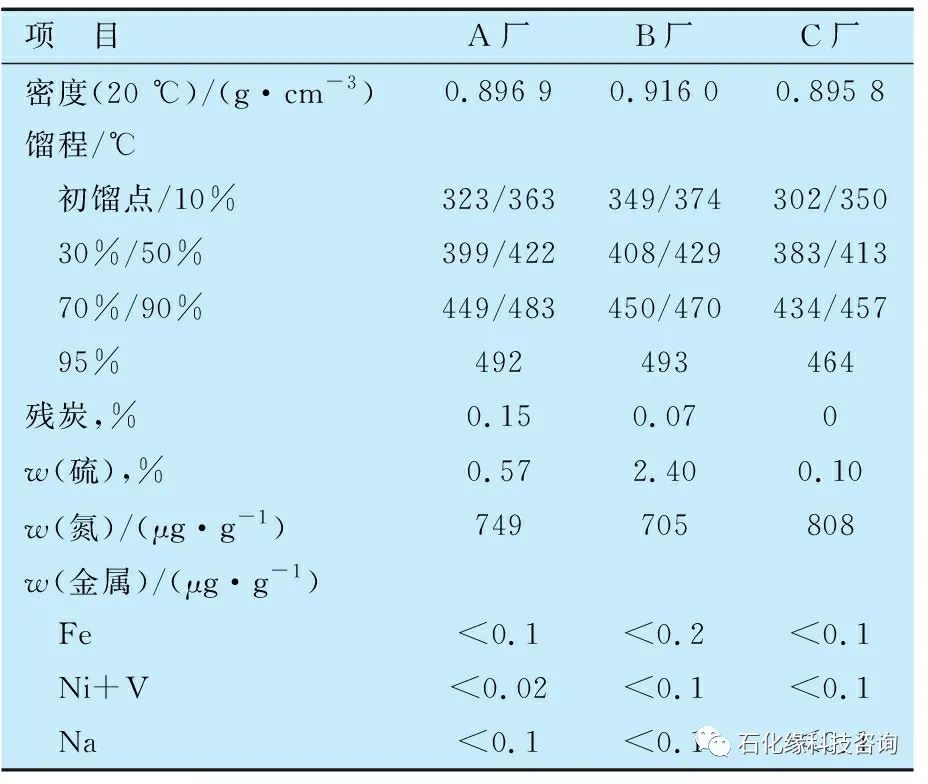

表1为3个厂家原料油的基本性质,其密度、残炭、馏程以及硫含量的差别比较明显。3种原料油中常见金属元素含量均远低于炼油厂设定的限值。

3个炼油厂在整个运行周期中,加氢裂化预处理催化剂床层均出现了反应温升降低、脱氮能力下降的问题,需要提高反应温度来控制预处理油的氮含量,保证裂化段催化剂的稳定运行。

3、催化剂的表征与分析

3.1 A厂催化剂

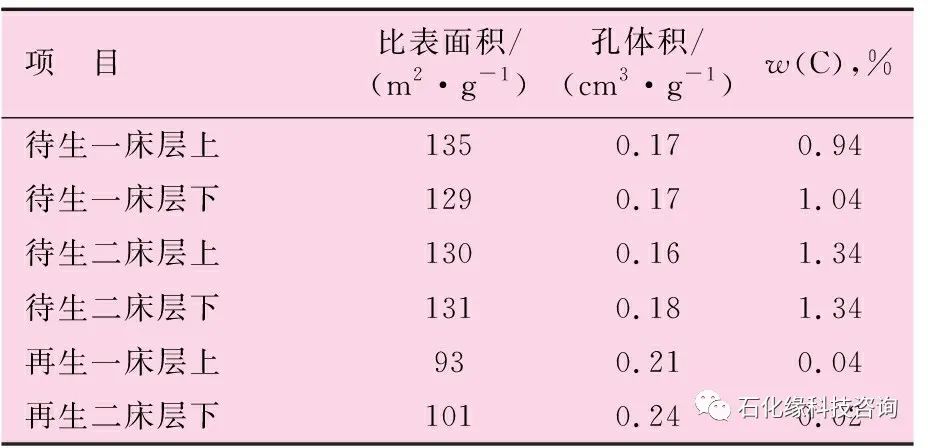

A厂不同位置的加氢裂化预处理催化剂的孔结构数据见表2。相较于新剂(孔体积0.33 cm3/g,比表面积160 m2/g),待生剂的比表面积损失了约19%,孔体积的损失率最高接近50%;再生剂的孔体积恢复至0.21 cm3/g,损失率仍近33%。脱除积炭的再生剂孔结构未能得到恢复,明显存在其他杂质堵塞孔道。

表1 原料油的基本性质

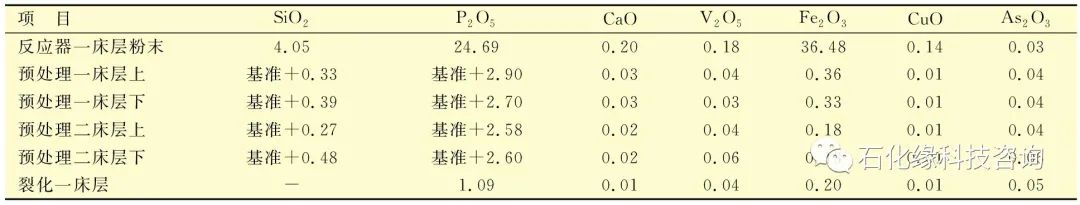

表3为再生剂以及床层粉末的XRF(X射线荧光法)元素分析数据。反应器一床层拦截了原料油携带的大部分杂质,再生剂的SiO2增量和Fe2O3的质量分数均未超过0.5%,不足以严重堵塞孔道结构。而各床层催化剂均含有大量的P2O5,预处理二床层下部的P增量几乎与上部的相当,此外,原本不含P的裂化床层也检测到P2O5,可见P已贯穿了所有预处理催化剂床层,并影响了后续的裂化催化剂。由此可见,P的大量沉积是催化剂孔结构损失和活性丧失的主要因素。P可能来自于工业缓蚀剂,其覆盖于催化剂颗粒外表面,遮蔽表层的活性金属,且能形成交联物质封堵进入催化剂颗粒内部的通道[7]。

表2 催化剂的性质(A厂)

表3 再生剂的XRF分析数据(A厂)

3.2 B厂催化剂

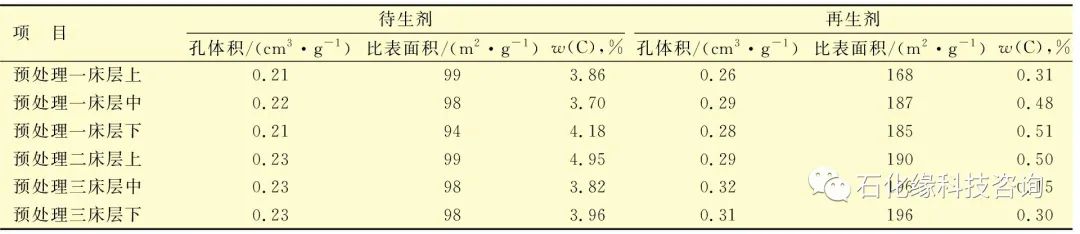

B厂待生剂和再生剂性质见表4,由上至下,待生剂的比表面积和孔体积逐渐增加,下层催化剂孔道结构受杂质影响较小。经过再生处理,催化剂孔结构未能恢复(新剂孔体积0.38 cm3/g,比表面积181 m2/g),尤其上面两个床层的催化剂孔体积仅为新剂的50%左右,催化剂部分孔结构仍被杂质覆盖。

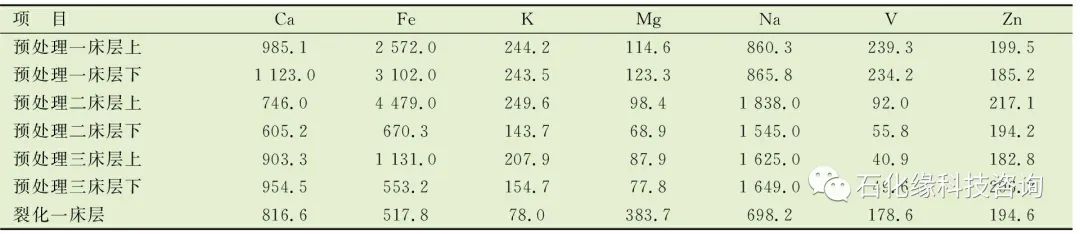

采用ICP(电感耦合等离子体质谱法)检测不同床层催化剂上的金属杂质,其结果表见5。由表5可知,再生剂上常见金属元素基本不会造成催化剂孔结构严重堵塞。

表4 待生剂和再生剂性质(B厂)

表5 再生剂的ICP元素分析(B厂)

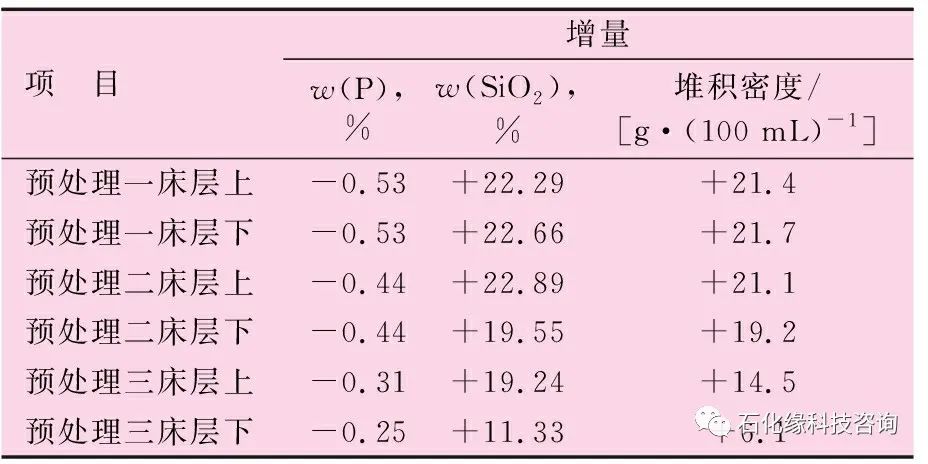

对再生剂进行无机分析,结果见表6。与新剂相比较,再生剂的P含量相差不大,而SiO2增量最高达22.89%,甚至三床层下部的增量也达11.33%,远高于新剂。由此可见,B厂预处理催化剂中Si的大量沉积是造成催化剂孔结构不能恢复的主要原因。SiO2沉积在催化剂颗粒的孔道中,降低了反应物的传质效率,且覆盖掉了部分活性金属,导致其难以恢复至活性状态[8-9]。

表6 再生剂的无机分析(B厂)

3.3 C厂催化剂

表7为C厂待生剂和再生剂的孔结构参数。与新剂(孔体积0.35 cm3/g,比表面积187 m2/g)相比较,待生剂的孔体积降低幅度较小,而比表面积减少幅度较大。再生剂的比表面积均能恢复到160 m2/g以上,孔体积的恢复率达到84%。积炭主要影响比表面积,对孔体积影响较小,能通过焙烧恢复孔结构。

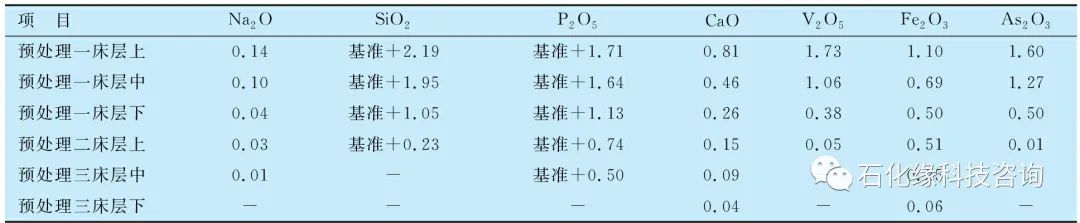

表8为再生剂的XRF分析结果,由表8可知:再生剂中出现了SiO2,CaO,V2O5,P2O5,Fe2O3等杂质,还沉积了一定量的As2O3;杂质元素主要沉积在第一床层,且从上到下逐渐降低,二床层仅含有少量杂质;一床层上部催化剂P2O5增量为1.71%,略低于A厂。因此,P元素沉积造成的负面影响不可忽略。

不同于A和B两个炼油厂,C厂再生剂中含有更多的V和As。研究表明,V沉积是造成催化剂失活的原因之一[3]54。当催化剂AsO3质量分数达1.2%时,再生剂的脱硫活性能达到新剂的90%,而脱氮活性仅能恢复70%[10]。砷化物在临氢状态下易生成具有共用电子对的AsH3,其能与活性金属的空电子轨道相互作用,造成催化剂活性金属永久失活[11]。第一床层上部催化剂V2O5质量分数为1.73%,As2O3质量分数为1.60%,会对上层催化剂活性造成严重影响。

表7 待生剂和再生剂孔结构参数(C厂)

表8 再生剂XRF分析(C厂)

4、延长催化剂使用寿命的对策

4.1 催化剂研发

为了更好适应重质原料油的加工需要,且保证装置长周期的稳定运转,催化剂的研发应在保证催化剂脱硫和脱氮性能的前提下,适度地提高催化剂的容杂能力,避免杂质沉积堵塞孔道结构。可适当地提高催化剂载体的孔体积、孔径或改变催化剂的外形结构。同时,在保证颗粒强度的前提下,提高成型催化剂颗粒内部大尺寸扩散通道含量、分布的均匀性和连通性,从而提升原料油在催化剂颗粒内部的传质效率。此外,将具有不同功能或颗粒外形的催化剂进行有效级配,充分发挥各种催化剂的功能优势。

4.2 装置运行的对策

根据3套装置失活加氢裂化预处理催化剂的物理化学性质分析结果,炼油厂应该重视以下2方面:①随着掺炼劣质原料油,炼油厂应该加大对原料油杂质的分析力度,尤其是无机杂质,查清杂质的来源,并增加除杂设备加以控制;②在加工高硫原油时,掺入的缓蚀剂或消泡剂等添加剂,可能会引入非金属杂质造成催化剂活性降低,炼油厂应该关注其使用效果以及对催化剂的影响。

5、结 论

通过对3套加氢裂化装置失活预处理催化剂的解析,探明P,Si以及As等无机元素是不可忽视的杂质来源,其会逐渐沉积在催化剂中,堵塞催化剂孔道结构,甚至覆盖部分活性中心,造成催化剂永久失活。为了更好地实现催化剂长周期平稳运行,炼油厂应该加强原料油中无机元素的分析和监控,同时,加强杂质元素的溯源跟踪,寻求替代品或增加除杂设备以减少杂质的非必要引入。

作者:王会刚,杨占林,姜虹,丁思佳,刘奕(中国石油化工股份有限公司大连石油化工研究院,辽宁省大连市)