某炼油厂常减压延迟焦化联合装置正常生产时,存在加热炉尾气排放不达标、设备静密封点VOCs泄漏、外送水带油、设备检维修废油未回收和焦池周边粉尘超标等问题。采取了更换加热炉低氮燃烧器、使用螺栓定力距紧固技术和LDAR技术、改善原料性质、焦炭塔给水操作优化、增加分馏塔顶在线除盐项目、增加污油回收设施和焦池焦炭密闭输送等管控措施。装置加热炉尾气氮氧化物含量降至18.7~26.3 mg/m3,焦炭塔36处大油气线、阀门法兰泄漏情况得到控制,消除其他设备泄漏静密封点152处,电脱盐含盐污水、焦化装置含硫污水合格排放,减少了焦化装置分馏塔水洗产生的含盐废水和污油,设备检修污油每年回收4~5 t,焦池周边粉尘含量下降至0.3~1.9 mg/m3,现场环境污染得到了明显改善。

关键词:常减压延迟焦化联合装置 污染源 泄漏 管控

某炼油厂常减压焦化装置设计加工塔河劣质稠油,常压部分设计处理塔河稠油能力为350 万t/a;减压部分设计规模为50万t/a,延迟焦化部分设计处理常压渣油的能力为220万t/a。装置采用原油经常压蒸馏后常底渣油直接进延迟焦化装置的工艺流程,另外仍有部分常底渣油进入减压装置生产沥青。装置由换热、“一脱三注”、常压、减压、分馏、焦化反应、吸收稳定、吹气放空及切焦水、冷焦水处理、除焦系统等组成。

1 加工原油性质及装置重点污染源

1.1 塔河原油与进口油、胜利原油基本性质对比

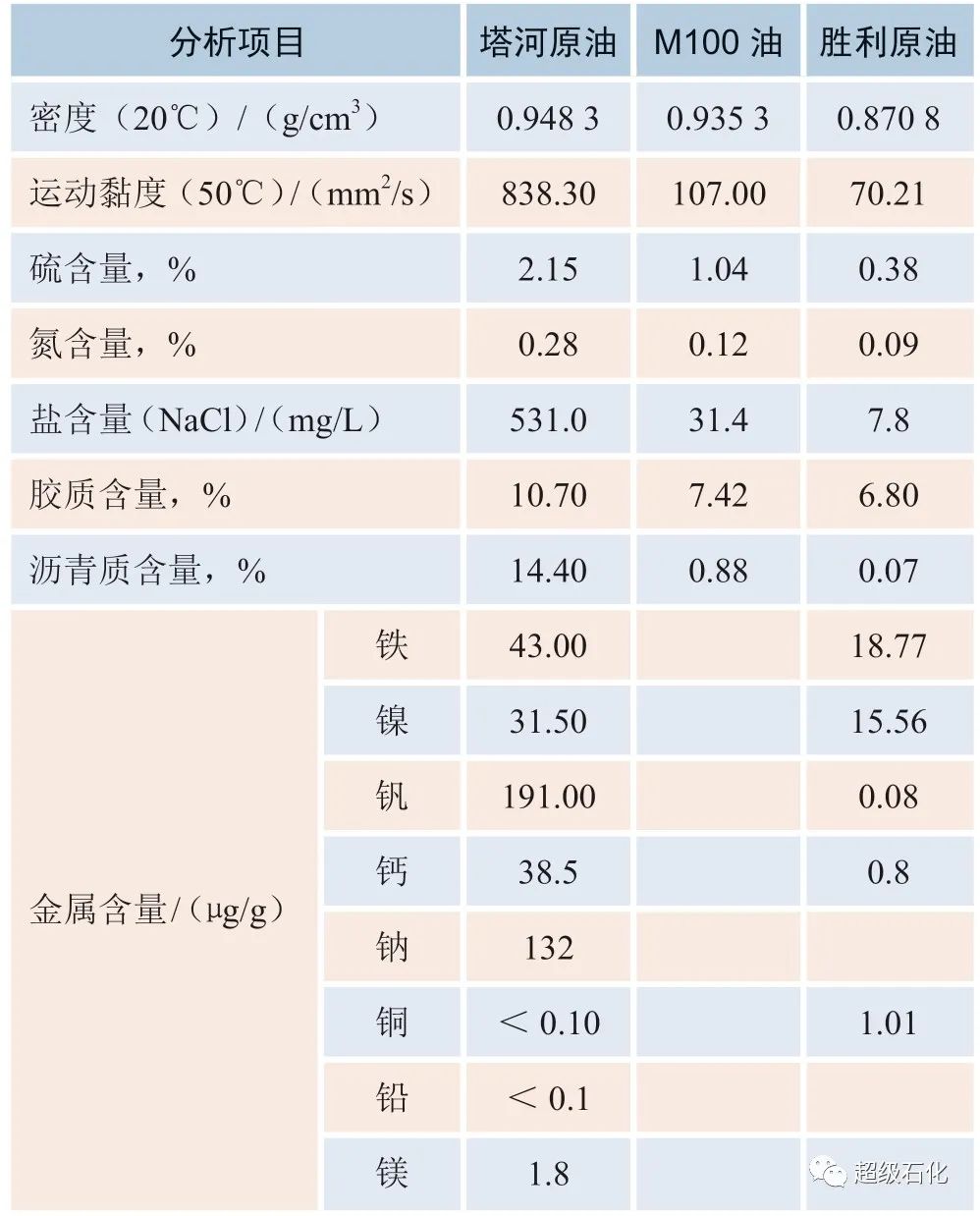

胜利原油主要是地方炼厂的指标油,进口油以M100最为典型,其具体性质见表1。

由表1可以看出,塔河原油与进口M100和胜利原油比较,塔河原油具有高密度、高黏度、高硫含量、高氮含量、高盐含量、高胶质含量、高沥青质含量、高金属含量等特性[1]。塔河原油性质差,生产加工难度大,设备故障率高,环境污染控制难度相应增加。为了满足国家环保部门出台的相关环境保护法律法规,装置通过一系列管控措施,降低了环境污染。

1.2 装置重点污染源

常减压延迟焦化装置的重点污染源类型可分为气体、液体、固体,见表2。

2 管控措施

2.1 改造常压装置加热炉燃烧器

根据《石油炼制工业污染物排放标准GB 31570-2015》规定,工艺加热炉排放烟气中氮氧化物排放限值为150 mg/m3,常压装置常压炉运行期间烟气中氮氧化物含量在130~155 mg/m3波动,不符合排放要求。2018年4月停工检修时将常压炉燃烧器更换为低氮燃烧器,开工后各项数据达到国家排放要求,氮氧化物含量下降至18.7~26.3 mg/m3,效果明显。

表1 原油基本性质比较

表2 装置污染点及污染因子

2.2 法兰紧固使用螺栓定力距紧固技术

延迟焦化属于半连续生产装置,焦炭塔附属管线温度在焦炭塔生焦周期内出现50~500℃的波动,大油气线、阀门法兰经常出现泄漏,污染环境,泄漏较大时,甚至引发火灾。2018年大检修期间使用螺栓定力距紧固技术[2],紧固易泄漏的焦炭塔高温油气法兰,开工正常生产20 个月,焦炭塔36 处大油气线、阀门法兰再未出现过泄漏情况,减少了环境污染,提高了装置的安全运行水平。

2.3 使用LDAR 技术,开展密封点泄漏检测与修复

装置通过移动式检测仪器,每季度检测一次生产装置中阀门盘根和法兰等密封点,并在规定期限内采取有效措施修复泄漏点,控制物料泄漏损失,减少对环境造成的污染。通过LDAR 技术[3],装置第一季度泄漏点被检测出来,其中加热炉区域监测发现56 个,吸收稳定区域监测发现43 个,其他区域监测发现共计53个,后期全部消缺,装置区域内异味明显下降。

2.4 掺炼顺北轻质原油,降低原料密度和黏度

塔河重质原油开采量较大,原油密度逐年上升,原油劣质化,电脱盐操作难度增加,电脱盐含盐污水含油量在1 000~2 000 mg/L,经常冲击下游污水厂,导致污水厂废水总排放口指标超标。2019年5月原油掺炼顺北轻质原油,掺炼比例为5%,降低了原油密度和黏度,原油密度由950 kg/m3左右降至944 kg/m3 左右,同时优化电脱盐运行参数,电脱盐含盐污水含油量由1 500 mg/L 下降至200 ~300 mg/L,减少了对污水厂的冲击。

2.5 优化操作,降低焦化装置放空系统污水带油

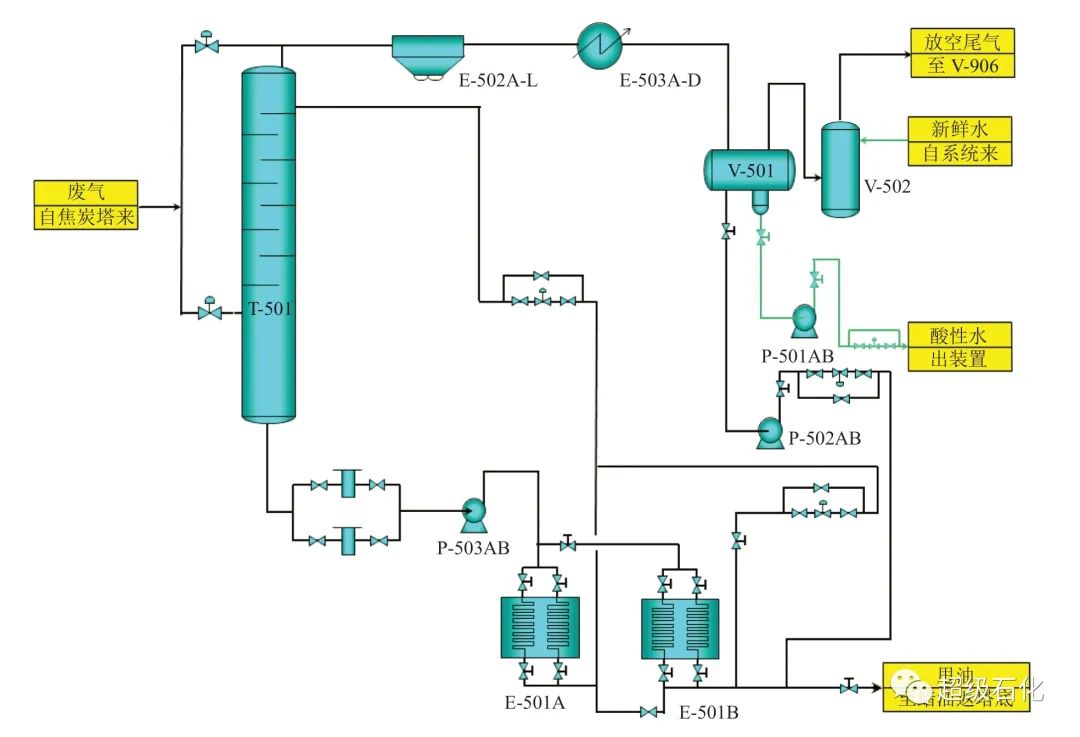

装置含硫污水全部送至硫黄装置酸性水汽提单元,因延迟焦化装置焦炭塔放空系统(如图1)运行不稳,导致油水分离罐V501含硫污水带油送至硫黄装置,影响酸性水汽提塔的正常运行,严重时造成硫黄装置脱硫净化水氨氮和硫化物不合格。2019年装置开展如下优化操作,降低含硫污水带油。

2.5.1 降低焦炭塔初期给水量,降低放空塔进料负荷

在焦炭塔给水时,先停止焦炭塔大吹汽蒸汽,再将冷焦水送进焦炭塔。停汽后给水过小会造成生焦孔堵塞,给水进不了焦炭塔,给水过大会造成放空塔进料负荷增加,放空塔气速增加,大量污油带至油水分离罐V501。通过长期跟踪与现场操作,在焦炭塔停汽后先将冷焦水量提至40 t/h,操作人员确认给水进入焦炭塔后,再将冷焦水量降至20 t/h。通过优化操作,降低了放空塔进料负荷,塔内气速下降,避免了焦炭塔给水期间放空塔污油直接带至油水分离罐V501。

图1 焦炭塔放空系统工艺流程

2.5.2 降低放空塔塔顶温度

在焦炭塔放空期间,启动塔底泵P503AB 打回流,控制放空塔塔顶温度,但塔顶温度较难控制,最高时可达到250℃,这时部分汽油组分被带到油水分离罐V501。为降低塔顶温度,要求班组在塔顶温度较高时,投用放空塔回流冷却水箱E501AB,降低回流温度,同时在每次放空塔塔顶温度较高时,使用罐底泵P502AB将油水分离罐V501内污油通过回流管线送至塔顶,降低放空塔塔顶温度。目前放空塔塔顶温度控制在≯200℃,有效控制了污油携带量。

通过以上操作优化,油水分离罐V501含硫污水油含量从3 000~5 000 mg/L降低至150~200 mg/L,解决了含硫污水带油对下游硫黄装置酸性水汽提单元的冲击。

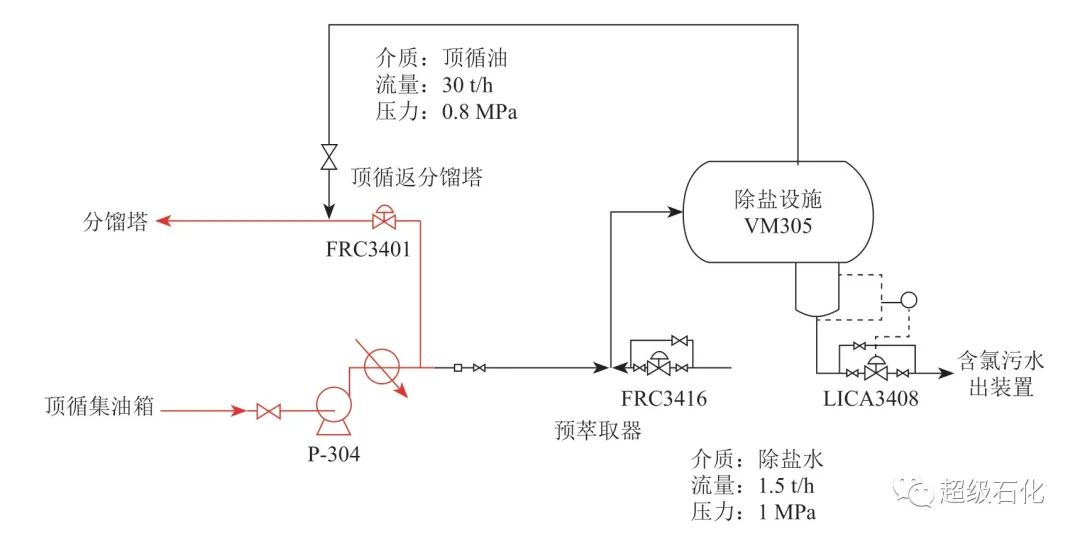

2.6 增加分馏塔顶循侧线在线除盐系统

焦化装置加工塔河劣质稠油,原料油性质恶劣,电脱盐运行效果差,脱后含盐(NaCl)5 ~10 mg/L,加快了常压焦化装置分馏塔顶部结盐速率。装置通过每季度一次的水洗,带走结盐,但每次水洗时会产生高盐废水和污油500~700 t,增加了下游装置处理难度,同时在水洗时,装置现场异味较大。

2018年8月焦化装置分馏塔顶循系统增加侧线除盐设备,流程见图2。分馏塔顶循环油自分馏塔抽出后,经过分馏塔顶循环泵P304 升压后冷却分成两部分,一部分直接返回分馏塔,一部分顶循油去新增侧线除盐设备VM305 脱除氯离子,该部分顶循油与1.5~2 t/h的除盐水混合进入除盐设施,初步萃取,将油相中的大部分氯离子转移到水相当中;油水混合相进入液液萃取-旋分聚结器进一步萃取和油水分离,完成整个循环油的脱除氯离子过程;脱除氯离子后的循环油与其余的循环油在调节阀FRC3401后混合返回分馏塔,含氯离子的污水外排至含硫污水处理装置。

在投用分馏塔顶循侧线除盐设施运行20个月以来,分馏塔顶无明显结盐现象,减缓了分馏塔顶循环油结盐腐蚀,降低了水洗频次,减少了含盐废水和污油的产生量,提高了顶循系统运行寿命,保证了装置的平稳操作。

图2 分馏塔顶循侧线除盐设备流程

2.7 增加装置废油回收设施

装置日常废油产生途径主要有:①动、静设备检维修产生的污油;②检查油品颜色、采样置换产生的污油;③油雾润滑系统产生的污油。装置产生的污油以前直接从装置地沟外排至下水井,未进行回收,造成现场环境及土壤污染。为了回收这部分污油,在装置污油罐顶增加收油漏斗,日常产生的污油利用小桶回收,小桶装满后将污油通过漏斗流至轻污油罐,当轻污油罐液位达到一定高度时,启动污油泵将污油回炼至延迟焦化装置。因此每年回收污油4~5 t,减小了环境及土壤污染,同时也增加了经济效益。

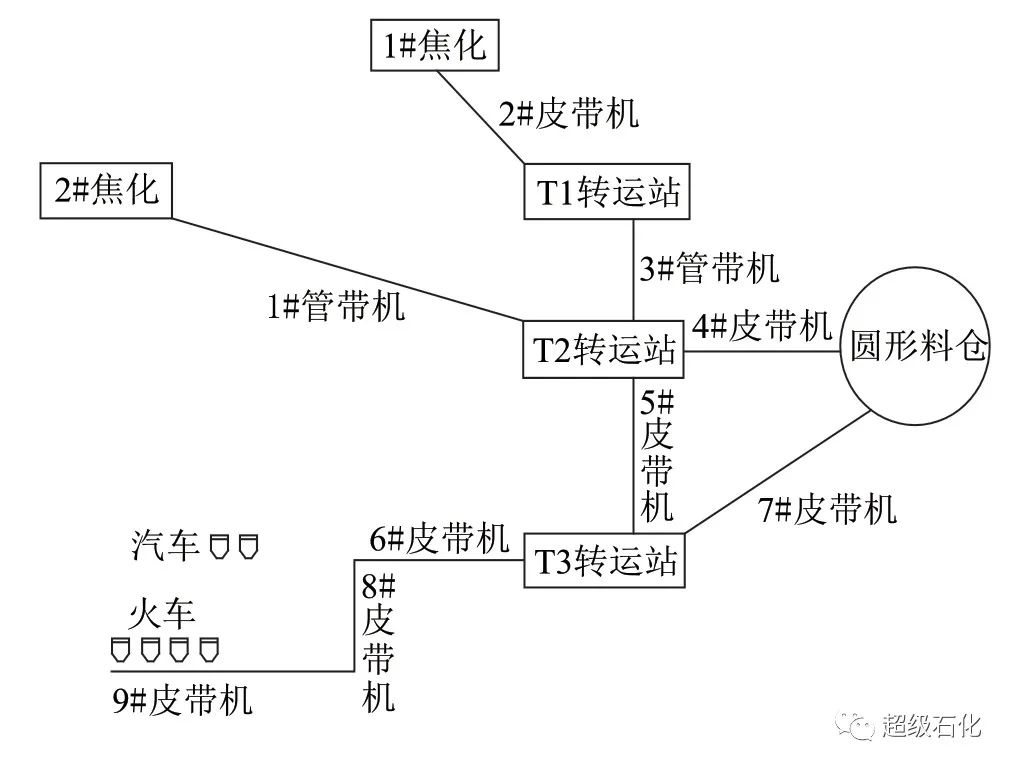

2.8 焦池焦炭密闭传输

延迟焦化装置焦炭塔冷焦完毕后,使用水力除焦将焦炭塔内的焦除至焦池,焦块在焦池里浸泡,温度降至常温,通过行车抓斗转运至汽车,汽车再倒运至储焦厂,在倒运过程中,造成焦池周边及倒运路线焦粉“四处飘落”,焦池周边粉尘含量在8 mg/m3左右。为治理现场环境,新建焦炭密闭传输系统,主要负责1#、2#延迟焦化装置石油焦的转运、储存、汽运和铁运出厂。焦炭密闭传输系统共有7条工艺流程(如图3所示),包含1#焦化石油焦至圆形料仓堆料流程、2#焦化石油焦至圆形料仓堆料流程、圆形料仓焦炭装汽车流程、圆形料仓焦炭装火车流程、1#焦化焦炭至露天焦场流程、2#焦化焦炭至露天焦场流程、露天焦场石油焦装汽车流程。使用焦炭密闭传输系统后,焦池周边粉尘含量下降至0.3~1.9 mg/m3,消除了汽车倒运过程中焦粉对周边环境的污染。

图3 焦炭密闭传输设施流程

3 结论

通过装置的生产优化及改造,加热炉废气排放达到国家环保要求,设备密封点泄漏得到有效治理,送往下游装置的含盐污水、含硫污水带油情况明显下降,减缓了延迟焦化装置焦池周边焦粉“四处飘落”的现象。常压焦化装置的污染源得到有效管控,现场环境得到改善,为下游装置的安全环保运行提供了保障,同时也取得了一定的经济效益。

作者:徐伟 (中国石化塔河炼化有限责任公司)