摘要:介绍了国外美国ExxonMobil公司和沙特SABIC公司以及国内中国石油、中国石化、中国海油的智能炼化企业建设总体水平,对比了国内外之间的差距,提出了我国大型炼化一体化智能炼化企业的特点与建设纲领。结果表明:国外智能炼化企业建设主要在横向供应链和纵向生产链的智能化建设,以及注重环保、节能、安全和资产的综合管理3个方面;在运营管理上,国外炼化企业首先在企业组织系统上构架智能优化管理团队和技术团队,其次开发和应用先进的技术和软件打造最先进的智能优化工具,第三是强化系统间集成提高智能优化效率,最终为企业带来了巨大的经济效益提升。而我国炼化企业的智能炼厂建设整体水平较低,大部分炼厂还未达到智能工厂1.0的水平。其建设覆盖范围广、涵盖内容多,但各领域的建设从专业团队的组织架构、建设精度和先进程度与国外相比仍有较大差距。建议我国大型炼化一体化智能炼化的建设要从组织架构上搭建专业团队进行炼化一体化型的设计规划与实施,对炼油厂和化工厂有区别的智能化建设,最终实现实时数据及时共享与应用、智能预知预警、各个环节协同优化、智能科学统一决策等4个方面的功能。

关键词:智能炼化;炼化一体化智能化;横向供应链;纵向生产链;智能优化

随着云计算、大数据、物联网、移动互联网、人工智能等技术的发展及应用,石油化工行业也提出了“智能炼化”的概念,并与“两化融合”、“工业4.0”、“智能制造”、“智能工厂”等概念一脉相承。我国企业的工业化和信息化深度融合成为我国智能工厂建设的开端[1]。德国在2011年汉诺威工业博览会上提出了工业4.0的概念,并将制造业强国政策上升至国家战略,由此离散工业的智能制造和智能工厂被广泛关注[2,3]。“智能制造”的发展主要经历了智能制造、互联网+制造、人工智能+制造3个阶段[4],与其对应的智能工业管理也经历了智能工业管理1.0(福特生产线)、日本的智能工业管理2.0(精益管理思想)、德国的智能工业管理3.0[企业资源计划系统(Enterprise Resource Planning, ERP)和制造执行系统(Manufacturing Execution System, MES)],以及目前尚未成熟的智能工业管理4.0理念[横向供应链上集成供应链计划、MES及相关业务流程,并在纵向生产链上能够上接ERP、下连集散控制系统(Distributed Control System, DCS),形成垂直的数字化智能工厂自动化链] [2]。因此,“智能工厂”更多的是指在“人工智能+制造” 技术基础上拥有智能工业管理4.0的工厂。国内外大型炼化企业对“智能炼化”概念的理解,直接影响着炼化企业“智能炼化”的建设目标和建设内容。本工作介绍了国外美国ExxonMobil公司和沙特SABIC公司以及国内中国石油、中国石化、中国海油的智能炼化企业建设总体水平,对比了国内外之间的差距,提出了大型炼化一体化智能炼化企业的4大特点与建设纲领,为我国智能炼化企业的建设提供参考。

1、国内外智能炼化企业的发展

1.1 国外

在国外,“智能炼化”的概念随着炼化企业信息化的建设而逐渐被提出。20世纪70年代流程工业信息化的利润机会在DCS,至90年代则转向了ERP,进入21世纪,新的利润机会让位给了MES [5]。基于MES的应用,ASPEN公司提出了智能化工厂解决方案,首次提及智能炼厂的概念,并在英国BP公司、荷兰Shell公司等实施。随着炼化企业信息化建设的发展,企业功能架构图也随之固定,经典的“三层次构架”模式被广泛采纳,即底层的生产执行层(DCS等)、中间的生产管理层(MES等)及顶层的经营管理层(ERP等)。此时提出了炼化企业的横向供应链和纵向生产链的概念,前者泛指炼化企业的原油生产、运输、仓储到炼化生产、产品仓储、物流、销售的整个业务,后者泛指炼化企业的生产管理、生产执行等全部业务。

1.1.1 ExxonMobil公司

ExxonMobil公司作为国外先进炼油厂的代表,面对横向供应链上涉及到的从原油贸易与运输、炼化生产、一次物流、油库管理到终端销售等环节的挑战,启动了全球油品移动(Global Oil Movement, GOM)项目的智能化建设。通过建立专业的智能优化团队,进行了调度平台的系统集成,实现了炼厂、油库、加油站油品移动的动态监控和调度管理,提供需求预测一致性、调度及时性,优化产品库存,提高了供应链上下游一体化业务协同运营能力,在全球范围内,ExxonMobil公司在任何给定的时间内可管理约3.3亿桶化工品库存,实现了分层次、分地区的库存可视化和优化。

ExxonMobil公司在纵向生产链的智能优化方面,首先提出了“分子管理”理念,并于2002年启动了“分子管理”项目(“分子炼油”),通过建立专业的智能优化团队开发“分子管理”技术,建立了众多炼油装置的反应动力学模型进行优化,进而开发了实时优化模型,结合先进控制系统(Advanced Process Control, APC)实现了炼油装置的实时优化(Real-time Optimization, RTO),进一步提高了炼油生产效率。ExxonMobil公司宣称2007年取得了7.5亿美元的效益,2002~2008年间每年平均增加5亿美元的效益,成为ExxonMobil公司整个炼化技术框架中最为重要的环节[6]。此外, BP公司和Shell公司在强化生产过程的优化及智能化方面也注重流程模拟和实时优化技术研究,通过专业团队的研发,开发并形成了具有自主知识产权的装置优化模型,使得整个炼油过程的决策更加经济化。

在能源管理方面,ExxonMobil公司建立了全球能源管理系统(Global Energy Management System, GEMS),总结了200多个节能最佳实践和12类绩效衡量计算方法。

1.1.2 SABIC公司

SABIC公司是中东地区最大、盈利最多的非石油公司,作为国外先进石化工厂的代表,主要从事烯烃、聚烯烃和碳氢化合物的生产和销售。无论在销售量还是产品多样性方面,该公司均位于世界领先的石化公司之列。通过专业团队的智能化建设,在横向供应链上注重供应计划、需求计划、生产计划、销售于运营、原料供应、产品配送、长短期计划等各个系统集成,打造全新的供应链体系[7]。在纵向生产链上,特别强调设计一个集成的MES系统,关联了计划调度系统、ERP,APC,DCS,实现自动化控制的RTO,提高了对市场响应的灵敏性。最终实现了提前4周预测库存、成分、进料使用和产品产量,物料平衡准确性更高;改进了生产预测能力;以区域需求和供应为驱动,有效地对装置生产进行调整和优化,提高了市场响应灵敏性,实现了产供销存一体化优化。

综上所述,国外智能炼化建设注重横向供应链和纵向生产链的智能化建设,以及环保、节能、安全和资产的综合管理3个方面的建设。因加工工艺的不同,炼油厂和化工厂的智能化建设重点又有所不同。其中炼油厂的横向供应链的智能化建设注重系统集成、优化技术应用、物流协同3个方面的建设,纵向生产链上更加注重分子炼油技术应用、自动化控制应用。化工厂的横向供应链的智能化建设注重系统集成、物流协同、市场响应,纵向生产链更加注重自动化控制应用。在运营管理上,国外炼化企业首先在企业组织系统上构架智能优化管理团队和技术团队,其次开发和应用先进的技术和软件打造最先进的智能优化工具,第三是通过有效的系统间集成来有效提高智能优化效率,为公司的生产运营提供最佳决策方案,最终降低了企业成本,提高了目标产品收率、生产效率、市场响应灵敏性,为企业带来了巨大的经济效益提升。

1.2 国内

1.2.1 中国石化

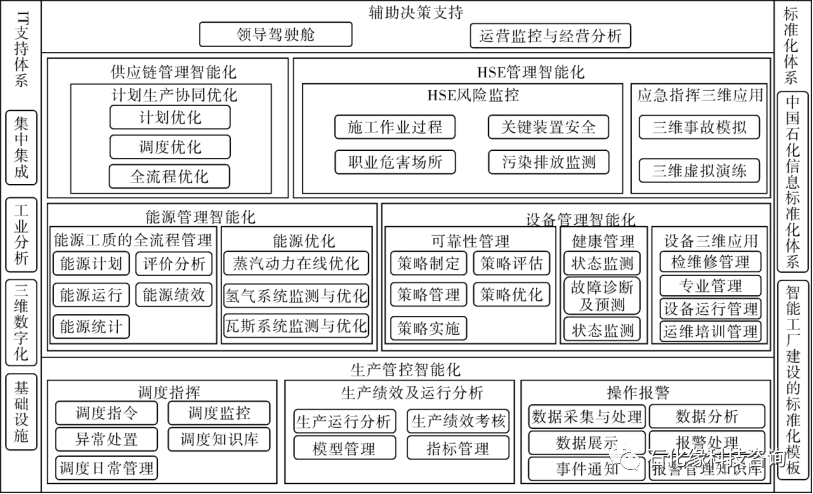

中国石化高度概括了“智能工厂”的5个特征:自动化、可视化、信息化、模型化和数字化。中国石化李德芳[8]给出了智能炼化企业建设在业务维度上的定义:智能炼化面向炼化生产的全产业链环节,将新一代信息技术与现有炼化生产过程的工艺和设备运行技术,以及人进行深度融合,实现工厂横向供应链、纵向生产链,和端对端的高度集成,提升全面感知、预测预警、协同优化、科学决策的4项关键能力。中国石化“智能工厂”总体框架图如图1所示。

图1 中国石化“智能工厂”总体架构图

2011年3月,中国石化九江石化分公司(以下简称九江石化)开始启动“智能工厂”的总体规划工作,其纵向链建设的典型特点主要集中在可视化、智能优化、先进控制3个方面。可视化方面实现了大屏幕集成生产管控一体化、三维数字建模装置可视化、HSE管理和应急指挥实时化和可视化[9]。在智能优化建设方面,在国内首次采用核磁共振原油快速评价系统实现了对原油及中间馏分性质的快速评价,并将该系统在全流程优化中得到了深度应用,提升了PIMS软件,RSIM软件,SMES系统全流程一体化优化基础数据的准确性和敏捷性。在先进控制方面,九江石化主要以实现APC先进控制系统为主,目前已经实现了23套装置的先进控制系统的安装[10]。

1.2.2 中国石油

中国石油炼化企业的信息化建设平台依托Honeywell公司的DCS、MES、RPMS系统进行建设。在智能炼化纵向链的建设方面,依托中国石油兰州石化公司重点建设了炼油装置三维建模[11],实施了“数字化工厂研究与试点应用”项目。作为中国石油旗下首个国家“智能工厂”和“人工智能应用”双试点的企业,中国石油长庆石化公司已于去年率先启动“两化融合”示范试点建设。近年来,中国石油石化企业将炼油生产自动化与信息化相结合,不断推动生产管理由数字化向智能化迈进。

1.2.3 中国海油

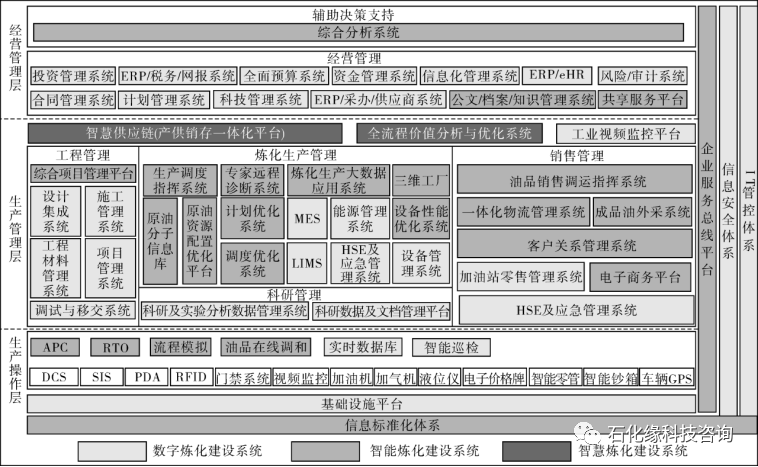

中国海油吴青[12]根据不同炼化企业智能化工厂建设的实践,总结出8个特征:自动化、数字化、可视化、模型化、集成化、网络化、智能化、绿色化[12]。在此基础上,提出了智能炼化的概念,即智能炼化是在数字炼化的基础上,以信息化为主导,将生产过程由自动化、数字化上升为知识化、最优化的过程;并且提出了建设智能炼化的3个要素:数字炼化是基础、智能炼化是核心、智慧炼化是目标[13-16],如图2所示。在智能炼化企业建设方面更加注重整体规划、分步实施、重点建设的方针,重点建设4大平台:数据采集平台、互联互通平台、智能控制平台、协同应用平台。

图2 中国海油智能炼化建设分步实施的功能框架图

综上所述,我国炼化企业的智能炼化建设工作可以分为2个明显的阶段:(1)智能炼厂1.0阶段,自2010年起国内少数石化企业已开始了智能制造的示范探索,即自动化;(2)智能炼厂2.0阶段,自2015年以来,更多的国内外企业对炼化企业全生产过程开展智能优化技术研发与示范的工作[17]。以中国石化企业为代表的智能炼化建设在国内处于领先水平,建设范围广、涵盖内容多,但是各领域的建设,从专业团队的组织架构、建设精度和先进程度与国外相比仍有较大差距,其中先进示范炼厂的智能化水平仍处于智能炼厂2.0的起步阶段,仍需投入大量的人力、物力、财力开发和应用先进的智能化技术,逐步积累智能炼化建设经验,同时培养好专业人才梯队,为智能炼化的长期建设提供保障。

2、炼化一体化智能炼化的建设

随着炼化行业向着大型化、一体化的发展,结合国内外先进炼厂智能化建设的特点, “智能炼化”是指基于“人工智能+制造”阶段的智能制造技术之上的拥有智能工业管理4.0的智能工厂,但是在业务上有其自身的特点:横向供应链上应该实现从原油生产、运输、仓储到炼化生产、产品仓储、物流、销售的整个供应链的智能管理;纵向生产链上应该实现“人工智能+制造”型炼化生产管理、生产执行,即智能优化、智能调整和智能反馈。鉴于以往我国智能炼化建设的经验,当前大型炼化一体化智能炼化的建设需要突破传统智能炼化建设的方式,突出从组织架构上搭建专业团队进行炼化一体化型的设计规划与实施,对炼油厂和化工厂有区别的智能化建设,最终实现以下4个方面的功能。每方面的建设均需要业的人才队伍的支撑,才能保证智能炼化建设的专业性、先进性与持久性。

2.1 实时数据及时共享与应用

实时数据及时共享与应用是炼化企业实现智能化的基础。智能炼化企业的数据具有广泛性,横向供应链上包括原油价格数据、原油性质数据、原油运输数据、原油仓储数据、炼化生产数据、油品仓储数据、物流数据和销售数据等;纵向生产链上包括原油性质数据、原油加工方案数据、中间物料数据、装置操作参数、产品数量和性质数据、产品价格数据等。智能炼化企业数据应该具有实时性、及时性、共享性。通过炼化企业信息智能管理平台的建立,可以实时感知炼厂数据及其变化,及时共享到企业相关重要部门,进而通过智能优化模型进行模拟优化,为炼厂加工方案的调整提出最佳方案。

2.2 智能预知预警

智能炼化企业通过抓取有效的实时数据,通过各种预测模型的模拟计算,能够预知炼厂当前加工方案的生产结果与经济效益等信息。一旦出现异常的模拟结果,系统会自动警告企业可能发生的风险,为企业的正常生产保驾护航。智能预知预警的功能在横向供应链上,可以为企业提供原油采购风险、原油运输风险、原油仓储风险、原油加工风险、产品质量风险、市场需求风险等预警。而纵向生产链上,可以为企业的详细生产过程提供潜在风险预警,包括小到单台设备的正常运行、大到单元设备的正常操作等。准确的预测模型的建立是实现智能炼化预知预警功能的关键。

2.3 各环节协同优化

炼化企业是典型的流程工业,其复杂性导致企业经营过程中受制约的因素众多,模拟优化所得到的全厂最优加工方案往往并不是单个单元装置的最优结果,因而需要对全厂各个环节协同优化。在智能炼化的协同优化中,需要对横向供应链上的原油采购的性质、原油价格、原油产地、原油运输、原油仓储、原油可加工的方案、生产装置的操作参数及产品的仓储、产品的性质与价格、市场的变化等各环节,以及企业中、远期规划中的各个环节进行协同优化,保证炼化企业整体效益最大化。而在纵向生产链上,由于炼化一体化企业加工单元众多、装置操作复杂、各装置间密切联系,一个装置的变化会带来整个炼厂加工方案的改变,因此智能炼化在纵向生产链上需要协调各个装置的生产,保证炼厂的生产达到最佳盈利的状态。尤其是炼化一体化炼厂,炼油装置和化工装置的协同优化显得更加重要。因此,炼化一体化全局优化模型和各单元装置模型的建立是实现各环节协同优化的关键。

2.4 智能科学统一决策

炼化企业通过实时数据及时共享与应用、智能预知预警、各环节协同优化的功能,可以为企业做出科学统一的决策,这种决策一旦被人所确认,系统会自动分配决策到横向供应链和纵向生产链的各环节,配合操作人员进行有效的执行。执行的结果会第一时间通过实时数据反馈,智能系统会再次根据新的结果做出判断,确保炼化企业时刻在最佳运行状态,真正做到智能科学统一决策。

3、结束语

国外智能炼化企业建设主要在横向供应链的智能化建设,纵向生产链的智能化建设,以及注重环保、节能、安全和资产的综合管理3个方面。而我国炼化企业的智能炼厂建设整体水平较低,大部分炼厂还未达到智能工厂1.0的水平。其建设覆盖范围广、涵盖内容多,但各领域的建设从专业团队的组织架构、建设精度和先进程度与国外相比仍有较大差距。其中先进示范炼厂的智能化水平处于智能炼厂2.0的起步阶段,仍需投入大量的人力、物力、财力开发和应用先进的技术,逐步积累智能炼化建设经验。建议我国大型炼化一体化智能炼化的建设要从组织架构上搭建专业团队进行炼化一体化型的设计规划与实施,对炼油厂和化工厂有区别的智能化建设,最终实现实时数据及时共享与应用、智能预知预警、各个环节协同优化、智能科学统一决策等4个方面的功能。

作者简介:刘亭亭(1987~),男,山东烟台人,博士。主要从事智能炼化建设与智能优化的研究及应用工作,已发表论文8篇。(浙江石油化工有限公司研发中心,浙江 舟山)