关键词 | 乙烯装置 压缩流程 操作技术

导读:乙烯装置的裂解气压缩系统包括裂解气压缩、脱除酸性气体和干燥等。压缩系统的作用是去除杂质和达到深冷分离所需的压力。裂解气中酸性气体、水等杂质对深冷分离危害大,酸性气体不但会使催化剂中毒,还会腐蚀设备和管道。水和二氧化碳在低温下会凝结成冰和固态水合物,堵塞设备管道,影响分离操作。

对裂解气进行压缩,可提高深冷分离的操作温度,节约低温能量和低温设备材料。同时加压会使裂解气中的水与重烃冷凝,减少干燥脱水和精馏分离的负担。但加压太大会增加动力消耗,提高对设备材质的强度要求,此外还会降低烃类的相对挥发度,增加分离的难度。目前乙烯装置裂解气压缩机的最终出口压力为3.9MPa左右。压缩机的入口压力(表压)一般约在14kPa,提高入口压力虽然可以节约压缩机功率,但对裂解反应不利。新建的大型乙烯工厂均采用离心式压缩机。

下面将重点从工艺流程设置、工艺特点、工艺操作重点等方面介绍典型的乙烯装置裂解气压缩系统。

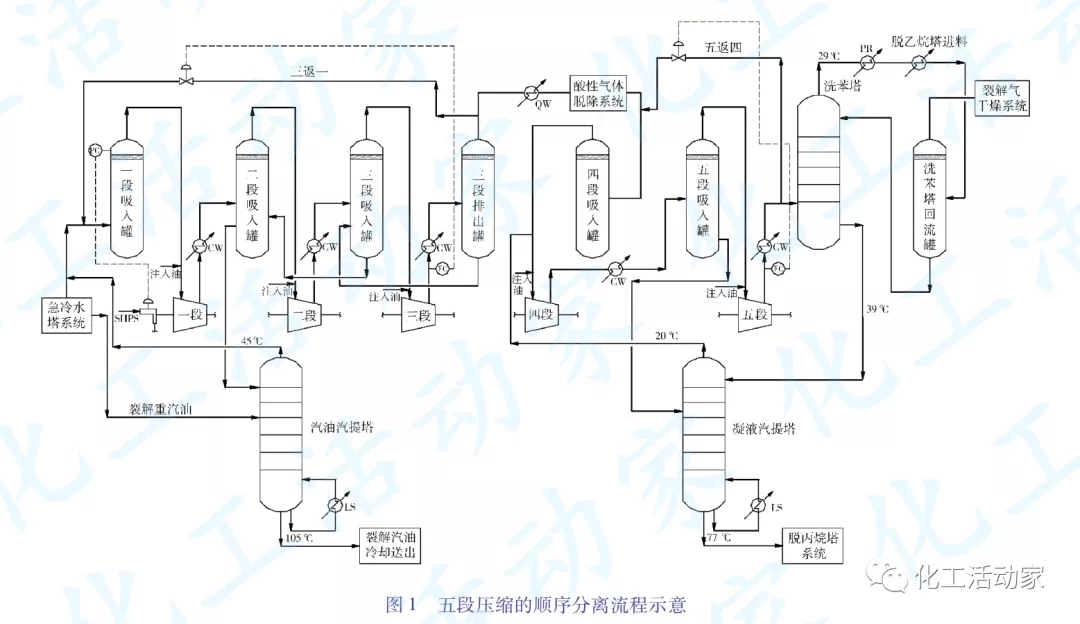

1.五段压缩的顺序分离流程

目前,美国Lummus公司等采用三段压缩出口碱洗并带凝液汽提塔的五段裂解气压缩流程。段间用冷却水进行冷却,五段出口气体经水冷后再进一步用低温物料和丙烯冷剂冷却到16℃左右。段间凝液分两部分处理。其中前三段凝液重组分经汽油汽提塔获得裂解汽油馏分,汽油汽提塔控制塔釜液不含C4组分,釜液裂解重汽油泵送热区与脱丁烷塔釜液汇合,而塔顶气相则返回裂解气压缩机一段吸入罐;后两段凝液轻组分经凝液汽提塔汽提,釜液为碳三和碳三以上的轻烃凝液,可直接送至脱丙烷塔,凝液汽提塔顶气相则返回裂解气压缩机四段吸入罐。通过上述段间凝液的处理,使进入深冷分离的物料明显减少。此外,在三段出口设置碱洗塔用来脱除CO2和H2S。

凝液汽提塔釜用低压蒸汽加热,塔釜温度控制在66~70℃,控制塔釜碳二馏分含量在100mL/m3以下。设置凝液汽提塔的优点是:将裂解气中的部分C3+馏分由压缩凝液回收直接送至脱丙烷塔,量为裂解气至低温分离系统进料量(质量分数)的18%~24%。由此相应使冷箱和脱甲烷塔系统的进料量减少,降低深冷分离系统的能耗。但设置凝液汽提塔将增大裂解气压缩机四段和五段循环量,因此,裂解气压缩机的功耗将随之增加。五段压缩的顺序分离流程见图1。

在顺序分离流程中,压缩系统需要关注以下几点:

1) 裂解气压缩机防喘振:设有三返一和五返2条最小流量旁路。

2) 裂解气压缩机设有三缸五段,前三段为低压缸,四段为中压缸,最后一段为高压缸,采用等压缩比。

3) 为防止压缩机转子及内件积聚垢,必须通过注入油或注入水润湿转子及内件。

4) 需重视两相流管道的布置。

5) 段间压降尽可能小,尤其前三段(低压段)最好采用低阻力降后冷器。

6) 只在采用低压脱甲烷流程时才设置洗苯塔,该流程在前冷有1台板翅式自身歧化换热器,裂解气中的苯冷凝进入歧化换热器,并在温度低于-80℃时固化堵塞板翅式换热器。如果裂解气中的苯含量很低(与原料有关),也可以不设洗苯塔。

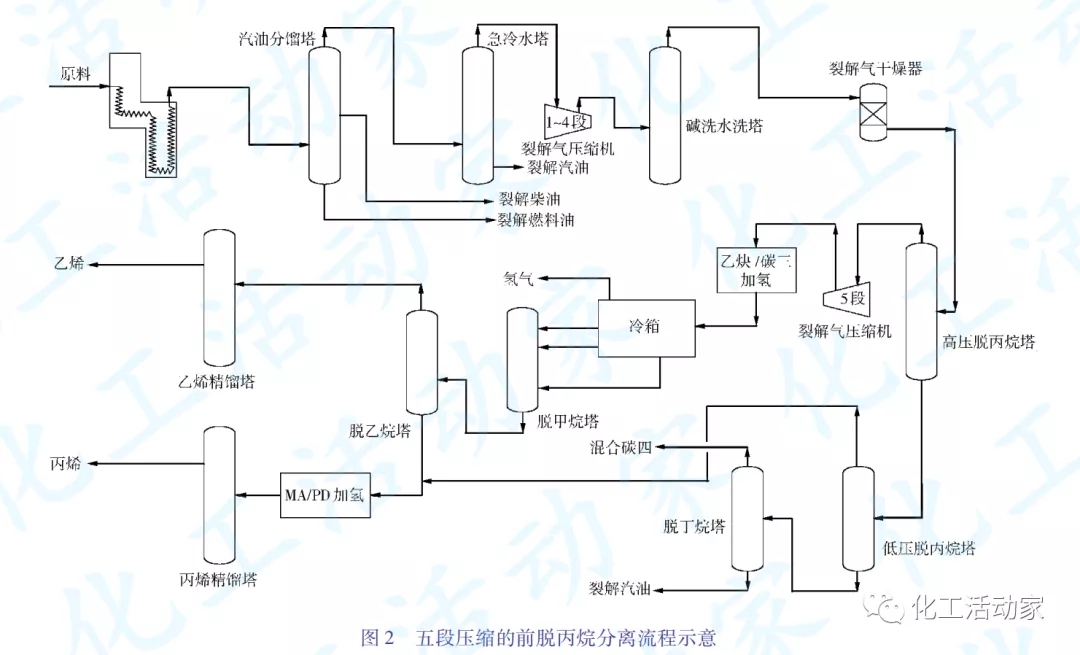

2.五段压缩的前脱丙烷分离流程

S&W公司等采用的前脱丙烷流程中,裂解气经四段压缩至1.6MPa后进行酸性气体脱除。经干燥后的裂解气进入高压脱丙烷塔,塔顶气经裂解气压缩机五段压缩,塔顶碳三及更轻组分去前加氢,要控制碳四含量。塔顶气体进入压缩机五段进一步压缩至3.9MPa,经温度控制后进入碳二加氢,出口控制乙炔含量,MA/PD也同时部分加氢,出口物料经干燥和冷却后进入高压脱丙烷塔回流罐,气相去前冷,液相一部分回流,另一部分进预脱甲烷塔。高压脱丙烷塔釜液为部分碳三及更重组分,要控制碳二含量,塔釜物料进入低压脱丙烷塔。低压脱丙烷塔顶为碳三馏分直接去碳三加氢,要控制碳四含量。塔釜为碳四及更重组分,要控制碳三含量,塔釜物料送至脱丁烷塔。五段压缩的前脱丙烷分离流程见图2。

在前脱丙烷分离流程中,压缩系统需要关注以下几点:

1) 高压脱丙烷塔塔釜控制碳二含量(体积分数)小于0.05%,塔顶控制碳四含量(体积分数)要小于0.10%。

2) 低压脱丙烷塔塔釜液控制碳三含量(体积分数)要小于0.5%,塔顶控制碳四含量(体积分数)小于0.05%。

3) 两塔提馏段及塔釜再沸器易发生双烯烃的聚合结垢。一方面加阻聚剂,另一方面选择合适的塔型(大孔筛板等抗垢能力强的塔盘)及采用备用再沸器。

4) 加氢反应器:固定三段绝热床,催化剂采用钯系催化剂,不需在线再生。通过控制入口温度来控制催化剂活性,在确保乙炔加氢合格的前提下,尽可能降低温度,以提高选择性。

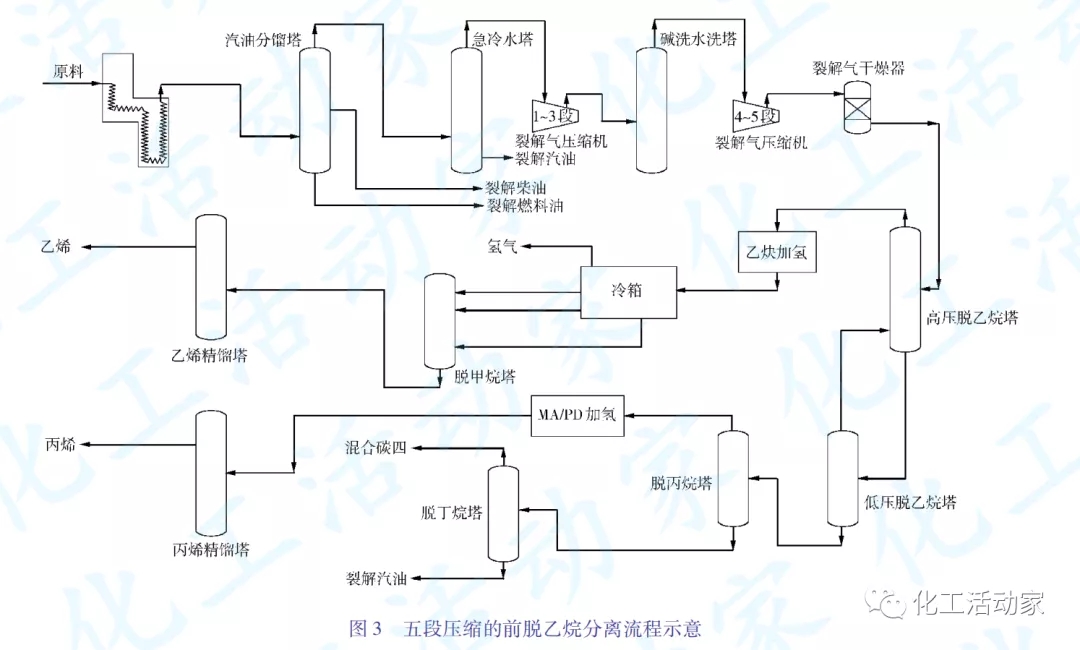

3.五段压缩的前脱乙烷分离流程

在Linde公司的裂解气五段压缩工艺流程中,其五段压缩出口的气体和凝液经气相和液相干燥后送入脱乙烷系统(前脱乙烷流程)。Linde公司比较注意裂解气压缩机前三段段间冷却的阻力降,通常采用特殊设计的低阻力降换热器,有时采用直接水喷淋冷却的方式降低段间阻力降。

高压脱乙烷塔要求塔顶物料中不含碳三,塔釜物料中不含甲烷,碳二则是“非清晰分割”,塔顶物料进乙炔加氢,塔釜液进低压脱乙烷塔。来自高压脱乙烷塔塔釜的物料进入低压脱乙烷塔,塔顶控制不含碳三,塔釜控制不含碳二。塔顶碳二馏分冷凝后一部分作为回流返回低压脱乙烷塔,另一部分进一步过冷后作为回流返回高压脱乙烷塔,塔釜液进脱丙烷塔。高压脱乙烷塔塔顶物料进碳二前加氢除去乙炔后进前冷和脱甲烷系统。五段压缩的前脱乙烷分离流程见图3。

在前脱乙烷分离流程中,压缩系统需要关注以下几点:

1) 采用双塔双压前脱乙烷,两塔提馏段及塔釜再沸器易发生双烯烃的聚合结垢,一方面加阻聚剂,另一方面选择合适的塔型(大孔筛板等抗垢能力强的塔盘)及采用备用再沸器。

2) 与前脱丙烷相比,聚合结垢趋势缓和,温度相当,碳三馏分进提馏段及塔釜再沸器,使得易结垢组分相对含量下降。

3) 加氢反应器采用等温列管固定床。

4.压缩机段间冷却器的设计

乙烯分离典型的裂解气压缩工艺,从降低能耗和限制裂解气在压缩过程中的温升考虑,均采用多段压缩,段间设置裂解气压缩机段间后冷器。后冷器裂解气入口温度约90℃,裂解气出口温度一般要求38~39℃,采用冷却水作为冷却介质。裂解气中含有二烯烃,在高温下容易聚合,因此裂解气侧和冷却水侧均要求考虑机械清洗,换热器通常采用浮头型式。

裂解气压缩过程中,随着压力的升高,裂解气在段间换热器中允许压降值也是逐段提高,因此设计时裂解气压缩机段间后冷器的总传热系数也应逐段提高。裂解气压缩机一段后冷器和裂解气压缩机二段后冷器裂解气侧允许压降值较低,换热器设计时需要考虑采用特殊设计的低阻力降型式,同时还要特别注意换热器的防振设计。

在正常情况下,前三段压缩功耗占压缩机总能耗的63%。从节能角度看,降低段间阻力降极为重要。Lummus公司采用低压力降段间换热器,可使压降减少70%,能耗降低5%~8%。其中前三段段间阻力降降低所减少的功耗约占节约总功率的89.4%。降低段间阻力降不仅可减少压缩机的功耗,且可在相同总压比下降低每段的出口温度。

以某1000kt/a乙烯装置为例,前三段后冷器通过采用低阻力降设计,一段后冷器的允许压降为10kPa,计算压降仅为2.3kPa;二段后冷器的允许压降为10kPa,计算压降仅为3kPa;三段后冷器的允许压降为10kPa,计算压降仅为4kPa。

此外,后冷器后的物料属于两相流,这部分管道的压降计算也是尤为重要的。一般而言,需要采用如均相法、杜克勒法、洛马法或马纳法等计算方法来进行核算。管径的选择应避免使计算结果落入块状流的流型中,尽量落入环状流或雾状流的流型中。

5.呀座机的注水、注油系统

当压缩机出口的裂解气温度过高时,重组分中的二烯烃将发生聚合反应,生成的聚合物或焦油沉积在压缩机流道内,严重危害正常生产。通常采取注油或注水的方法以维持压缩机长周期运行。压缩机的洗油一般使用抽余油(芳烃含量≥85%,沸点在204~343℃,低硫,无砷),这会使大量碳九进入压缩机循环。但碳九仅能在机组叶轮形成润湿的通道,预防聚合物在叶轮和隔板粘附,无法降低压缩机出口温度,不能从根本上解决压缩机结焦问题。因此,需要采用注水方法降低压缩机出口温度。通过合理设计喷水系统和喷嘴,保证注水液滴平均直径小于100μm。此外,当压缩机紧急停车时,需增设相关联锁,及时停泵或切断水源,防止大量水积存在压缩机缸体内。

注入方式采用入口管道和压缩机缸体同时注入,要求喷嘴雾化,不可有液滴出现。注油量由压缩机制造商确定,一般能润湿转子及内件即可,量越少越好;注水量也由压缩机制造商确定,最少注入量要求可取代注入油能润湿转子及内件即可。但同时要求制造商提供可允许注入的最大水量,因为水的潜热大,在汽化过程中具有降温作用,如在压缩的过程中各处出口温度可降到80℃以下,则可从根本上终止聚合结垢反应的发生,而不再仅仅被动防止压缩机转子及内件积聚垢。

以某1000kt/a乙烯装置为例,采用前脱丙烷流程,注水采用高压锅炉给水,总注水量约为7t/h。其中,低压缸约为3t/h,中压缸约为2t/h,高压缸约为2t/h。注油采用来自芳烃抽提装置的碳八冲洗油,总注油量约为8m3/h。其中,低压缸约为2m3/h,中压缸约为4m3/h,高压缸约为2m3/h。

6.压缩系统中碱洗单元的关注重点

裂解气中通常含有H2S和CO2等酸性气体。其中H2S可以腐蚀设备,影响干燥剂分子筛寿命及造成加氢钯催化剂中毒漏炔,从而影响产品质量;CO2会因低温形成干冰堵塞设备及影响乙烯产品质量。通常裂解气中的酸性气体CO2和H2S总量(摩尔分数)为0.03%~0.1%,需要将其脱除至1×10-6(摩尔分数)以下。

6.1 关注重点

1) 碱洗系统操作调节手段相对较少,尽量接近设计条件操作。

2) 根据石脑油的硫含量、裂解气中酸性气体含量以及装置负荷,及时调整新鲜碱加入量。补碱液的原则是控制废碱液中的碱浓度(质量分数)在1%~2%。

3) 控制好各碱液段的浓度是碱洗合格的重要保证。另外,一般黄油生成量(百万吨级乙烯装置)为10~20kg/h,应及时排除黄油,关注塔压差,保证碱洗效果。必要时向塔内注入洗油(混合苯或加氢汽油)打循环清洗,目的是溶解碱液中的黄油,使黄油排出。

4) 根据需要调整黄油抑制剂的加入量,减少黄油的生成,并清除碱洗塔内堵塞在填料和分布器中的黄油,改善塔的气液流通状况。

5) 碱洗塔塔盘或填料中常会形成聚合物和硫化铁。硫化铁与油垢等混在一起,遇空气氧化易自燃。在进入碱洗塔前,即便已经过油洗(汽油或芳烃)以及蒸汽蒸煮等彻底清洗,仍可能留有会自燃的沉积物。打开塔接触空气时,应始终保持塔盘和填料处于湿润状态,减少自燃的可能性,直至所有的作业完成,再次将塔封闭好为止。不能随意放置从塔内清除出的聚合物,应始终保持这些废渣被水湿润。

6) 碱洗塔采用浮阀塔时,一般阻力降为50~80kPa。如果改为填料塔,阻力降为25~40kPa。降低压降可降低压缩机段间阻力降,减少压缩机的功耗。塔板的抗堵性优于填料。此外,碱洗塔垢物可能在降液管沉积,应特别注意。

6.2 抑制黄油生成的措施

碱洗系统易产生黄油等物质。黄油主要由含氧聚合物以及烯烃聚合物组成。烯烃聚合物主要来自裂解气中丁二烯的聚合。含氧聚合物主要由醛酮的Aldol缩合聚合反应生成,而裂解气中的醛酮主要来自裂解原料。在抑制黄油生成方面,通常在生产操作中应采取如下措施:

1) 每班至少排黄油2次,加大水洗段的补水量和置换量,减少黄油在塔内的停留时间。

2) 及时调整强碱的补充量,保证各段碱洗的浓度梯度。

3) 添加黄油抑制剂。

黄油抑制剂的加注位置对于系统内黄油量的分布和排出有一定的影响。将黄油抑制剂注入到碱洗塔强碱、中碱、弱碱循环回路中,保持药剂浓度在30mL/m3左右。效果如下:

1) 可以减少黄油的产生,并在不停车的前提下清除碱洗塔内堵塞填料和分布器的黄油,改善塔的气液流通状况。

2) 保证裂解气压缩机系统高负荷运行。

3) 可降低新鲜碱的消耗量,减少废碱排放量并降低废碱的排放浓度和油含量。

7.压缩系统中裂解气干燥单元的关注重点

裂解气中含有水,这些水分在深冷分离操作时会结成冰,在高压和低温条件下,水还能与甲烷、乙烷、丙烷等生成烃水合物(白色结晶物)。这些冰或烃水合物结在管壁,增加动力消耗,甚至堵塞管道和设备,以致造成停车。裂解气压缩机出口压力约3.9MPa,裂解气经冷却至15℃左右送入干燥系统,此时饱和水含量为600~700mg/L,干燥后进入低温分离系统的裂解气露点在-70℃以下。

在裂解气干燥单元中,需要关注以下几点:

1) 裂解气干燥器中3A分子筛装填由2部分构成,一是干燥段,另一是保护段,操作时保护段不可用于控制水含量,水分仪装在两段间。

2) 3A分子筛规格、装填量和装填方式、操作周期均由分子筛生产商提供,再生用甲烷要控制乙烯含量(体积分数)在0.2%~0.8%。

3) 在防止水合物生成的前提下,尽可能降低裂解气的温度,以减少裂解气干燥器的负荷。一般裂解气的冷却温度限制在15℃左右。

干燥器通常采取顺序控制。顺控系统可在DCS或PLC系统中实现。每个顺序控制系统均分为在线操作和离线再生两部分。整个顺序控制逻辑由程序自动完成,当顺控逻辑无法正常自动完成时,可用DCS操作画面上的软手动操作按钮完成。裂解气进料和出料的阀门由逻辑控制,该逻辑系统用来防止工艺气阀门与再生气阀门同时打开。任何时候,当工艺气进、出口阀门打开时,再生气进、出口阀门关闭。此安全系统可防止由于阀门的误动作而使再生气系统超压。而且,在再生温度下,工艺气中的乙烯和其他一些不饱和烃发生聚合,严重时会使分子筛结垢。当干燥器离线再生前,一定要先与备用干燥器一起并联操作。否则,工艺气会被切断,造成大量碳氢化合物排放至火炬。

8.压缩系统中操作的失控处理措施

以某采取前脱丙烷前加氢流程的乙烯装置为例,说明在各单元操作失控时的处理方法。

8.1 碱洗塔的失控处理

碱洗塔塔顶裂解气的H2S含量必须进行严格控制,H2S含量超标会使乙烯产品、丙烯产品不合格,使分子筛、加氢催化剂等中毒,严重降低加氢催化剂与干燥剂使用寿命,造成事故。因此必须严格控制裂解气中H2S的含量在指标范围内。对于H2S含量的控制主要是靠注碱量来控制。正常操作中,当H2S浓度(摩尔分数)严重大于1×10-6时,应将碳二加氢系统联锁,裂解气走旁通,避免催化剂中毒,同时要尽快调整碱洗塔的操作,使H2S浓度小于1×10-6,然后恢复开车。

8.2 高压脱丙烷塔的失控处理

在正常生产中,当高压脱丙烷塔顶碳四超标时,需要尽快查明原因,恢复塔顶碳四组分含量在正常工艺指标之内,同时要密切注意碳二加氢催化剂床层的温度变化,防止碳二加氢出现飞温、漏炔。

如果高压脱丙烷塔的灵敏板温度太高,会造成高压脱丙烷塔顶碳四超标,此时需要尽快调整灵敏板温度,恢复塔顶碳四在正常工艺指标之内,同时要密切注意碳二加氢床层温度的变化,严防碳二加氢飞温、漏炔。如果灵敏板温度过低则会造成塔釜碳二馏分进入低压脱丙烷塔,造成低压脱丙烷塔压力过高并影响到塔的正常操作,此时要及时协调各岗位减少盘油在各用户的使用量,优先保证高压脱丙烷塔釜的热媒加热量。

8.3 碳二加氢反应器的失控处理

在正常生产中,当碳二加氢反应器的床层温度过低时,会使碳二加氢反应器漏炔,需要立刻通知乙烯产品岗位,密切注意产品的炔烃含量。当床层温度过高时,会造成催化剂床层飞温,这时要紧急切断与分离岗位的连接,裂解气从高压脱丙烷塔顶回流罐直接放火炬。

8.4 裂解气压缩机一段吸入压力的失控处理

如果裂解气压缩机的吸入压力过高,则需要适当提高压缩机转速;如果吸入压力过低,则需要适当降低压缩机转速以保证压缩机一段吸入压力约在14kPa。

来 源 | SEI 乙烯工业

作 者 | 白宇辰