摘要:利用常减压和渣油加氢双系列工艺,对不同基属减压渣油(减渣)分输分炼、独立加工,提高高硫中间基减渣的掺渣比和脱残炭率,改善催化裂化原料性质;同时降低低硫石蜡基减渣的反应苛刻度,以减少氢耗、实现长周期运行。实践表明,通过分输分炼,高硫中间基减渣掺渣比由65%提高到72%,脱残炭率提高了14百分点,催化裂化原料性质得到了极大改善;低硫高残炭加氢渣油用于生产低硫船用燃料油,提高了经济效益。经测算,分输分炼加工效益比混合加工提升了10.5元/t,并可为催化裂解提供氢质量分数大于13%的优质原料。

关键词:减压渣油 分输分炼 重油加工 渣油加氢 低硫船用燃料油 催化裂解原料

渣油加氢是实现重油清洁利用、高效转化的重要途径之一,目前大多采用固定床工艺技术。为了满足装置长周期运转的需要,反应部分设置两个独立的系列以实现单开单停,满足正常生产和停工换剂的要求。固定床渣油加氢最初以中东高硫中间基减压渣油(减渣)为加工目标,用来生产低硫燃料油和重油催化裂化原料在[1]。

随着新能源的发展与大型炼化企业的建设,炼油能力与成品油需求的矛盾越来越突出,增加低硫船用燃料油(船燃)产品、通过重油催化裂解工艺增产化工品等,是目前炼化企业解决重油平衡、化解炼油能力过剩的突破点。

减渣的物化性质与原油属性、原油产地有很大关系,尤其是不同基属原油减渣的硫含量、氮含量、金属含量、残炭、四组分等性质差别很大,进行渣油加氢处理有明显不同的加工效果。针对不同基属减渣混合加工存在的冷高压分离器(高分)油水分离困难、脱残炭率低等问题,某石化公司进行了分输分炼实践。

1、装置概况

某石化公司规模为10 Mt/a,采用常减压-渣油加氢-催化裂化加工路线,其中两套常减压装置,一套加工国内低硫石蜡基原油,一套加工中东高硫中间基原油;一套两系列渣油加氢装置,加工两套常减压装置的减渣,产品供给两套催化裂化装置。

1.1 渣油加氢工艺流程

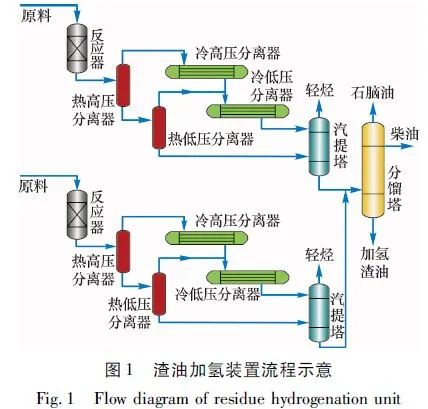

渣油加氢装置设计规模3.4 Mt/a,采用UOP工艺包,以减渣、蜡油(含催化裂化循环油)为原料,采用热高分流程,从原料罐到汽提塔设置为两个独立的系列,实现单开单停,产品加氢渣油供给下游催化裂化装置使用。工艺流程示意见图1。

1.2 原料与产品性质

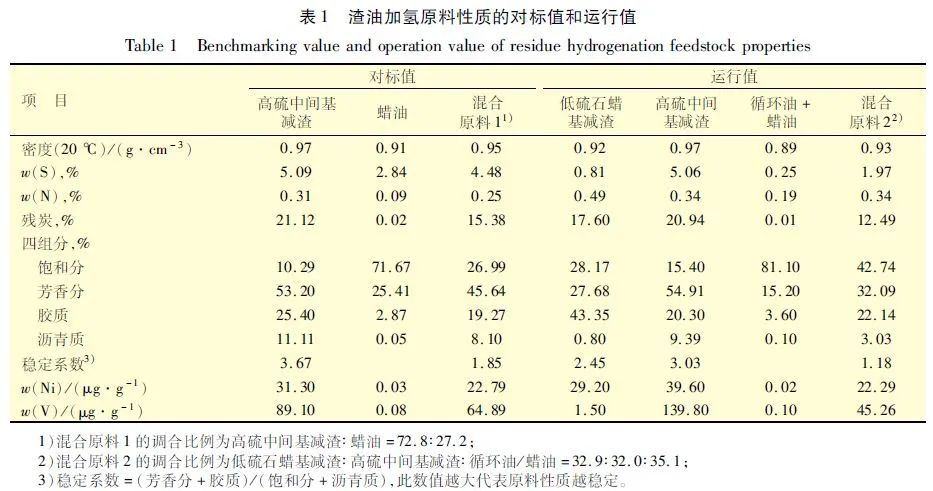

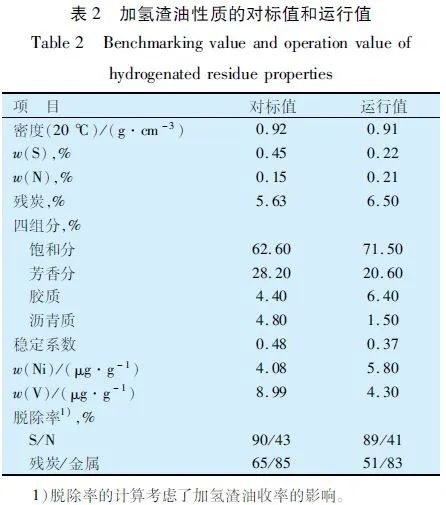

装置加工原料为国内低硫石蜡基减渣和中东高硫中间基减渣混合原料。为提高数据对比的可靠性,选取与该公司渣油加氢装置技术流程相同、高硫中间基减渣掺炼量为72.8%的某装置数据作为对标值。渣油加氢原料和加氢渣油性质的对标值和运行值分别见表1~2。

由表1可知,低硫石蜡基减渣具有明显的低硫、高氮、低芳香分、高胶质、低沥青质、低金属、高镍钒比等特性;高硫中间基减渣恰恰相反,具有明显的高硫、低氮、高芳香分、低胶质、高沥青质、高金属、低镍钒比等特性;高硫中间基减渣的稳定性高于低硫石蜡基减渣。对标渣油加氢装置原料的掺渣比接近73%,而该公司渣油加氢装置的掺渣比仅65%左右,主要是因为在高掺渣比时,冷高分油水界面分离不清,严重影响了酸性水汽提装置的操作,装置的渣油加工能力受到了制约。

由表1~2可知,渣油加氢处理后,四组分变化明显,稳定系数降低;杂质脱除率的对标值均高于运行值,尤其是脱残炭率相差14百分点。高残炭加氢渣油会严重影响下游催化裂化装置的加工量。

1.3 问题分析

冷高分界面分离不清与渣油体系稳定性有关[2-3]。Likhatsky等[4]提出用四组分来预测渣油稳定性,芳香分和胶质对稳定性起到有利作用,而饱和分和沥青质则对稳定性不利。Loeber等[5]进一步指出,沥青质极性对体系稳定性具有重要影响,同时油相中其他组分极性也起到一定作用。石蜡基减渣不容易发生反应,根据经验,提高反应苛刻度容易造成催化剂积炭失活,影响运行周期,但是反应深度不够会导致沥青质发生断侧链反应,生成分子更小、极性更强的沥青质分子。掺炼低硫石蜡基减渣时,由于石蜡基减渣和中间基减渣的四组分差别很大,两种减渣混合加工相容性差,在高掺渣比时,少量重质馏分随着气相进入冷高分系统,与水结合乳化,导致冷高分界面分离不清。

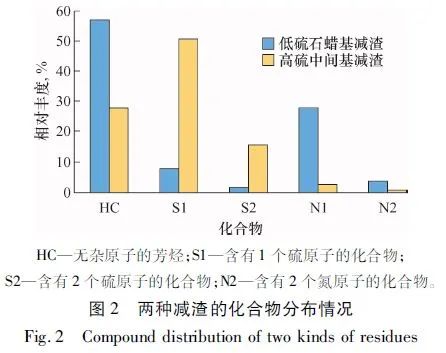

不同基属渣油的烃类分子结构不同,渣油加氢的反应性能也明显不同[6-7]。残炭的高低主要受渣油中富集硫、氮、金属的胶质、沥青质含量影响。S—C键、M—C键比C—C键、C—N键更容易断裂,当大分子硫化物、金属络合物发生断键时,残炭也同时脱除。高硫中间基减渣的硫含量、金属含量高,芳烃含量高且侧链短,在低温下有较高的杂质脱除率。而低硫石蜡基减渣的硫含量、金属含量低,氮含量高且难转换的N1(含有1个氮原子的化合物)含量更高,饱和烃含量高,芳烃侧链多且较长,导致其较难转化,即使是提高反应温度、优化催化剂级配,考虑到较低的硫含量、金属含量,其脱残炭率也不会有明显的提升。

两种减渣的化合物分布情况见图2[6]8。

由图2可知,低硫石蜡基减渣具有天然的难于加氢的特性,与高硫中间基减渣混合加工时,甚至会影响高硫中间基减渣的反应效果。针对两种不同特性的减渣混合加工时出现的问题,考虑根据它们各自的特点分别进行加工利用。

2、不同基属减渣分输分炼情况

对两种减渣实施分输分炼,其中Ⅰ系列加工中东高硫中间基减渣,掺渣比由65%提高至72%;Ⅱ系列加工国内低硫石蜡基减渣,为了防止出现冷高分油水分离不清的问题,掺渣比维持在65%。期间为了维持Ⅱ系列温度,将部分Ⅰ系列催化裂化柴油(6 t/h)调至Ⅱ系列。

2.1 操作参数变化情况

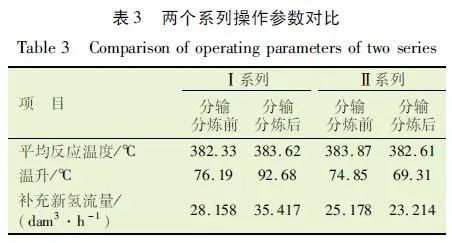

分输分炼前后,两个系列操作参数对比见表3。分输分炼前后,Ⅰ,Ⅱ系列反应温度维持在383 ℃左右。分输分炼后,Ⅰ系列在用以提温的催化裂化柴油减少后温升仍上升17 ℃左右,说明反应加强,主要是因为脱金属及预脱除反应器R102A,R103A温升明显上升,符合高硫原油的反应预期;Ⅱ系列在催化裂化柴油增多后温升降低5 ℃左右,说明反应变弱。从氢耗方面来看,分输分炼后,Ⅰ系列氢耗上升,Ⅱ系列氢耗下降,也从侧面说明了Ⅰ系列反应加强,Ⅱ系列反应减弱。

2.2 分输分炼效果

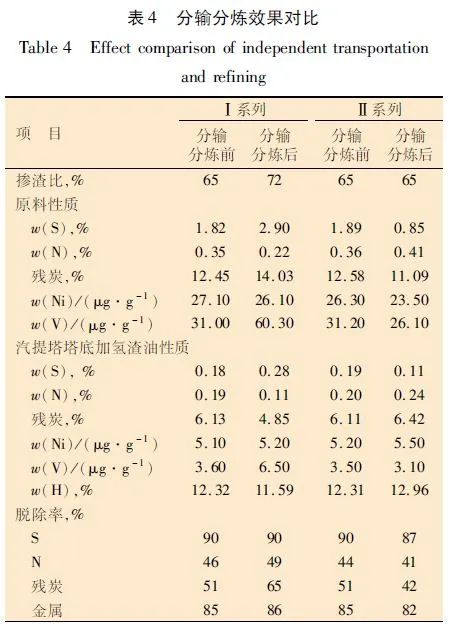

分输分炼效果对比见表4。

分输分炼前,Ⅰ,Ⅱ系列脱残炭率均在51%,掺渣比均在65%。分输分炼后,Ⅰ系列原料残炭明显提高,脱残炭率上升至65%,Ⅱ系列原料残炭降低,但其脱残炭率下降至42%;Ⅰ系列掺渣比提高,冷高分油水分离清晰,Ⅱ系列掺渣比维持不变;Ⅰ系列原料金属含量大幅度增加,与高硫中间基减渣金属含量高有关。为了避免Ⅰ系列床层压力降快速升高从而影响运行周期,可与Ⅱ系列切换加工不同性质的渣油来平衡金属沉积量,以保证两个系列的运行周期。

实践证明,高硫中间基减渣在渣油加氢生产中适应性极高,杂质脱除率与对标装置差别不大;低硫石蜡基减渣在渣油加氢中出现了加工困难的情况。两种不同基属减渣分输分炼避免了难加工的低硫石蜡基减渣对渣油加氢装置的影响,两个系列整体考虑,掺渣比和脱残炭率均有提高。

3、不同基属减渣分输分炼后重油加工优化方案

不同基属减渣经分输分炼加工后得到不同性质的加氢渣油,可以根据其性质分别选择最优的加工路线,使效益最大化。

3.1 增产低成本低硫船燃

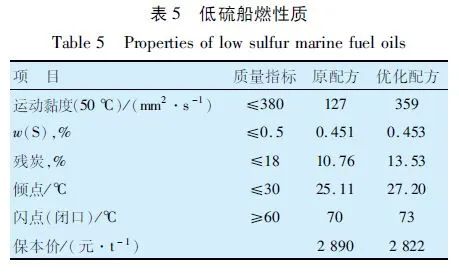

使用低硫石蜡基减渣调合低硫船燃,可降低调合成本,但低硫石蜡基减渣的硫质量分数为0.81%。低硫船燃的原调合配方为低硫石蜡基减渣∶混合加氢渣油∶催化裂化柴油=30∶40∶30。为了提高低硫石蜡基减渣的调合比例,从Ⅱ系列汽提塔塔底引出加氢渣油,优化配方为减黏低硫石蜡基减渣∶汽提塔塔底加氢渣油=60∶40。汽提塔塔底加氢渣油含有8%的柴油组分,但相比原配方,柴油组分调合比例由30%降至3.2%。经测算,优化配方的保本价比原配方降低了68元/t。低硫船燃性质见表5。

3.2 开发超低硫船燃新产品

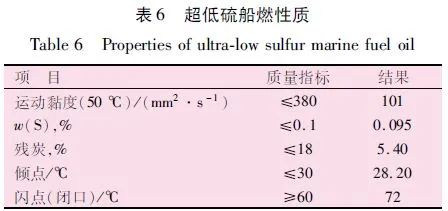

交通运输部发布的《船舶大气污染物排放控制区实施方案》规定,从2022年1月1日起海南实施更加严格的排放控制标准,船燃的硫质量分数由不大于0.5%调整为不大于0.1%。考虑到国内环保标准越来越严格,未来近海海域可能都要采用硫质量分数不大于0.1%的超低硫船燃,将加氢柴油与分输分炼后Ⅱ系列汽提塔塔底加氢渣油调合,能够低成本、稳定生产出超低硫船燃产品,避免了两种减渣混合加工时两个系列均要加工高价低硫原油及低硫、高硫工况切换操作等问题。超低硫船燃调合配方为加氢柴油∶Ⅱ系列汽提塔塔底加氢渣油=10∶90,超低硫船燃性质见表6。

3.3 改善催化裂化原料增加全公司效益

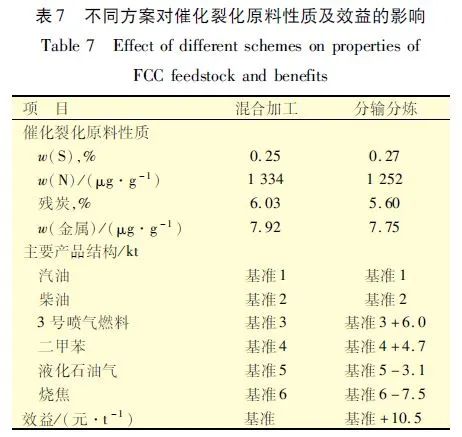

分输分炼后高残炭的低硫加氢渣油大比例用于调合低硫船燃,催化裂化原料性质得到改善,高附加值的催化裂化汽油和柴油增加,生焦减少,因石蜡基加氢减渣减少,催化裂化液化石油气收率略有降低。从全公司角度对混合加工方案和分输分炼方案进行比较,两方案采用相同结构的原油,同时限制汽油和柴油的产量上限。不同方案对催化裂化原料性质及效益的影响见表7。

3.4 提供优质高氢含量催化裂解原料

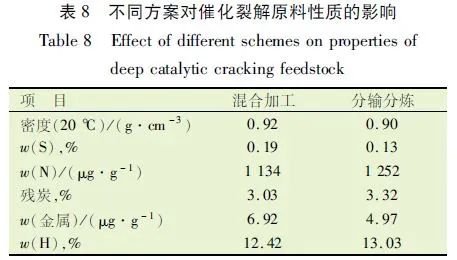

催化裂解以重油为原料直接生产丙烯,副产乙烯和芳烃等化工品,是现有炼油企业向化工转型的路径之一。催化裂解对原料要求苛刻,一般原料氢质量分数大于12.8%时才具有经济性,且氢含量越高装置效益越好。石蜡基减渣的氢质量分数为11.4%,而中间基减渣的氢质量分数仅10.2%,石蜡基原油的蜡油、常压渣油、加氢渣油是理想的催化裂解原料[8]。通过分输分炼及渣油加氢可为催化裂解提供更优质的原料,应用RPMS软件优化全公司总加工流程,将氢含量高的石蜡基加氢渣油和石蜡基蜡油混合作为催化裂解原料,可充分发挥催化裂解工艺的优势。不同方案对催化裂解原料性质的影响见表8。

4、结 论

(1)不同基属减渣反应性能不同,石蜡基减渣和中间基减渣混合加工限制了渣油加氢装置的加氢反应性能,导致了冷高分油水分离困难、脱残炭率低等问题。

(2)不同基属减渣分输分炼,可充分发挥高硫中间基减渣的可加工性,掺渣比提高了7百分点,脱残炭率提高了14百分点,分输分炼为低硫加氢渣油的合理利用提供了条件。

(3)低硫加氢渣油可用于生产低成本低硫船燃,开发超低硫船燃新产品。利用高残炭低硫加氢渣油调合低硫船燃,改善了催化裂化原料性质,并可为催化裂解装置提供优质的高氢含量原料。

(4)分输分炼从源头上对不同特性的原料分别加工,能够根据各自的特点实现差异化生产,各企业可根据自身情况优化加工流程,实现全公司物料的高效利用。

第一作者简介:赵志飞,高级工程师,主要从事原油加工方案、炼油装置生产技术研究工作。