发表时间: 2023-02-28 19:20:45

作者: 葛 昕 (中化泉州石化有限公司,福建 泉州)

浏览: 1431

摘要: 针对某炼化企业罐区混存轻质、重质和化学性质活泼的混合污油的情况,在延迟焦化装置加热炉系统进行了混合污油的回炼,通过工艺流程优化改造和投用后的效果分析,解决了混合污油较难处理的问题。回炼混合污油后,主要产品柴油收率升高2.59百分点,月平均增效228.07万元。本次延迟焦化装置污油回炼项目的实施,是重油装置处理轻油工艺流程上的一次探索性创新,对焦化装置加工乙烯焦油具有一定的借鉴意义。

关键词:延迟焦化 加热炉 混合污油 回炼 管内流速 收率 经济效益

延迟焦化工艺是把重质油通过加热炉升温后进行的热裂解-缩合反应“延迟”到焦炭塔内完成裂化、生焦反应的工艺过程。焦化加热炉是延迟焦化工艺的关键设备,它是延迟焦化装置在加工劣质原料时能否真正提高装置经济效益、保证装置安全平稳运行的关键。行业内焦化工艺的回炼污油普遍为重污油、催化裂化油浆等组分[1-6],回炼轻污油会在升温过程中气化,造成机泵抽空或者反应器气速加大、冲塔、生成弹丸焦等。回炼方式多数以焦炭塔冷焦油形式注入,因此罐区储存的含有原油、裂解汽油、化工污油的混合污油组分的回炼难度大大增加。本课题对某炼化企业罐区混存轻质、重质和化学性质活泼的混合污油情况进行分析,提出加工路线,以解决储运原油罐区长期储存混合污油、无法回炼的难题。

1 技术方案探索

1.1 混合污油性质分析

某炼化企业原油罐区3101-4号罐中暂存约30 kt混合污油,该污油的来源共计4种,分别是原油储罐罐底油和混合污油、蒸汽裂解制乙烯装置投料开车外甩的部分裂解粗汽油(含水)、蒸汽裂解制乙烯装置设备检修动改流程产生的部分粗裂解汽油(含水)、3号芳烃抽提装置降量后原料外甩的部分加氢裂解汽油。

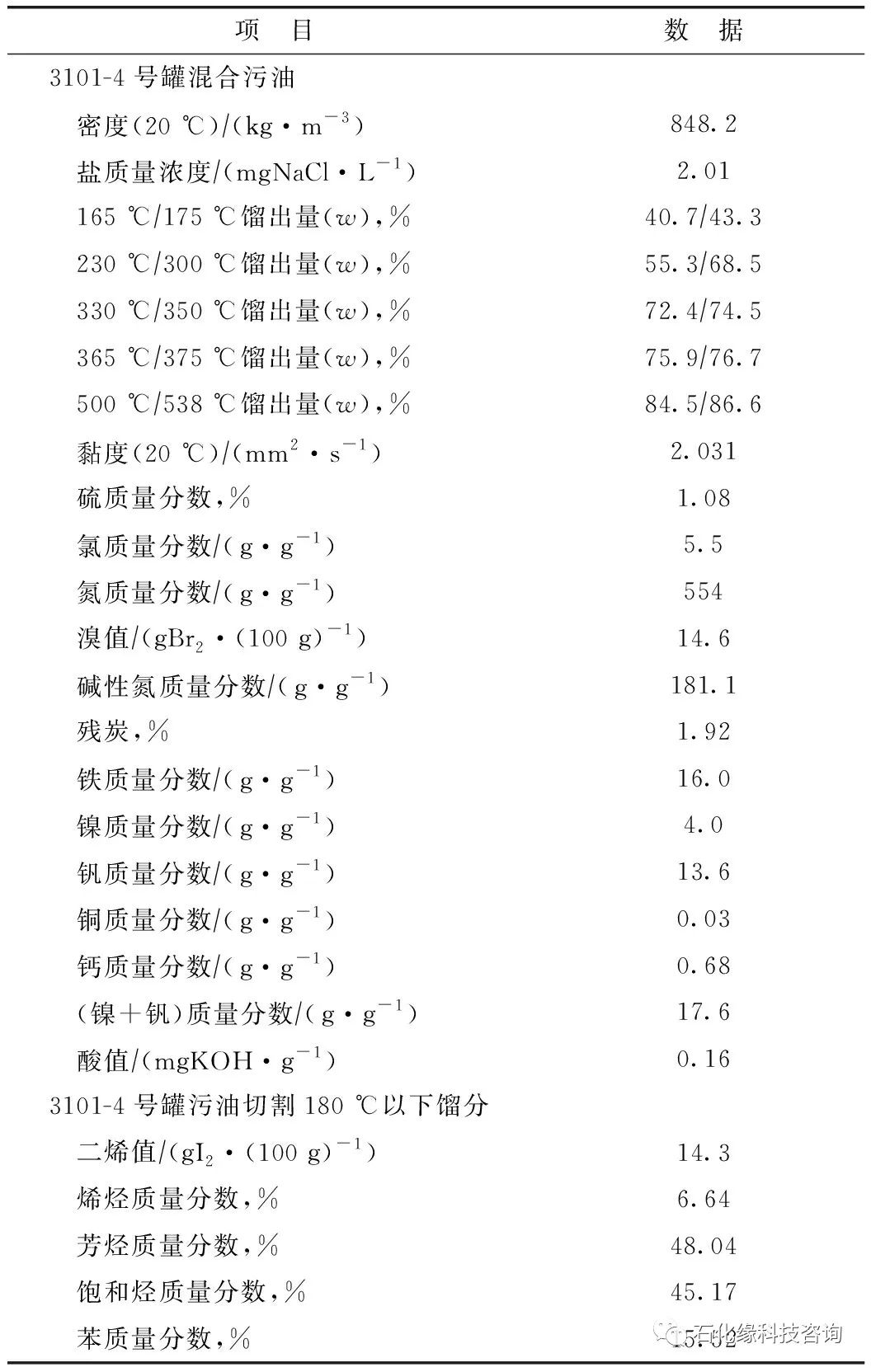

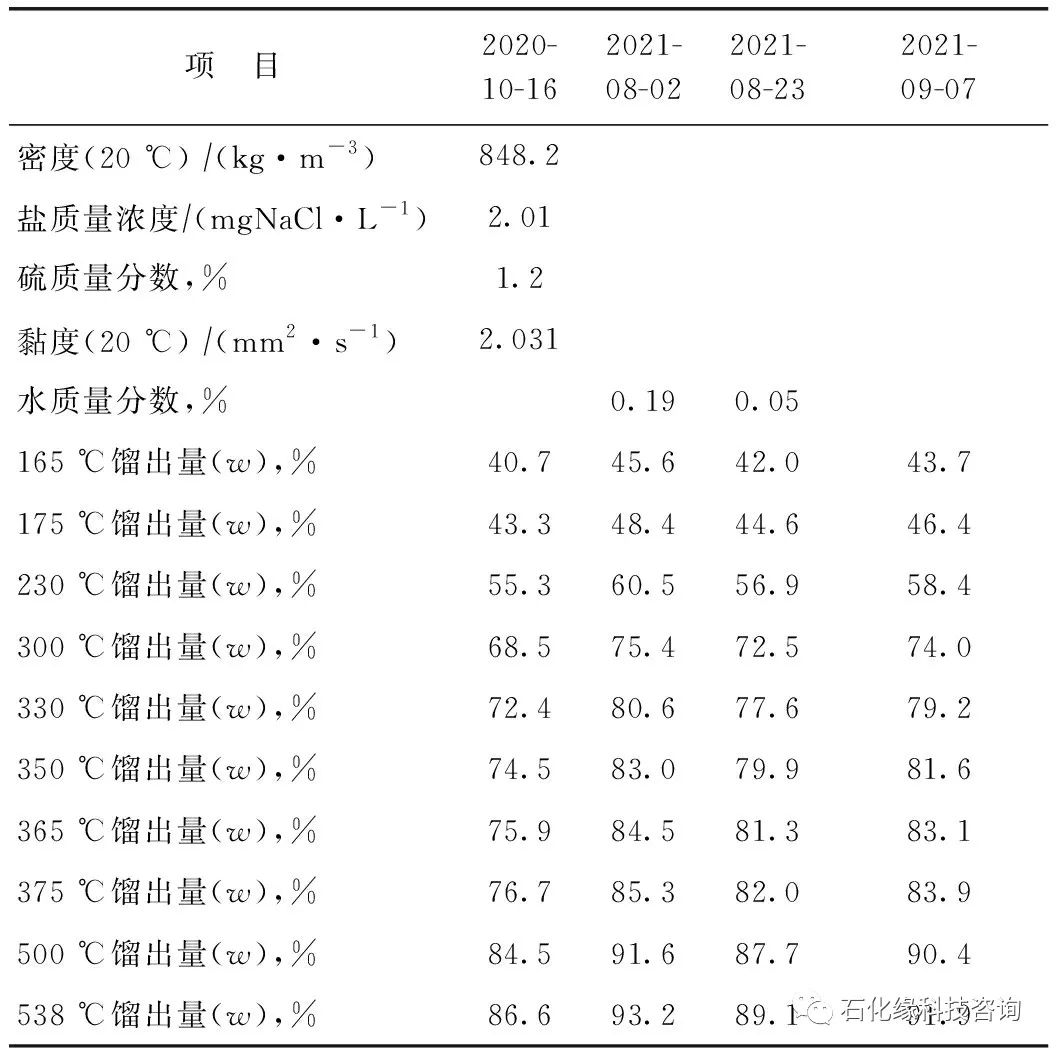

3101-4号罐混合污油成分复杂,主要为乙烯化工污油组分,其性质如表1所示。2020年10月26日对该污油进行检验分析,该混合污油组分轻、馏程宽,按馏程切割比例为:石脑油组分约占40%(w,下同)、煤柴油组分约占30%、蜡油组分约占10%、减压渣油组分约占14%,其中小于375 ℃组分占76.7%。2020年11月23日检验分析该污油时将其切割成3个馏分,按每个馏分油的质量计算,初馏点~180 ℃馏分收率为46.92%,180~345 ℃馏分收率为27.39%,大于345 ℃馏分收率为20.59%;对切割的小于180 ℃馏分进行分析,切割后轻污油中苯质量分数为15.52%,二烯值为14.3 gI2/(100 g),芳烃质量分数为48.04%,可以看出混合污油中烯烃、芳烃含量高,且污油中含有部分二烯烃等化学性质活泼且易自聚的有机物质。

表1 3101-4号罐混合污油的主要性质

1.2 技术方案探索

3101-4号罐混合污油组分中芳烃含量高且含有二烯烃,在回炼过程中可能产生聚合物,在催化裂化装置回炼会增加产品汽油苯含量,增加成品汽油调合成本;在常减压蒸馏装置回炼会增加换热器结垢,降低换热效率的风险,全厂加工负荷受到影响。为进一步降低加工该类污油对相关装置和产品带来的波动和影响,对采用焦化回炼的技术路线具有的优势和可行性进行探索。分析混合污油组成和主要性质,油品总体较轻;污油如进原料系统,在换热升温过程中会造成重油机泵抽空;直接进入分馏塔或焦炭塔作为急冷油回炼的方式,可能造成塔内气速增加,污油中的重组分和二烯烃等活泼组分会造成塔盘或换热器结焦结垢,另外塔内热量不均也会制约单位时间回炼量。因此通过加热炉炉管高温反应的方式更符合实际油品性质,回炼时要注意炉管结焦情况和产生弹丸焦的可能。

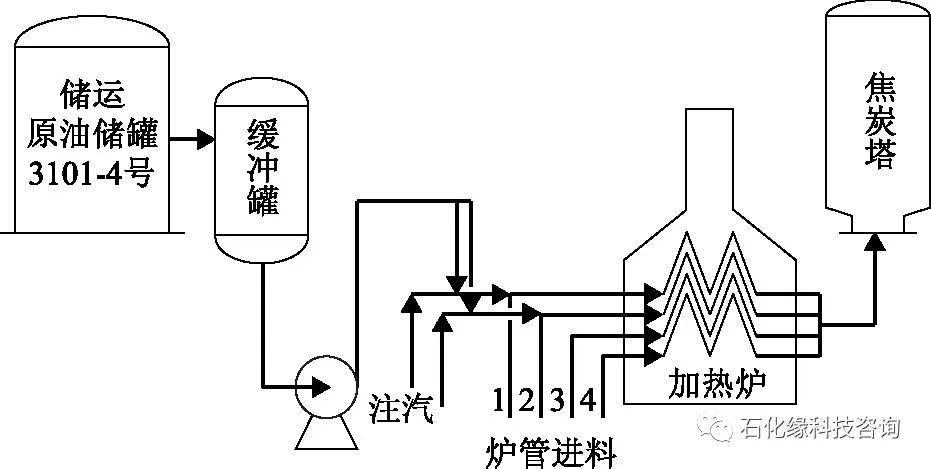

新增一条储运3101-4号罐至焦化装置的回炼污油流程,焦化装置内利用加热炉在线清焦注水的流程及设备,通过改造增加混合污油至加热炉各分支炉管内注入混合污油流程,图1为改造流程示意。通过液控阀控制在线清焦注水罐液位,将注水罐当作污油缓冲罐使用,罐底抽出的污油通过在线清焦注水泵增压后用控制阀控制并入加热炉分支进料炉管内,进入加热炉加热升温,使污油中的重油组分和易结焦组分经加热炉快速升温后在焦炭塔内进行充分焦化反应,焦炭塔塔顶油气进入分馏塔及吸收-稳定等系统进行分离,其中污油的40%(w)组分会富集在焦化石脑油中,焦化石脑油经液相柴油高压加氢装置转移至柴油加氢石脑油中,柴油加氢石脑油经1号连续催·化重整、芳烃抽提、对二甲苯(PX)装置的后续加工,将污油中的高附加值BTX(苯、甲苯、二甲苯)轻质芳烃进一步分离出来,实现效益的最大化。

图1 焦化回炼3101-4号罐混合污油流程示意

2 运行效果分析

经过前期的“三查四定”、吹扫试压、水联运调试等,于2021年7月28日延迟焦化装置污油回炼项目引油投用,试运行期间进加热炉1号炉管进行回炼,回炼量由0.5 t/h逐步提至2 t/h,各参数运行平稳后逐渐提量至5 t/h。组织现场对加热炉1号炉管及相关管线、焦炭塔及相关管线、分馏塔及各运行机泵设备等检查确认,各设备和管线均正常,装置安全生产。检验分析对比回炼前(2021-07-27)、后(2021-07-30)原料及产品性质变化情况,如表2~表7所示。

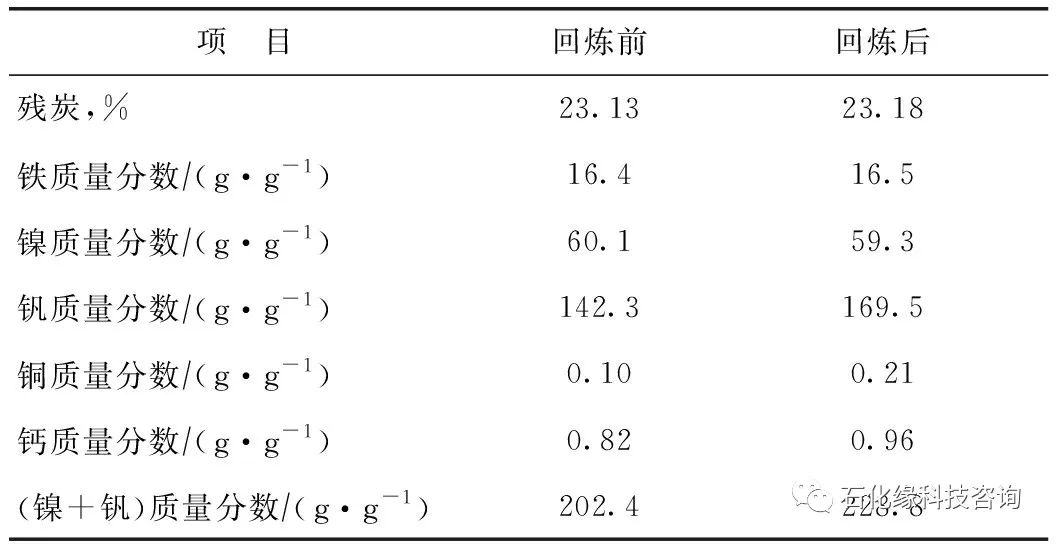

表2 回炼混合污油前后焦化原料性质对比

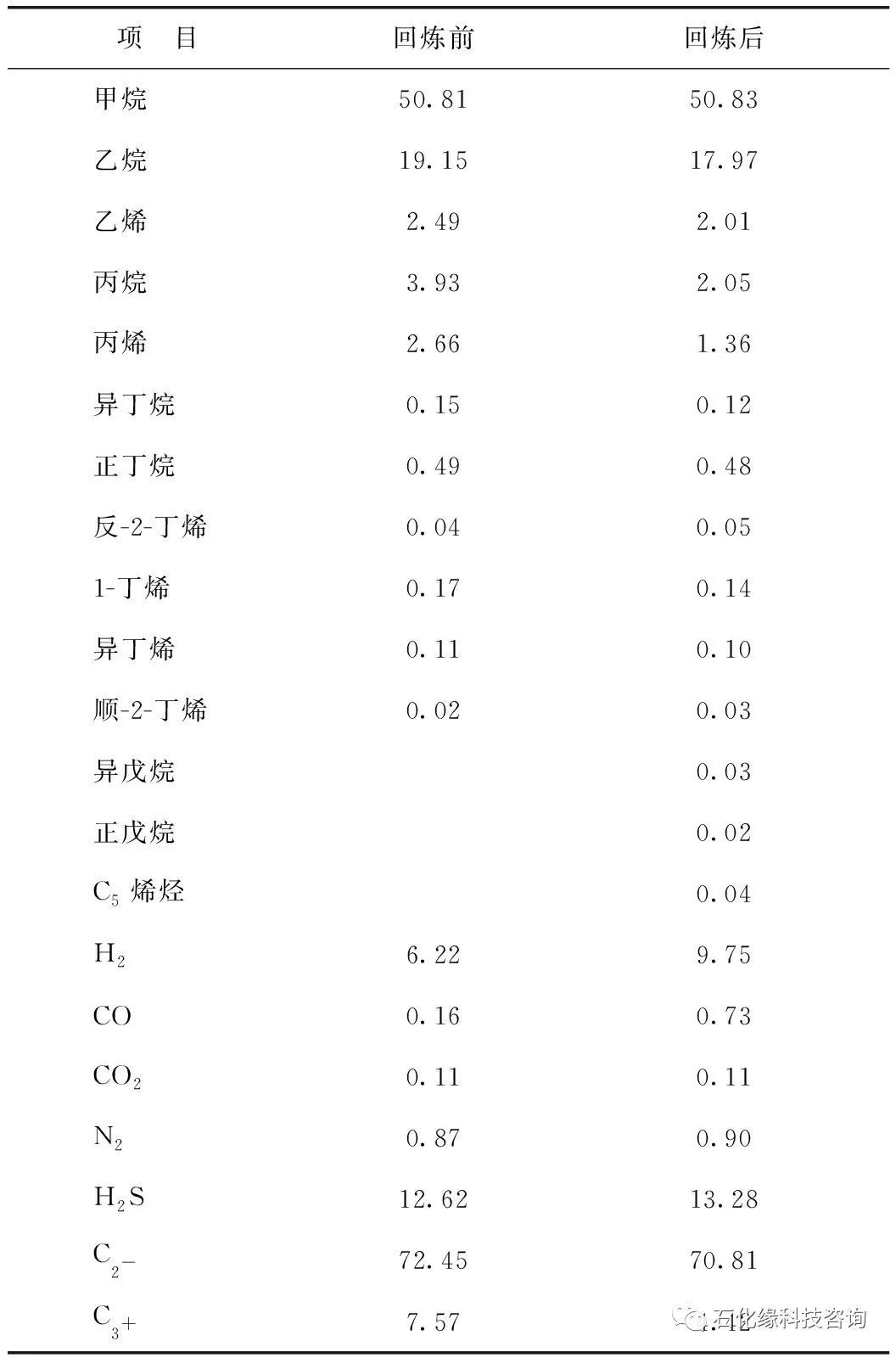

由表2~表7可见:回炼混合污油前后装置原料残炭、重金属含量保持稳定;焦化石脑油、柴油、轻重蜡油各产品馏程无较大变化,干气和液化气组成性质基本稳定;液相产品和石油焦中硫含量下降,气相产品和塔顶酸性水中的硫化物含量上升,与渣油焦化反应后硫化物在重油组分中富集作用正好相反,分析原因,可能为回炼混合污油在焦化反应过程中发生裂解缩合反应促进脱氢,氢气又与馏分油中的硫化物反应生成H2S,并进入到气相产物和溶于酸性水中;而液化气中C3、C4和C4烯烃与干气中C1、C2和C2烯烃的含量并未升高反而降低,说明石脑油在500 ℃下的热裂化反应不明显,焦化加热炉分支流量约为50 t/h,混合原料在焦化炉管内的停留时间约为14.53 s,比石脑油裂解炉管内停留时间高60倍,延长停留时间会促进汽油组分的氢转移、芳构化、裂解、缩合反应[7],而入炉压力的明显升高会导致管内介质烃分压的升高[8],增加大分子油品的脱氢缩合反应进程,对产品收率会产生细微的影响。

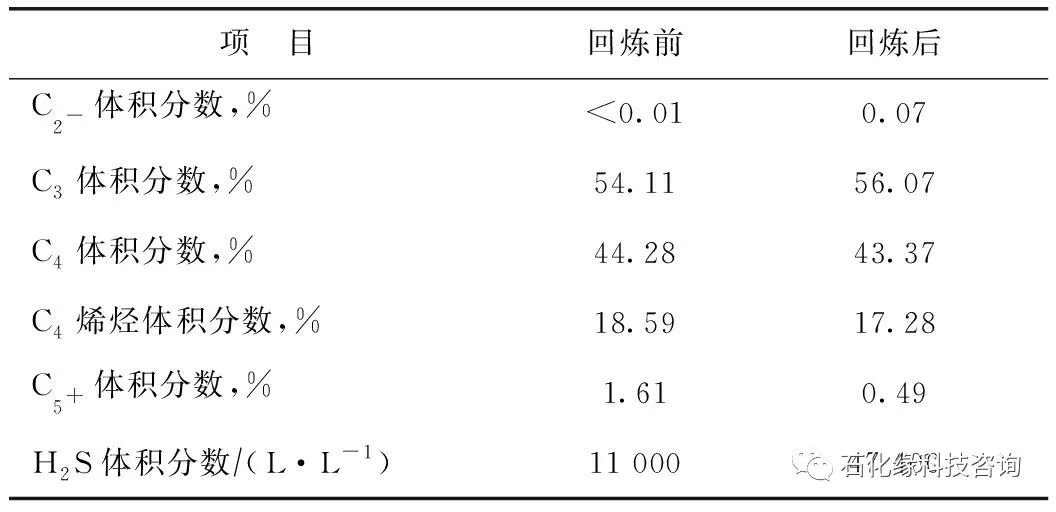

表3 回炼混合污油前后焦化干气组成对比 φ,%

表4 回炼混合污油前后焦化液化气组成对比

表5 回炼混合污油前后焦化石脑油、柴油性质对比

表6 回炼混合污油前后焦化轻、重蜡油性质对比

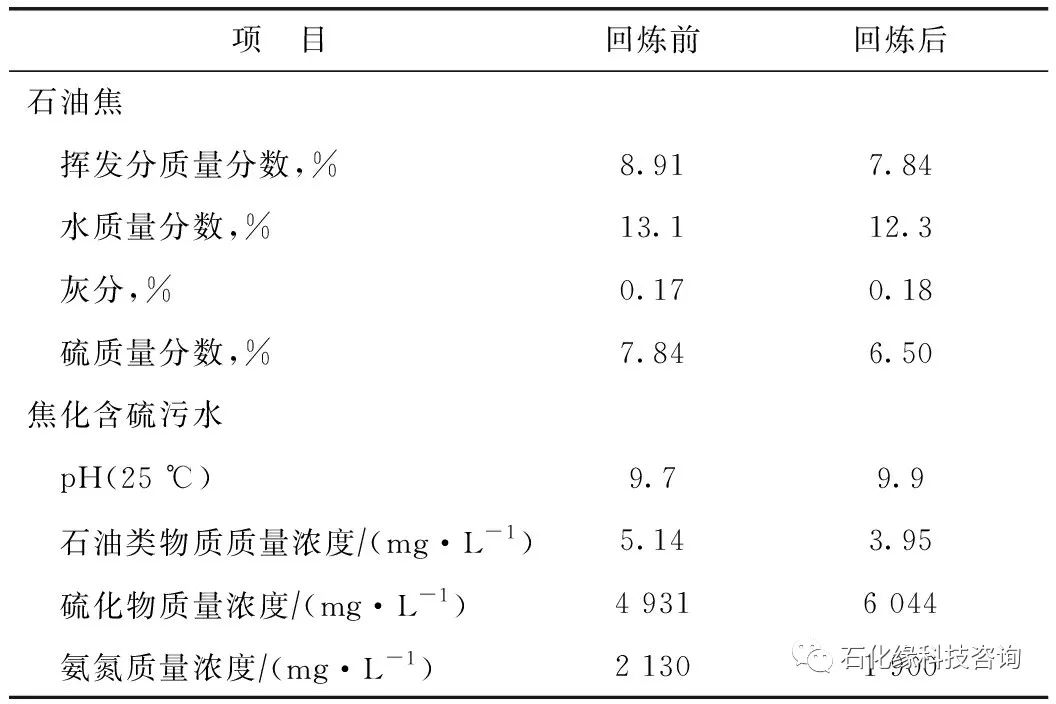

表7 回炼混合污油前后石油焦和含硫污水性质对比

通过检验分析确认各项产品性质无较大变化后,焦化装置于2021年8月3日投用加热炉2号炉管进行回炼,1号、2号两路炉管回炼量共10 t/h,持续观察运行情况。之后通过优化调整入炉压力、炉管注汽量、分支流量分配等措施,至9月8日逐步提量至14 t/h,加热炉1号、2号分支掺炼比(w)分别为14.0%和13.7%,加热炉各路炉管出口温度、压力、炉膛氧含量和负压均平稳正常,1号、2号炉管,焦炭塔进料线和油气线稳定无振动,焦炭塔和分馏塔无冲塔和携带焦粉量大的情况。污油回炼项目解决了原油储罐内混合污油长期存放无法加工处理的难点,为年底大检修前3101-4号罐清罐待用提供了有力支持,确保了停工退油和吹扫污油有处存放。

装置自2021年7月28日投用污油回炼项目以来,截至11月26日共计回炼混合污油36.326 kt,其性质如表8所示。由表8可知,混合污油自开始回炼后总体性质较稳定,未出现分层情况。焦化装置突破性将含有二烯烃等化学性质活泼组分的混合污油经加热炉反应进料方式进行回炼加工,通过合理控制回炼配比,未出现炉管结焦加速和产生弹丸焦的情况,轻油组分的汽化也提高了重质油品流速,相比常规焦炭塔或分馏塔回炼污油方式,该污油回炼方式提高了产品的稳定性,避免了焦炭塔油气线、分馏塔盘、侧线抽出换热器等加速结焦结垢,加热炉炉管结焦可采用定期清焦的方式,有效延长了装置长周期运行时间。经过4个月的运行,加热炉1号、2号炉管的管壁温度、炉膛温度、炉管压差、燃料气耗量等管内结焦评价指标上升趋势略低于3号、4号炉管,年底大检修期间对1号~4号炉管进行了机械清焦,检测4路炉管结焦均较均匀,管内结焦厚度为3 mm左右,属于正常结焦速率范围。

表8 投用污油回炼项目后3101-4号罐混合污油的主要性质

3 经济效益分析

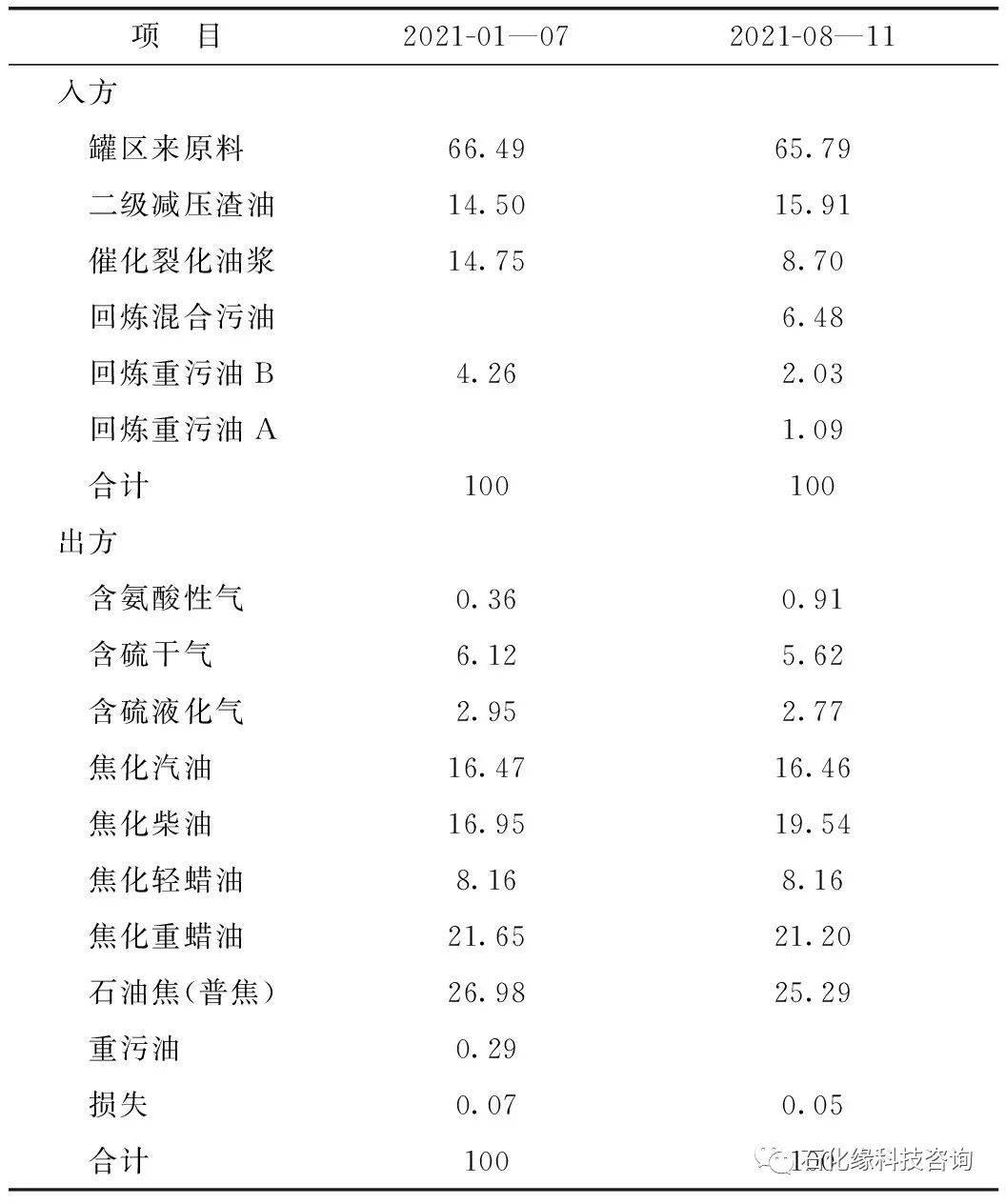

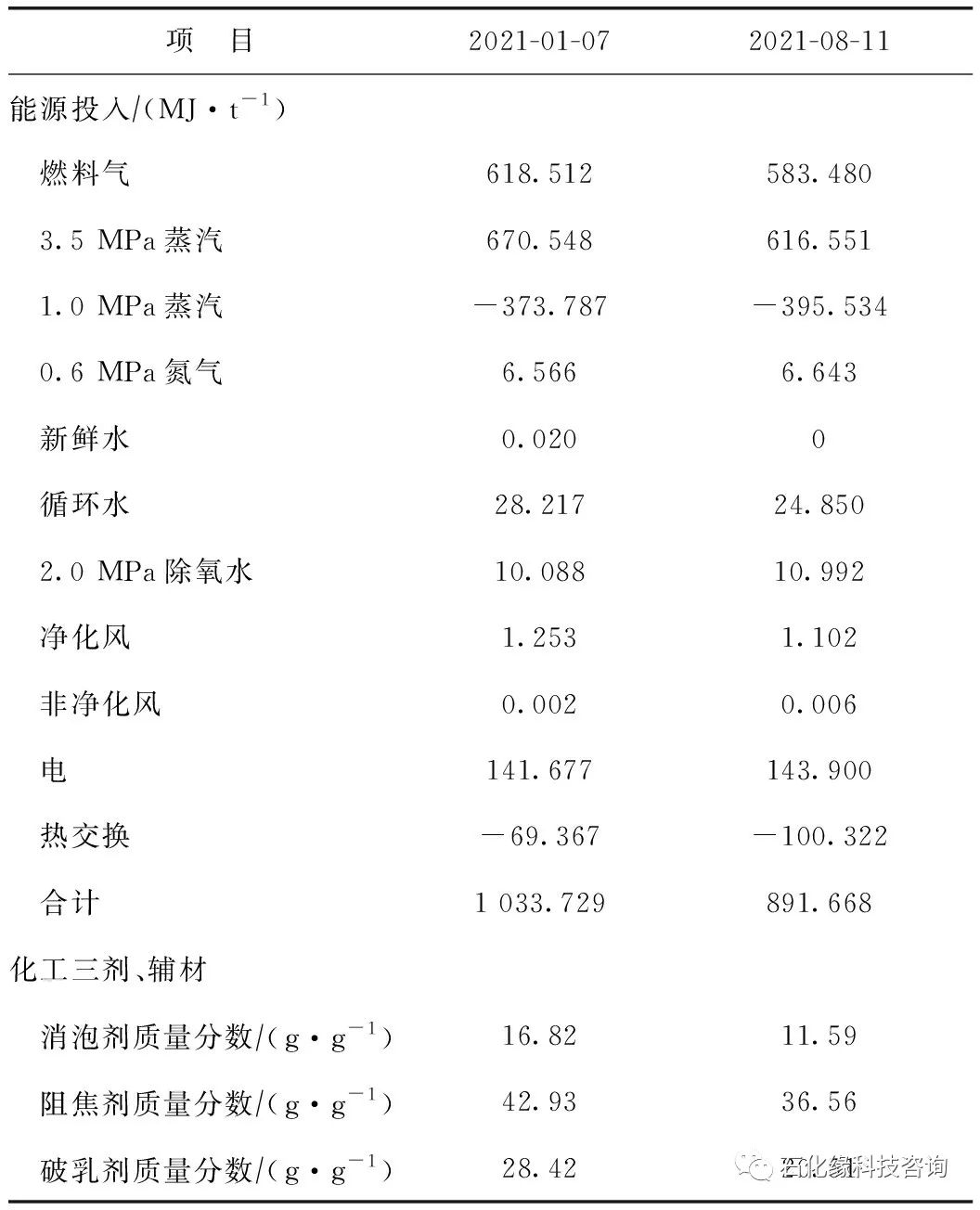

分别取焦化装置2021年1—7月(回炼前)和8—11月(回炼后)的物料平衡数据以及能耗、物耗进行对比分析,结果见表9和表10。由表9和表10可见:污油回炼后,干气、液化气、重蜡油和石油焦产率分别降低0.50,0.18,0.45,1.69百分点,汽油收率基本持平,柴油收率升高2.59百分点;综合能耗降低142.061 MJ/t。根据2021年10月中间物料和公用工程价格体系核算,平均每月增效228.07万元,2021年8—11月回炼3101-4号混合污油共计增效约912.28万元,污油回炼项目总体投资约103万元,投资回收期约0.45个月。

表9 焦化装置的物料平衡数据 w,%

表10 焦化装置的能耗和物耗

4 结束语

焦化装置污油回炼项目的顺利投用和有效实施,解决了3101-4号原油储罐长期混存性质复杂油品造成无合适装置加工处理的难题,为储运清罐待用开辟了新的路径。焦化装置选择加热炉反应进料方式进行回炼加工,混合污油中轻油组分在炉管高温环境下大量气化,对炉管内重质渣油起到有效推动作用,提高了管内介质流速。在控制加热炉各分支掺炼比不大于14%的情况下,加热炉炉管进出口管线及焦炭塔进料线和油气线未出现管线振动增大情况;对加热炉炉管进行机械清焦检测,1号~4号炉管结焦速率均匀。项目整体取得了较好的经济效益,主要取决于混合污油总体性质较好,效益主要来源于柴油收率的增加。本项目是延迟焦化装置在处理轻油加工路线上一次工艺探索性创新,填补了国内空白,对于焦化装置加工乙烯焦油回炼具有一定的借鉴意义。数据分析结果表明,回炼轻质污油存在加速大分子油品脱氢缩合反应的倾向性,后续会继续深入开展相关方面的研究。