发表时间: 2023-02-11 19:50:50

作者: 王龙延1,周建华2,张政学3,经铁1 (1.中石化炼化工程(集团)股份有限公司洛阳技术研发中心;2.中国石油化工股份有限公司炼油事业部;3.宁夏瑞科新源化工有限公司)

浏览: 1569

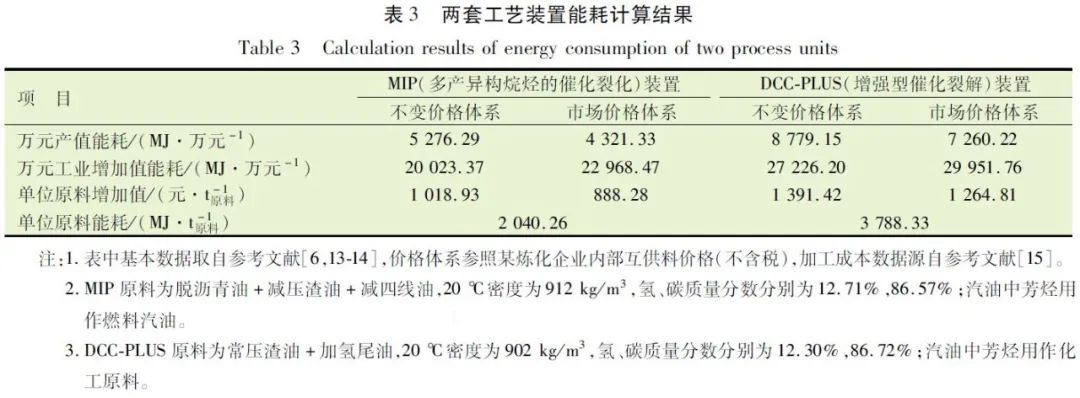

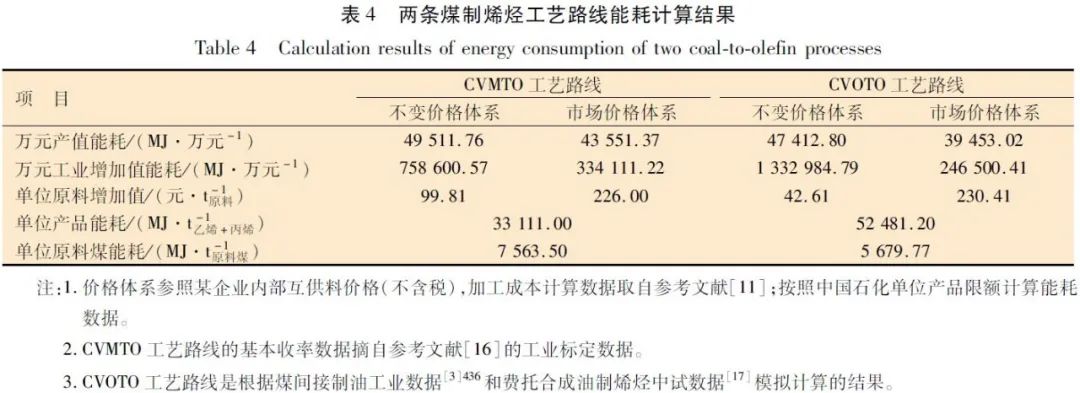

摘要:针对炼油行业、石油化工行业和煤化工行业能效评价指标各自独立、互不兼容的现象,建立了单位工业增加值能耗评价指标和相应计算方法来衡量能源化工企业(或装置)的用能水平,为能源化工行业提供了一种能效评价和对标管理的手段。按照不变价格体系和市场价格体系平均值计算:DCC-PLUS(增强型催化裂解)装置与MIP(多产异构烷烃的催化裂化)装置相比,单位原料综合能耗高86%,单位工业增加值能耗仅高28%;CVMTO(煤经甲醇制烯烃)工艺和CVOTO(煤经费托合成油制烯烃)工艺相比,单位产品综合能耗低37%,单位工业增加值能耗低48%。基于市场价格体系比较,CVOTO工艺比CVMTO工艺的单位原料增加值高4.41元/t原料,单位工业增加值能耗低1 833.73 MJ/t原料。

关键词:能源化工 能耗 能效评价 炼油 石油化工 煤化工 单位工业增加值能耗 双碳背景

能源化工行业既是生产二次能源产品和化工产品的行业,又是高耗能的行业。近年来,国家对能源化工行业的节能降耗十分重视,先后颁布了GB 30251—2013《炼油单位产品能源消耗限额》,GB 30250—2013《乙烯装置单位产品能源消耗限额》,GB 30180—2013《煤制烯烃单位产品能源消耗限额》,GB 31534—2015《对二甲苯单位产品能源消耗限额》以及GB/T 50441—2016《石油化工设计能耗计算标准》等标准。这些标准的实施发挥了很好的节能作用。以中国石油和中国石化为例,炼油综合能耗分别从2001年的3 637 MJ/t和3 260 MJ/t降至2019年的2 592 MJ/t和2 466 MJ/t[1]。在标准实施过程中发现能耗评价指标需要进行统一和规范,提出了采用单位工业增加值能耗指标来计算和评价能源化工企业(或装置)能耗的方法,以适应在新的发展阶段国家对企业的能耗考核体系。

1.现有能效评价指标分析

1.1 能源化工行业能效评价指标

由于各行业的传统习惯不同,国内炼油行业、石油化工行业和煤化工行业的能效评价指标不完全一致。炼油行业采用加工单位原料的综合能耗作为衡量具体装置的能耗评价指标,采用基于单位加工量的炼油单因耗能作为衡量全厂的能耗评价指标,也有采用不变价格体系下万元产值能耗作为评价指标[2]。石油化工行业采用生产单位合格产品的综合能耗和不变价格体系下万元产值能耗作为评价指标,其中单位合格产品可选择一种或两种主产品,例如乙烯装置可以选择吨乙烯或选择吨乙烯加丙烯。煤化工行业则是采用能源效率[3]、生产单位合格产品的综合能耗和不变价格体系下万元产值能耗作为评价指标。

1.2 现有能源化工能效评价指标分析

万元产值能耗反映了统计期内能源化工企业创造万元产值所消耗的各种一次能源和二次能源扣除加工过程转换产出的二次能源后的实际能源消耗量。它在一定程度上衔接了国家对地方政府和地方政府对工业企业的能耗考核指标,鼓励企业生产高价值产品并优化增效。但该指标受产品定价机制、原料性质、装置结构、燃动结构等因素影响大,不完全具备可比性。其中装置结构和公用工程结构对万元产值能耗影响较大,比如当炼油企业建有聚丙烯装置和热电站时,万元产值能耗将大幅度增加[4]。

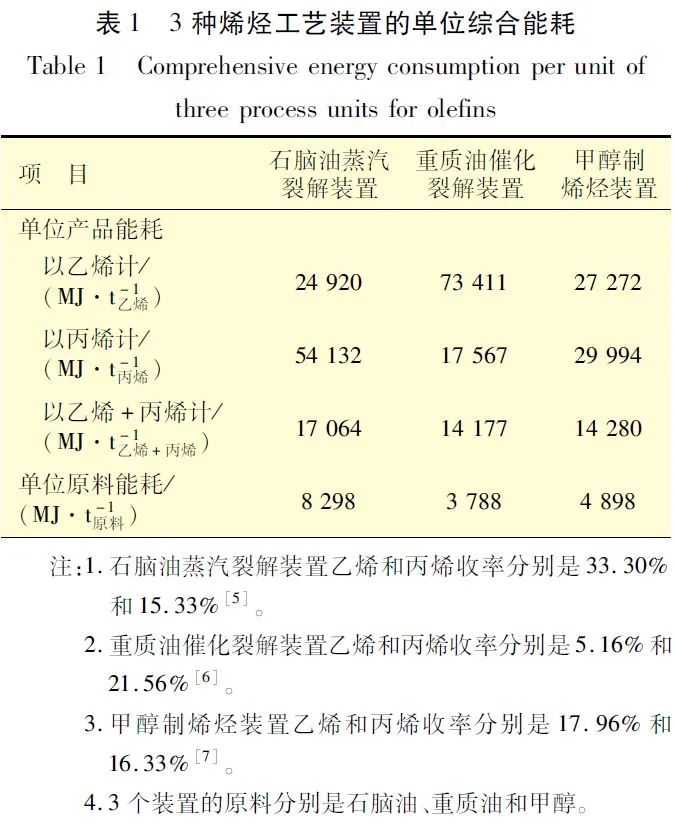

单位产品能耗是指生产每吨主要产品的用能总量。主要产品为非能源类的能源化工企业均采用生产每吨主产品的综合能耗,而传统炼油厂因以生产二次能源为主,一直沿用加工每吨原油(含外购中间油料)的综合能耗。该指标与加工成本密切相关,原料性质、产品规格、加工流程、装置运行负荷以及三废排放限值等因素对该指标影响很大。该指标可用于同一企业(或装置)在不同时期的数据比较,也可用于原料性质、产品规格和装置结构基本相当的工厂能耗横向对比,不用于跨行业或同行业不同装置结构的企业能耗对标。例如,中国石化从2013年到2018年的炼油单位综合能耗呈逐年小幅升高的趋势[1]5,然而实际上这期间中国石化的原油呈劣质化趋势,车用成品油质量标准从国Ⅳ升级到国Ⅵ,加之开始执行更苛刻的环保标准,企业不得不增加能耗以保证产品质量升级和三废达标排放,导致炼油单位综合能耗增加。3种烯烃工艺装置的单位综合能耗见表1。从表1可以看出,同样是以乙烯、丙烯为主要产品的工艺装置,石脑油蒸汽裂解装置、重质油催化裂解装置和甲醇制烯烃装置的单位综合能耗差别很大,不能用来判定哪个工艺装置能效更高。

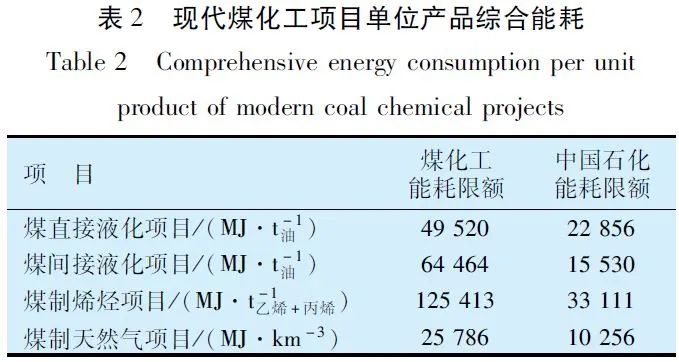

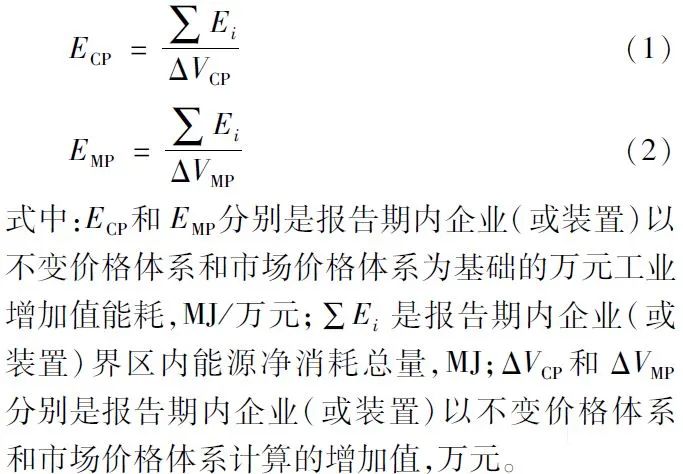

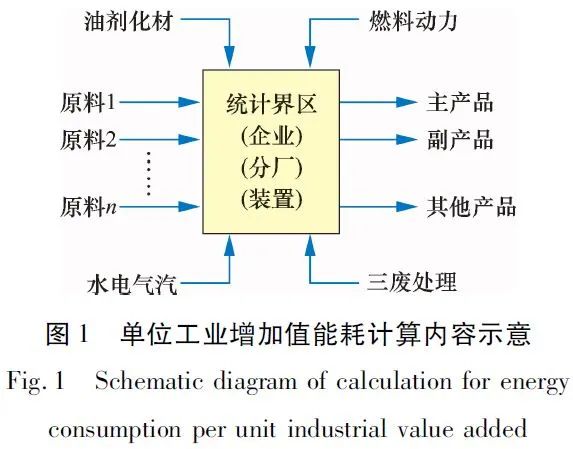

煤炭转换业采用的能效指标,在用于循环流化床锅炉和煤制天然气等生产清洁能源装置时可以与炼油行业进行比较,但在用于煤制乙二醇、煤制芳烃等煤化工企业(或装置)时就失去了比较的意义,因为尽管聚烯烃、聚酯和硫磺等产品的热值很高,也不可能把它们作为燃料烧掉。目前炼油行业普遍采用的炼油单因能耗指标[8]和基于该指标改进的完全能耗评价指标[4]51在用于原油直接裂解制化学品这种新型的炼化一体化企业时,因为缺少此类装置的标准能耗指标,计算时有一定的不便。 煤化工行业的能效指标和石油化工行业也存在很大差别,前者把原料煤和产品乙烯等体现在能耗统计中,后者则只将生产加工过程中消耗的各种能量计入能耗。现代煤化工项目单位产品综合能耗见表2[9]。从表2可以看出,两种统计方法差距很大。 2.单位工业增加值能耗指标及其应用 将化石能源和生物质转变成电力、清洁油品和氢气等洁净能源和高端碳材料是能源化工的发展方向,煤-油-气-化一体化企业将越来越多。建立一种普适性高的能效评价指标,对能耗数据进行统一核算并对标是当前急迫的命题。实际上,一切制造业都是以能耗换取经济效益和生态效益,以最小能耗取得最大效益是当前国内外企业的追求,无论是国家还是地方政府追求的指标都是单位工业增加值的能耗。 2.1 单位工业增加值能耗指标的定义 单位国内生产总值能耗又称能耗强度(EI),即一定时期内一个国家(或地区)每生产1单位国内(或地区)生产总值所消耗的能源。EI是衡量能效的量化指标,反映了经济对能源的依赖程度。EI高,意味着经济对能源的依赖程度高,反之则低。EI广泛应用于评价国家(或地区)之间或行业之间的能效水平[10-12]。 根据宏观经济EI的含义,从能源化工行业内企业(或装置)的角度提出单位工业增加值能耗的评价指标。基于万元产值能耗指标,万元工业增加值能耗的计算如下。 式(1)和式(2)都可用于能源化工企业(或装置)的能耗对比以及能效水平的评价。当企业(或装置)工业增加值为0或负数时,即ΔVCP或ΔVMP小于等于 0 时,ECP和EMP失去意义。以不变价格体系万元工业增加值为基础的式(1)更适用于判别同一企业(或装置)不同统计时期的能耗变化;以市场价格体系万元工业增加值为基础的式(2)则侧重于能源化工一体化企业优化加工方案,以便在市场供需变化的情况下规划不同装置的加工负荷和产品结构,最大限度提高企业经济效益、降低能源消耗。 2.2 单位工业增加值能耗的计算方法 单位工业增加值能耗计算内容示意见图1。 为提高普适性,企业(或装置)工业增加值ΔVCP和ΔVMP用生产法直接计算。 工业增加值=工业总产值-工业中间投入+增值税 ΔVCP=统计界区总销售收入(不变价格体系)-加工过程总费用支出(不变价格体系)+增值税 ΔVMP=统计界区总销售收入(市场价格体系)-加工过程总费用支出(市场价格体系)+增值税 增值税=(销项税额-进项税额+进项税额转出数)+(出口退税-减免税款-出口抵内销应纳税额)+(期初未抵扣数-期末未抵扣数) 参照图1,总销售收入可以直接计算。中间投入的计算需要遵循以下原则:①必须是从计算界区外部购入的原材料、燃料动力等公用工程和服务的价值,不含生产过程中回收的废料及中间产品的价值;②必须是统计期内投入生产并一次性消耗的产品和服务的价值,不含固定资产转移价值;③中间投入计算口径需要与总产值计算口径一致,即计入工业中间投入的产品和服务的价值需要已经计入了工业总产值,要消除存货的影响。增值税除当期销项税和进项税外,还要把出口退税和税款减免等因素考虑在内。 ∑Ei是指向界区内输入的能源总量扣除企业(或装置)界区外输出的能源产品总量,不包括用作原料的能源量,也不包括作为产品的能源量。具体计算时需要遵循以下原则:①界区内自产自耗的各种中间能源产品(如催化烧焦、煤热电联产等)不计入;②界区内加工、储运产生的物料损失(如炼厂干气用作加热炉燃料)以当量原料能源计入指向界区内输入的能源总量;③界区内存货应分别计入相应的原材料、产品或中间产品。 2.3 单位工业增加值能耗计算示例 以万元工业增加值能耗作为单位工业增加值能耗的基本单位。对独立企业进行计算比较容易,因为原材料以及水电气汽和产品的数量和价格、劳务输入和输出等数据都比较完整。但对一套装置进行计算相对困难,因为装置进料和产物往往都是一个企业的中间产品,都不直接面向市场。在此情况下,计算时要尽可能模拟市场价格,做到上下游装置产品(或原料)价格无缝衔接。无论是原料还是产品的模拟价格,必须要与其组成、物性和状态密切相关。这些基础工作都必须长期坚持、不断完善并与时俱进。 2.3.1 催化裂化装置与催化裂解装置能耗计算 催化裂化装置与催化裂解装置能耗计算结果见表3。 2.3.2 两条煤制烯烃工艺路线能耗计算 煤气化-合成甲醇-甲醇制烯烃(CVMTO)工艺路线和煤气化-费托合成油-催化裂解制烯烃(CVOTO)工艺路线的能耗计算结果见表4。 3.结果与讨论 3.1 两套重油转化装置能耗比较 由表3可知,DCC-PLUS装置单位原料能耗比MIP装置高86%,因为DCC-PLUS工艺反应深度远远高于MIP工艺,反应热大且产品分离所需能耗高。按不变价格体系和市场价格体系平均值计算:DCC-PLUS装置单位原料增加值比MIP装置高39%;从万元产值能耗和万元工业增加值能耗来看,DCC-PLUS装置比MIP装置分别高67%和28%。显然,在评价炼化一体化装置能效水平方面,万元工业增加值能耗指标比单位原料能耗指标和万元产值能耗指标更科学、更符合绿色发展要求。从不变价格体系和市场价格体系来看,装置产品方案设计和操作的灵活性非常重要。MIP工艺和DCC-PLUS工艺都是催化裂化系列技术,产品市场供求关系变化时,能够灵活调整产品方案、优化操作条件,因此能得到更多价格高的产品,取得更好的经济效益和生态效益。 3.2 两条煤制烯烃工艺路线能耗比较 表4显示:同是煤炭制取低碳烯烃,CVMTO工艺单位产品能耗比CVOTO工艺低37%,而CVMTO工艺单位原料能耗却比CVOTO工艺高33%。按不变价格体系和市场价格体系平均值计算:从单位原料增加值角度比较,CVMTO工艺比CVOTO工艺高19%;从万元产值能耗来看,CVMTO工艺比CVOTO工艺高9%;但从万元工业增加值能耗角度比较,CVMTO工艺比CVOTO工艺低48%。表4与表3存在类似的现象,那就是价格体系对这两条工艺路线的能耗影响十分显著。基于不变价格体系对比,CVMTO工艺比CVOTO工艺的单位原料增加值高133%,万元工业增加值能耗低43%;而基于市场价格体系比较,CVOTO工艺比CVMTO工艺的单位原料增加值高4.41元/t原料,万元工业增加值能耗低1 833.73 MJ/t原料。 总体来看,在BTX(苯、甲苯和二甲苯)芳烃和汽油价格高的市场行情下,CVOTO工艺比CVMTO工艺有明显的优势。这一结果与人们过去的认识有冲突,过去业界认为CVMTO工艺更直接,而煤间接制油再将油转化为烯烃的工艺多一道工序,从理论上站不住脚。对这两种工艺路线进行深入分析:CVMTO工艺先将煤转化为甲醇,而甲醇中氧质量分数高达50%,在后续工序中甲醇脱水转化为烯烃,在合成气制甲醇和甲醇制烯烃这两道工序中,超过50%的物料能量效率很低;CVOTO工艺的产品中除了低碳烯烃外,还有大量油品和裂化气,若费托合成油中高价值产品(α烯烃和特种蜡等)能够得到有效利用,CVOTO工艺的竞争优势非常明显。 4 结论与建议 针对现有炼油、石油化工和煤化工能效评价指标自成体系、难以适应“双碳”背景下能源化工一体化发展方向的问题,建立了单位工业增加值能耗计算方法。分别对两套重质油转化工艺装置和两条煤制烯烃工艺路线进行计算,结果证明了采用单位工业增加值能耗指标评价一套能源化工装置或一家能源化工企业的用能水平更为科学,也更符合政府对企业的能效考核要求。 (1)造成炼油、石油化工和煤化工能效评价指标不统一的原因:一方面是炼油能耗指标采用加工单位质量原料的能耗,而石油化工和煤化工采用生产单位质量主产品的能耗;另一方面是炼油和石油化工能耗统计范围仅涵盖生产加工过程的能耗,而煤化工则把原料煤和产品的能耗都纳入统计范围。 (2)单位产值能耗不能用于判定能源化工企业(或装置)的能效水平,对于亏损企业(或装置)来说结果更为明显。单位工业增加值能耗指标不以单位产值作为基准,使用单位工业增加值作为基准,比单位产值能耗(万元产值能耗)更为科学。 (3)单位工业增加值能耗指标将炼油、石油化工和煤化工等能源化工企业(或装置)的计算方法进行了统一和规范,适用于计算各类能源化工企业(或装置)。该指标与国家对地方以及地方政府对企业的能效考核指标——EI基本接轨,有利于指导企业在“双碳”背景下取得更佳的经济效益和生态效益。 (4)案例计算结果表明:按照不变价格体系和市场价格体系平均值计算,DCC-PLUS工艺装置的经济效益比MIP工艺装置高39%,单位工业增加值能耗高28%。比起GB 30251—2013的炼油装置能耗指标,单位工业增加值能耗指标更符合绿色发展方向。基于不变价格体系对比,CVMTO工艺比CVOTO工艺的单位原料增加值高133%,单位工业增加值能耗低43%;而基于市场价格体系比较,CVOTO工艺比CVMTO工艺的单位原料增加值高4.41元/t原料、单位工业增加值能耗低1 833.73 MJ/t原料。 (5)单位工业增加值能耗指标受原料、产品和能源动力的价格影响很大。企业(或装置)工业增加值的计算即使统一为生产法,计算结果也受各种因素影响。建议能源化工企业把单位工业增加值能耗指标作为考核和对标管理的指标之一,在应用实践中不断完善,最终形成成熟的、能被行业和政府肯定的能效评价标准体系。