发表时间: 2023-01-18 14:05:35

作者: 翟金红,邱开辉 (中化泉州石化有限公司,福建 泉州)

浏览: 2095

摘要:对当前渣油加氢处理4种主要工艺技术(固定床、移动床、沸腾床、悬浮床)进行对比,介绍悬浮床渣油加氢裂化技术的优势及进展,着重论述几种典型并即将投入工业化应用的悬浮床渣油加氢技术,对其工艺特点、技术条件和开发进展情况进行详细介绍。通过对几种悬浮床加氢工艺运行数据的分析可见,悬浮床渣油加氢裂化技术在重油转化过程中具有显著的优势和广阔的发展前景。

关键词:悬浮床;渣油;加氢;裂化

按催化剂在反应器中的状态,当前渣油加氢处理可划分为固定床、移动床、沸腾床(又称膨胀床)和悬浮床(又称浆态床)4种工艺技术[1]。

1 加氢工艺技术比较

固定床加氢工艺技术目前最为成熟,设备简单,装置投资相对较低,全球工业装置最多。固定床加氢处理对原料中残炭和金属含量要求较为苛刻,对S、N含量的要求并不太严格,但在催化剂寿命内需不断调整操作参数以适应不断变化的催化剂活性,产品收率也会受到催化剂活性的影响。

移动床加氢处理过程,反应器内的旧催化剂可间断或连续排出,新鲜催化剂可间断或连续补入,使反应器内催化剂一直保持较高活性,延长装置的运行周期。移动床加氢处理技术的成熟度远不如固定床,系统设备复杂,装置投资高,但移动床可处理比固定床更加恶劣的原料油。

沸腾床加氢处理工艺设备较复杂,投资也较高,目前技术已经较为成熟,而且催化剂的利用率也高,渣油转化率相对较高,对原料的适应性广,几乎可以加工所有原油的常压渣油和减压渣油。但是沸腾床渣油加氢技术无法保证产品中沥青的稳定性,使分馏系统的操作易引起严重波动,需要根据原料油的4组份性质控制反应的总转化率。

悬浮床渣油加氢处理是使减压渣油与原料油中的催化剂或添加剂在高温高压下进行加氢裂化反应。催化剂/添加剂可以采用活性较高但价格昂贵的Mo、Ni基,以降低使用浓度并可循环使用,也可以采用活性低但价格低廉的天然铁基物,例如褐煤、粘土,但需要的浓度高且不能循环使用。

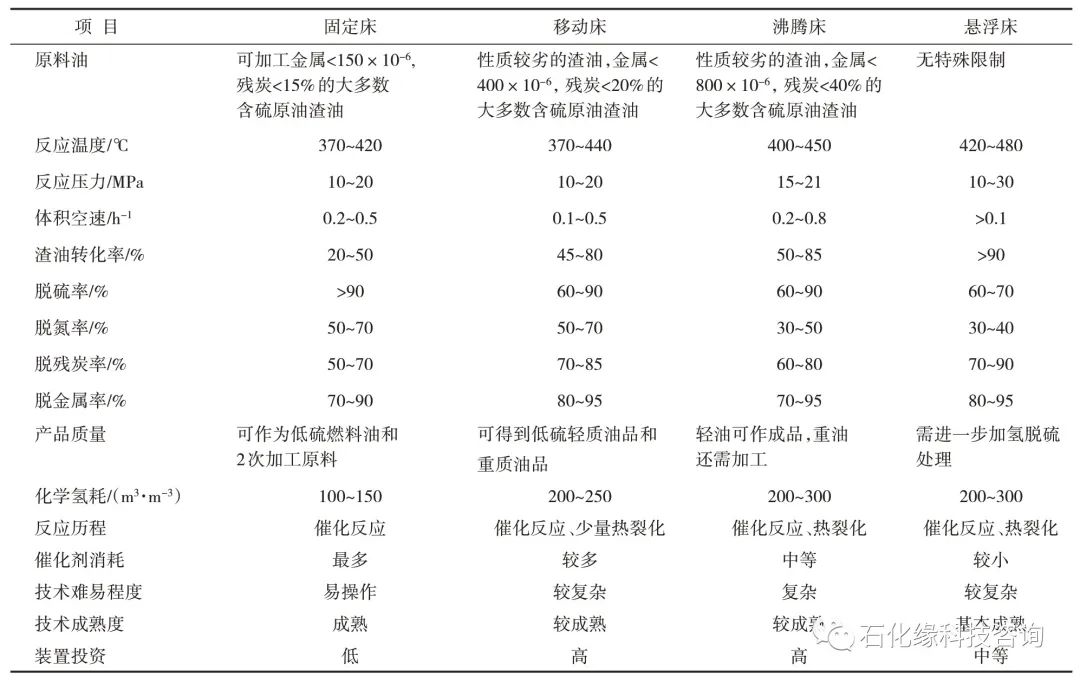

固定床、移动床、沸腾床和悬浮床渣油加氢过程操作条件及对原料油的适应性各不相同[2~6],特点汇总见表1。

表1 4种渣油加氢处理工艺技术特点

2 国内外悬浮床加氢工艺技术概况

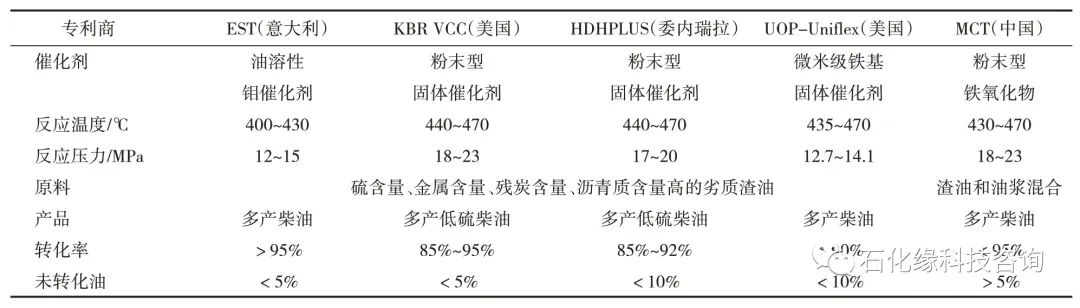

悬浮床加氢技术在世界范围内根据所采用的催化剂性能、种类分为不同的门类,如采用油溶性钼系催化剂的意大利Eni公司的悬浮床加氢技术(EST),采用非金属固体添加剂的KBR公司渣油加氢裂化技术(VCC),采用粉末型铁氧化物催化剂的三聚环保公司超级悬浮床技术(MCT),采用纳米级铁基固体催化剂的美国UOP公司Uniflex技术,采用Ni-Mo系催化剂的美国CLG公司的LC-Slurry技术等[7],见表2。

表2 典型悬浮床渣油加氢裂化技术

2.1 Eni公司悬浮床渣油加氢技术(EST)

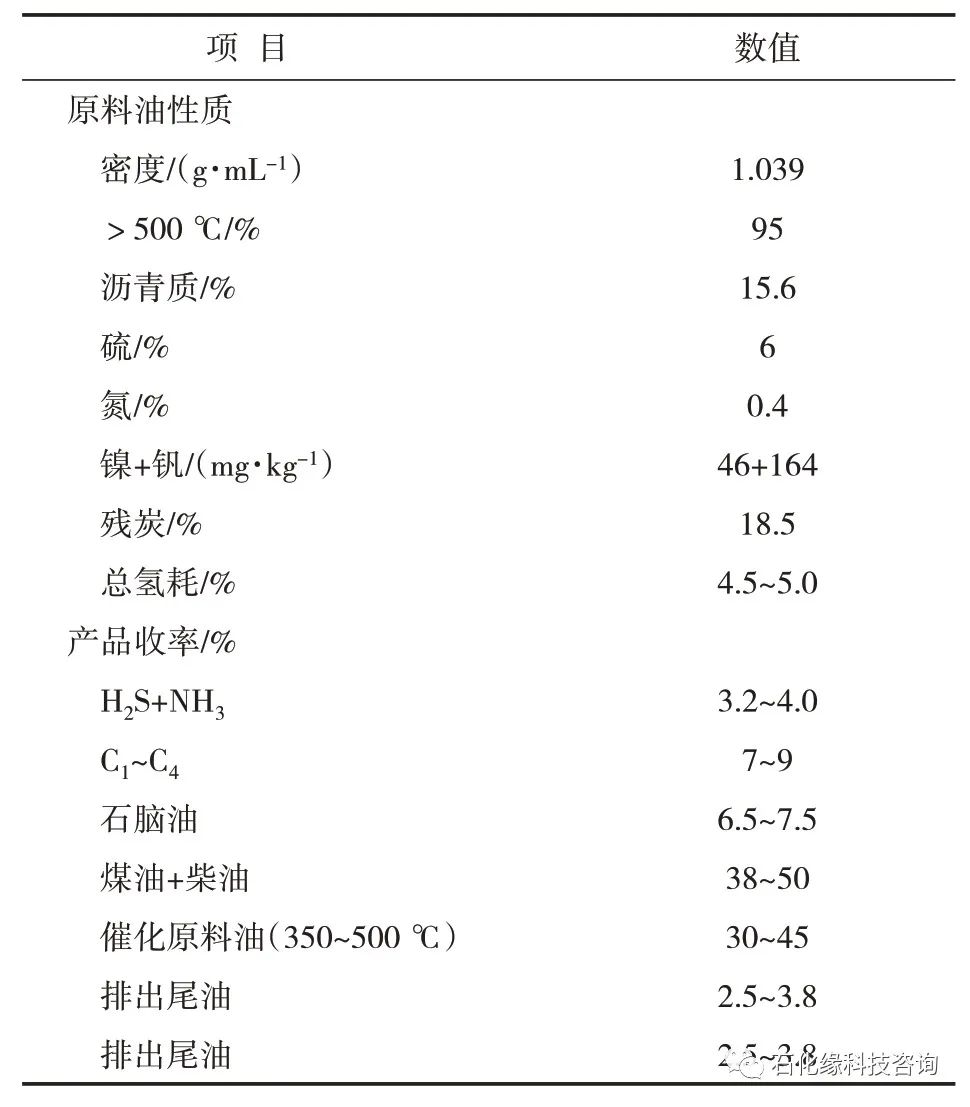

Eni公司在20世纪90年代初开始悬浮床工艺技术的研究,开发了微米级催化剂的技术[8]。1999~2002年,在意大利建设了0.04 t/d的中型试验装置。2013年,该公司加工能力为3 151.0 t/d的工业装置正式投产,是全球第1套工业化悬浮床装置。目前,Eni公司已研发出第2代EST技术,核心是基于2种纳米催化剂组合的新催化剂体系,可进一步提高转化率及产品质量。装置采用油溶性钼化合物—微晶辉钼矿作反应催化剂,以巴士拉减压渣油为原料,进料量约134 t/h,反应温度460℃,操作压力20 MPa,原料油性质及产品收率见表3。

表3 EST工业装置原料油性质及产品收率

由表3可见,EST可使巴士拉减压渣油转化为轻质油、重质油,产品收率高,未转化油不到5%。

2.2 KBR公司渣油加氢裂化技术(VCC)

VCC渣油悬浮床技术是20世纪50年代开发的,在80年代和90年代分别进行了中试装置和工业示范装置试验。首套和第2套装置均建在中国,首套工业示范装置规模50×104 t/a,加工煤焦油,于2013年中交投产。第2套装置规模45×104 t/a,加工减渣和粉煤混合物,于2014年中交投产。

VCC技术采用非金属添加剂作为催化剂,含有催化剂、金属的未转化油可以用作焦化原料,也可以外销作水泥厂燃料或气化原料。VCC半工业试验装置进料量37 t/h,反应温度470℃,操作压力21 MPa。利用炼厂富裕的渣油和劣质的褐煤,液体收率(汽油+柴油)达到70%左右,收率较高。当前国际原油价格低迷,国内煤炭价格低廉,VCC技术具有明显的原料成本优势和发展前景。

2.3 三聚环保的超级悬浮床技术(MCT)

三聚环保公司在2012年开展新型悬浮床催化剂研发,2015年完成了催化剂的工业放大及规模化生产。2016年,由中国自主研发的首套超级悬浮床工业示范装置全面建成并实现1次开车成功。目前与国内石油化工企业及俄罗斯、拉脱维亚、美国、印度等国开展广泛的商务合作交流,计划在国内外建设多套百万吨级MCT悬浮床装置。

MCT技术采用粉末型铁系化合物作为催化剂,其工业装置以高钙克拉玛依渣油为原料,装置负荷6~8 t/h,反应温度460℃,操作压力20 MPa,单元装置转化率95%以上,轻油收率90%以上,未转化油不到5%,远超传统焦化工艺路线。

3 结束语

(1)悬浮床加氢工艺技术反应器结构简单,投资中等,对所加工原料中杂质的含量没有限制,可加工所有原油的常压渣油和减压渣油,甚至可以加工沥青和油砂。悬浮床加氢裂化工艺转化率高达90%~95%,是处理劣质重油的有效途径,也是替代现有焦化装置,大幅度提高全厂原油加工灵活性和提高全厂轻油收率的重要技术手段。

(2)采用有机油溶催化剂的悬浮床技术,在处理减压渣油加氢装置中有着催化剂抑焦能力强、添加量少,对管线、设备、阀门无磨损等特点,是减压渣油悬浮床技术的发展趋势。油溶性催化剂悬浮床技术已被证明可以长周期、高转化率的运行,油溶性催化剂在油中分散更为均匀,不仅抑制了反应过程中焦炭的生成,而且避免了装置设备被固体颗粒或粉尘带来的磨损问题,是现阶段悬浮床技术非常理想的催化剂。

(3)目前,高转化率下残渣处理可以通过气化装置解决,其它产品仍需要进一步加工处理。