发表时间: 2022-11-13 18:11:46

作者: 炼化及石化下游产业网

浏览: 1616

关键词: 芳烃生产 技术进展 产业发展

导 读:芳烃是有机化学工业最基本的原料之一,主要来自石油和煤焦油。芳烃中的苯、甲苯、二甲苯是石油化工重要的基础原料,市场消费量仅次于乙烯和丙烯,其生产技术水平代表一个国家石油工业的发展水平。近年来,我国芳烃产业迅猛发展,2019年,芳烃总产能达5800万t/a,需求量为5300万t/a,分别占全球总量的31.9%和40.5%。同时,我国也是全球最大的对二甲苯(PX)需求国,随着国内聚酯产业的快速发展,拉动其上游原料PX装置的投资,PX产能于2019年进入投产高峰,新增产能1075万t/a,同比增长77.5%,产量增加约40%,创国内PX工业化以来的历史新高。截至2019年年底,国内PX产能合计为2462万t/a,产量为1421万t/a,表观消费量为2918万t/a,自给率达50.1%。基于目前我国PX产能不足、对外依存度较高的状况,布局建设芳烃生产装置十分必要。本工作对国内外芳烃生产的现有技术及最新技术进展进行了综述,并对今后发展趋势进行了分析,对于推动我国炼化行业转型升级及高质量发展具有重要意义。

现有芳烃生产技术:

芳烃多以石脑油为原料,采用芳烃联合装置进行生产,产品主要为苯、甲苯和二甲苯。芳烃产品来自于催化重整生成油、蒸汽裂解副产的加氢裂解汽油和焦化粗苯中的C6~C8芳烃。为解决石脑油供应不足,拓展芳烃生产的原料来源并充分利用炼化一体化资源,可利用液化气(LPG)、轻烯烃、重整抽余油等原料通过轻烃芳构化技术来增产芳烃;还可利用较重质资源如重质裂解汽油、催化裂化轻循环油中的重芳烃通过轻质化、加氢裂化等反应增产芳烃。同时,结合我国“贫油富煤”的能源储备特点,通过煤经甲醇制芳烃技术来部分替代石油资源,也已成为我国增产芳烃的重要方式。当前国内外典型的芳烃生产技术有:催化重整、裂解汽油加氢、轻烃芳构化、甲苯/苯歧化与烷基转移、二甲苯异构化、煤(甲醇)制芳烃等。

1.催化重整

催化重整是生产芳烃的龙头装置,也是现代炼油化工工业的主要装置之一,生产的芳烃约占全球芳烃总产量的30%。经过多年的发展,催化重整技术已非常成熟。

目前典型的催化重整技术有:

(1)美国UOP公司开发的连续重整(CCR)Platforming工艺。该工艺可在较低的压力和氢烃比(摩尔比)条件下操作,生产高辛烷值汽油调和组分和高纯度的C6~C10芳烃。作为目前应用最广的CCR技术,已在全球370多套催化重整装置中得到应用。

(2)法国Axens公司开发的CCR工艺,该工艺包括生产芳烃的Aromizing工艺和生产高辛烷值汽油调和组分的Octanizing工艺。目前全球有超过50套催化重整装置采用Aromizing工艺、75套装置采用Octanizing工艺。迄今为止,Octanizing工艺与UOP公司的CCRPlatforming工艺仍是世界上最具竞争力的2种连续重整工艺。

(3)中国石化开发的超低压CCR工艺(SLCR)。该工艺采用新型结构的重整反应器。通过不断的优化改进,各项工艺参数已达国际先进水平,现已在10余家炼化企业推广应用,每年可生产高标号汽油650万t,新增经济效益约42亿元。与引进技术相比,累计节省近3000万美元。

(4)中国石化开发的逆流移动床CCR工艺(SCCCR)。与其他CCR技术相比,该工艺主要改变了催化剂在反应区的移动次序,将再生后的催化剂先用于芳构化反应,使催化剂的活性与反应难易程度更为匹配。该工艺于2013年在中国石化济南分公司60万t/a重整装置首次投产,具有设备国产化率高、投资低、运行平稳、催化剂磨损少、能耗低等特点。

2.裂解汽油加氢

裂解汽油作为芳烃抽提原料生产高纯度芳烃产品时,必须先进行选择性加氢和加氢精制处理,除去双烯烃、烯芳烃、烯烃以及硫、氮、氧等杂质。

目前,工业上普遍采用二段加氢工艺:

一段加氢主要脱除双烯烃和烯芳烃,以低温液相选择性加氢技术为主;

二段加氢主要脱除单烯烃及硫、氮、氧等杂质,通常采用高温、气相加氢精制技术,工艺条件相对苛刻。

主要的裂解汽油生产芳烃技术有:

(1)中国石油开发的裂解汽油加氢工艺。自20世纪60年代起开展了裂解汽油一、二段加氢催化剂及工艺技术的研发,已开发3种类型13个牌号催化剂,应用于50余套裂解汽油加氢装置。目前,裂解汽油一、二段加氢催化剂国内市场占有率分别超过40%,70%,基本替代同类进口催化剂。

(2)韩国SK公司开发的APUSM工艺。以C≥9重芳烃为原料,经脱烷基反应后转化为苯、甲苯、二甲苯,该工艺无需进行溶剂抽提,产物只需经过精馏分离即可得到高纯度的轻质芳烃,其产物C8馏分中乙苯含量较低,可作为生产PX的优质原料。

(3)中国石化开发的裂解汽油加氢工艺。自2005年开始重质裂解汽油增产芳烃工艺技术研究,采用固定床反应器,以C≥9馏分裂解汽油为原料,经脱烷基反应后生成芳烃,产物经精馏分离得到高纯度的苯和甲苯,该工艺具有原料适应性强和增产芳烃效率高的特点。随后,于2008年开发出裂解汽油加氢成套技术,以C6~C8馏分为原料,经加氢抽提后得到芳烃。目前,该成套技术已全面实现国产化,并应用于茂名石化、镇海炼化、福建联合石化等企业。

3.轻烃芳构化

LPG、轻烯烃、重整抽余油等轻烃原料经芳构化均可转化成芳烃。芳构化生产芳烃技术按反应器形式分为固定床工艺和移动床工艺。而按照所用催化剂类型又可分为2条工艺路线:

一条是采用金属改性的ZSM-5分子筛酸性催化剂技术,加工原料以C2~C5轻烃组分为主,具有工艺流程简单、原料适用性广且无需严格精制、建设费用低等优点,芳烃收率可达60%以上;

另一条则是采用Pt/KL的碱性分子筛催化剂技术,主要加工C6~C7烷烃,芳烃收率比传统重整工艺高,但对原料精制要求苛刻,尤其对原料脱硫要求很高,因此未得到广泛应用。

轻烃芳构化技术主要包括:

(1)中国石油开发的C4临氢芳构化生产高辛烷值汽油组分技术(LAG)。该技术采用固定床C4芳构化工艺,使C4通过烯烃芳构化反应转化为富含芳烃的生产原料,或用作高辛烷值汽油调和组分,实现C4资源的有效利用。

(2)日本旭化成(Asahi)与三洋(Sanyo)公司联合开发的Alpha工艺。以热裂化和催化裂化的C4~C5馏分(烯烃质量分数为30%~80%)为原料,选用改性的ZSM-5分子筛催化剂,在高于480℃的操作条件下经固定床反应器生产芳烃。

(3)美国UOP公司与英国BP公司合作开发的Cyclar工艺。该工艺是世界上最早实现工业化生产的芳构化技术,采用Zn改性的ZSM-5分子筛催化剂移动床连续再生技术,以丙烷、丁烷或液化石油气为原料,经齐聚-环化-脱氢反应后生成芳烃,同时副产大量氢气。

4.甲苯/苯歧化与烷基化转移

甲苯歧化与烷基转移技术是芳烃联合装置中增产二甲苯的主要工艺单元,在整个芳烃联合装置中起到物流转化枢纽和有效调整芳烃原料与产品结构的重要作用。该技术是以甲苯/苯及C≥9芳烃为原料,以分子筛固体酸为催化剂活性主体,临氢条件下在固定床反应器中通过烷基转移反应将其转化为二甲苯的技术。

根据原料不同可分为2类:

一类是甲苯歧化与烷基转移技术,主要以甲苯和C≥9芳烃为原料,生产二甲苯和少量苯;

另一类是苯和C≥9芳烃烷基转移技术,以苯和C≥9芳烃为原料,生产二甲苯和甲苯。

甲苯/苯歧化与烷基转移技术主要包括:

(1)美国UOP公司与日本TORAY公司合作开发的Tatoray工艺。采用临氢固定床工艺,反应后分离出的甲苯、C≥9以及部分C>10芳烃继续循环,苯作为产品采出,C8芳烃进入PX分离装置分离出高纯度的PX,该工艺已在全球超过50余套装置中得到应用。

(2)美国Exxon Mobil公司开发的TransPlus工艺。以C≥9重芳烃(C9原料中C10质量分数可高达25%)和甲苯为原料,生成高纯度的苯和混合二甲苯,近年来该公司又推出第3代烷基转移技术TransPlus5工艺。新工艺具有C≥9芳烃单程转化率高、二甲苯收率高、装置体积小、成本低等特点。

(3)Exxon Mobil公司开发的MTDP-3工艺。该工艺是在开发TransPlus工艺过程中,为提高C≥9重芳烃中部分C10原料的处理能力而开发的工艺技术,其处理C≥9重芳烃以及C10原料的质量分数分别可大于40%,25%。

(4)中国石化开发的S-TDT歧化工艺。该技术以HAT系列催化剂为核心,可处理含25%~30%(质量分数)的C10重芳烃原料,随着未来催化剂性能的不断改进,允许原料中C≥10重芳烃质量分数大于30%。该技术现已在国内11套装置上得到应用,在大幅提高苯和二甲苯产量的同时,还显著提升了装置的整体经济效益。

5.二甲苯异构化

二甲苯异构化技术的核心是异构化催化剂。目前全球绝大部分工业化的二甲苯临氢异构化技术中异构化单元的工艺流程(包括反应及分离系统)基本相似。该技术是通过对(间/邻)-二甲苯的相互异构,将乙苯异构转化成二甲苯或脱乙基生成苯,可分为乙苯转化型和乙苯脱乙基型2种工艺路线。

其中,乙苯转化型的优点在于能够利用有限的C8芳烃资源最大量地生产PX,但乙苯单程转化率较低;

脱乙基型的优点是反应空速高、乙苯转化率高,但C8芳烃资源的利用率相对较低。

目前,两种异构化工艺均得到广泛应用,其市场份额各占50%左右,但新建装置多采用脱乙基型技术。

二甲苯异构化技术主要包括:

(1)UOP公司开发的Isomar工艺。该工艺以C8混合芳烃为原料生产PX,是迄今为止应用最多的C8芳烃异构化工艺,现已在全球90余套装置上得到应用,成为最有代表性的乙苯转化型二甲苯异构化工艺。

(2)Exxon Mobil公司开发的XyMax工艺。选用双床层催化剂体系经轴向反应器,在上、下床层中分别进行乙苯脱烷基和二甲苯异构化反应,是应用最广的乙苯脱乙基型工艺。其新一代XyMax-2工艺不仅减少了催化剂的用量,还有效提升了乙苯的单程转化率。

(3)Exxon Mobil公司开发的LPI工艺。该工艺是新一代液相二甲苯异构化技术,因其乙苯单程转换率低,需要与气相异构化工艺结合运行,进而在气相异构化反应中脱除乙苯。

(4)中国石化开发的二甲苯异构化工艺。采用2种类型的分离系统流程设计,选用新型乙苯转化型异构化催化剂RIC-200。于2010年9月,该催化剂首次在天津石化工业应用,随后又在扬子石化、上海石化以及海南炼化等企业应用。

6.煤制芳烃

煤制芳烃技术是新兴的芳烃生产技术,在拓宽芳烃生产原料来源的同时,还能最大化实现资源综合利用。该技术先以煤为原料生产出甲醇,再以甲醇为原料,采用双功能活性催化剂,通过脱氢、环化反应生产芳烃的工艺过程。

目前,我国已工业化应用的煤制芳烃技术主要为中国科学院山西煤炭化学研究所开发的固定床甲醇制芳烃技术(MTA)和清华大学开发的循环流化床甲醇制芳烃技术(FMTA)。苯与甲醇烷基化生产芳烃技术已完成工业试验,将逐步在市场上推广应用。甲苯甲醇烷基化制PX技术作为一条增产PX的新工艺路线,国内外各大公司也持续对该技术进行研究并已取得一定进展。

(1)MTA

2006年,中国科学院山西煤炭化学研究所完成MTA技术的催化剂筛选评价和反复再生实验研究。该技术是以甲醇为原料催化转化为以混合芳烃为主的产物,再经冷却分离将气相产物低碳烃与液相产物C≥5烃分离,液相产物C≥5烃经萃取分离,得到芳烃和非芳烃。MTA技术属于大规模甲醇下游转化技术,其甲醇转化率高于99%,液相产物选择性高于33%,气相产物选择性低于10%,液相产物中芳烃质量分数大于60%。

(2)FMTA

2010年,清华大学开发了FMTA技术,随后与北京华电煤业集团合作,共建3万t/a流化床甲醇制芳烃工业化试验装置。在反应压力0.1MPa、反应温度500℃的工艺条件下进行芳构化反应,甲醇转化率接近100%,芳烃基收率为74.47%,1t芳烃甲醇单耗为3.07t。FMTA技术集成优势明显,多个煤制芳烃项目均计划采用该技术。未来若尽早实现工业化生产,可构建PX,精对苯二甲酸(PTA)等中间体生产与聚酯合成的上下游一体化产业链,同时还可实现煤炭的高效清洁利用。

(3)苯与甲醇烷基化

中国石油乌鲁木齐石化公司开发的苯与甲醇烷基化生产芳烃技术是通过苯与甲醇进行烷基化反应生成甲苯和二甲苯,该技术不仅填补了国内由苯增产二甲苯的技术空白,还可实现煤化工产品的高附加值应用。目前,已完成3万t/a工业试验装置标定及50万t/a工艺包编制,该技术的突破将有效缓解国内PX原料短缺的供需矛盾。

(4)甲苯甲醇烷基化

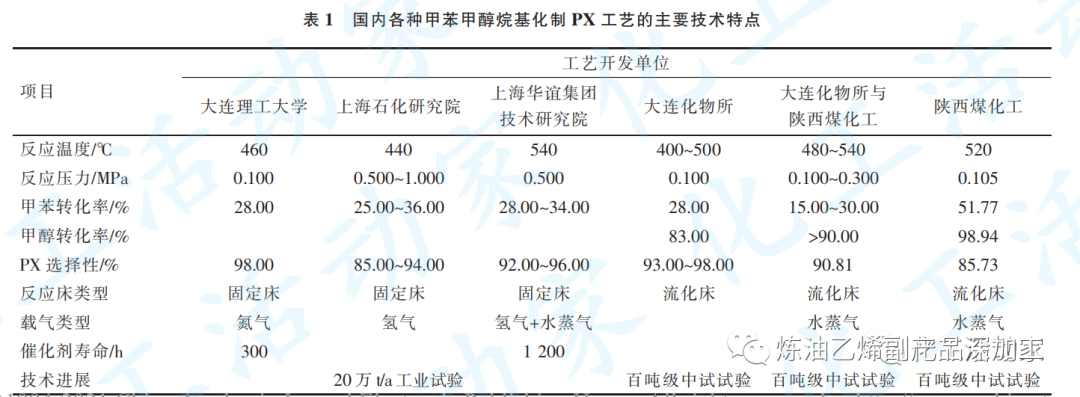

甲苯甲醇烷基化技术因具有原料成本低、PX产物收率高、能耗低、生产灵活、优化调整便利等优势,已成为经济、高效生产PX的工艺路线。国内外许多公司都相继开展了甲苯甲醇烷基化制PX技术的研究工作,国外在该领域取得较大进展的有美国的GTC公司和Exxon Mobil公司以及沙特阿拉伯的SABIC公司;国内大连理工大学、中国科学院大连化学物理研究所(以下简称大连化物所)、中国石化上海石油化工研究院、上海华谊集团技术研究院以及陕西煤化工技术工程中心有限公司(以下简称陕西煤化工)也都开展了相关研究工作。

美国GTC公司已开始投用与印度石化公司(IPCL)联合开发的甲苯甲醇烷基化“GT-TolAlk”工艺技术。该工艺采用专有的高硅ZSM-5分子筛催化剂,在反应温度400~450℃、反应压力0.1~0.5MPa的条件下,以及氢气和水蒸气载气环境下,在固定床反应器上进行反应,甲苯单程转化率最高可达40%,甲醇有效利用率约为50%,其PX的选择性大于85%。Exxon Mobil公司于2018年推出的EMTAM工艺是一种流化床催化工艺,目的是实现甲醇的最大化利用。该工艺苯的副产物极少,且无需与氢共混,可根据产品需求调整甲基与芳环比例,能大幅降低进料和能源成本,其PX生产成本仅为以石脑油为原料芳烃联合装置运营成本的75%。目前,该工艺已经过中试验证,并在工艺示范装置上运行1a,已具备工业应用条件。

随着甲苯甲醇烷基化制PX技术的不断发展,技术的工艺优势逐渐显现,越来越多的公司都投入大量精力开展研究。由表1可知,国内现有的甲苯甲醇烷基化制PX技术正在逐步走向工业化。若这些示范装置能早日开工投产,不仅能够实现煤制芳烃技术的横向发展,还将对煤化工及石油化工领域带来突破性进展。

芳烃生产技术最新进展

1.合成气制芳烃

(1)合成气直接制芳烃

国内对合成气直接制芳烃技术开展研究的有南京大学、中国科学院山西煤炭化学所、大连化物所等单位,但目前该技术仍处于实验室研究阶段。其反应历程是合成气在催化剂作用下,先转化成中间物甲醇或烯烃,而后甲醇/乙烯进一步在分子筛催化下完成烯烃环化、脱氢、氢转移等后续化学反应,最终生成芳烃。该技术理论上是煤制芳烃技术的最佳工艺路线,虽然目前该路线实现工业化难度较大,但对未来煤化工的发展具有重要意义。

(2)Co2C/HZSM-5合成气串联催化直接制芳烃

中国科学院上海高等研究院研发了一种将Co2C基费托合成制低碳烯烃(FTO)反应与改性HZSM-5分子筛催化剂进行耦合的串联催化反应。合成气经Co2C催化后能高选择性地转化为烯烃,而具有一定酸性的HZSM-5分子筛可将流经第2反应器的烯烃进一步芳构化。采用该串联反应器,合成气制芳烃反应中的CO转化率为34.9%时,芳烃选择性达到55.5%,且甲烷选择性仅为2.7%,该技术提供了一种通过衍生自非石油原料的合成气直接制芳烃的方法。

(3)CO2转化成合成气重整技术

丹麦托普索公司推出将CO2转化为合成气的重整新工艺,该技术主要基于二段反应系统,一段采用传统蒸汽甲烷重整(SMR)或自热重整(ATR)技术;二段通过加入CO2连续生产合成气。该工艺可在高温下运行的同时保持总蒸汽碳比低于1.5。此外,与传统重整技术相比,可将重整反应器尺寸缩小约30%,并能显著降低CO2排放。

2.CO2制芳烃

(1)CO2制PX

日本基础化学生产公司高化学株式会社、日本千代田工程公司、新日铁工程公司以及三菱商事株式会社将与日本富山大学合作开发以CO2取代石脑油为原料生产PX的技术,同时开展新型催化剂及配套反应器等研究工作。此项研究将于2024年3月完成,截至目前,该研究已从日本国家新能源和工业技术发展组织获得了1860万美元研发资金。

(2)CO2加氢制芳烃

大连化物所基于此前CO2在ZnZrO固溶体上加氢制备甲醇以及CO2在ZnZrO/SAPO串联体系上加氢制备低碳烯烃的研究结果,开发了ZnZrO/ZSM-5串联催化剂体系。该催化剂可将CO2高选择性地转化为芳烃,在CO2单程转化率仅为14%的条件下,芳烃的选择性可达73%~78%,CO选择性降至44%,并且该催化剂反应100h后未出现明显的失活现象,该技术的突破将为非石油基制芳烃提供新思路。

(3)甲烷芳构化制芳烃

俄罗斯石油公司联合研发中心开发出一种新型甲烷芳构化技术,该技术可从天然气和伴生石油气(APG)中获得氢气和芳烃。据预测,当利用该技术进行工业化生产时,10亿m3的天然气或APG可产生10亿m3的氢气和50万t芳烃,其优势在于可减少CO2排放、降低生产成本,同时提高产品产量和经济效益。

我国在建芳烃装置

随着2019年新一批芳烃装置集中投产,拉开了我国PX产能大规模扩张的序幕。“十四五”期间,我国又相继有一批芳烃项目开工建设,产能高峰将出现在2022-023年,随着浙江石化、盛虹炼化等大型炼化一体化项目的建成投产,预计2025年,我国PX产能将达到4300万t/a,未来芳烃装置将逐渐向大型化、规模化、一体化的方向发展。据统计,新增CCR装置产能约2570万t/a;芳烃联合装置产能合计1060万t/a;芳烃抽提装置产能合计385万t/a,国内拟在建及新建芳烃项目的产能、装置类型及投产时间如表2所列。

我国芳烃产业发展建议

我国芳烃产业已进入快速发展阶段,随着国内芳烃产能建设的不断推进,预计到2025年芳烃(主要为PX)的对外依存度将开始下降,国内芳烃产品的供需格局也将趋于平衡。此外,随着恒力石化、浙江石化以及盛虹石化等大型民营炼化企业的快速崛起,将进一步打破大型国企主导的行业格局,其在国内芳烃总产能中所占比例也将逐年提升,届时,将导致芳烃市场竞争主体增多,市场竞争加剧,芳烃产业的盈利能力也将经受考验。结合我国当前芳烃产业的发展现状以及对未来市场形势的研判,对国内炼化企业芳烃业务如何高质量发展提出如下建议。

1.适度推进煤质制芳烃,拓宽原料供给来源

芳烃生产过程中原料成本占比高达80%以上,面临着原料成本高、来源有限以及副产品未能有效利用等难题。煤(甲醇)制芳烃技术作为石油制芳烃的重要补充,是满足国内聚酯行业快速发展需求的重要途径。例如,国内已开展了甲苯甲醇烷基化技术的研究,许多项目也已进入中试阶段,但也面临着工艺过程复杂,副反应多且选择性低、经济性不佳、含酸废水排放量大、催化剂寿命短等瓶颈问题。未来开发高选择性和稳定性的催化剂、降低甲醇消耗及副产物量,是决定该技术能否大规模应用的关键因素。此外,苯与甲醇烷基化、甲苯甲醇甲基化、煤基合成气直接制芳烃等技术也都有所突破,应持续关注这些技术的研究进展并加快工业转化进程。当前国内煤(甲醇)制芳烃技术正处于产业化初期,在碳中和背景下,发展现代煤化工技术势必面临严峻挑战。应快速响应国家清洁“双碳”目标和低碳发展战略,通过构建先进的煤基清洁能源化工体系,亟早制定减排措施以及限定排放指标等,以实现煤(甲醇)制芳烃技术的绿色可持续发展。

2.优化现有资源配置,提升芳烃生产效能

芳烃产业的发展应立足现有成熟工艺技术,通过优化生产运行过程来降低生产成本,需加强对原料的优化配置,挖掘现有装置潜能、扩展原料来源并拓宽原料适应性,充分利用炼化一体化优势,最大限度地优化资源配置,实现“油、化、煤”一体化协同发展。随着国内新建芳烃装置的快速发展,芳烃产品终将供大于求,市场优胜劣汰不可避免,因此亟需提升现有装置的生产效能,通过提高芳烃产品的选择性和收率,以及不断降低能耗、物耗、运行成本等手段,才能在行业中保持一定的竞争力。同时,还需加快芳烃产品差异化开发,近年来国内新上芳烃装置的目标产品均为PX,随着市场供需逐渐趋于平衡,产业结构单一、应用领域受限等矛盾将开始凸显,产品的附加值和利润率也将会进一步降低,因此加快调整芳烃的产品结构及优化资源配置至关重要。

3.加强数字技术攻关,助力芳烃智慧生产

与全球发达国家石化企业相比,我国芳烃产业虽已在技术层面上有较大突破,但在当前能源革命和能源转型加快推进的新趋势下,应当抓住数字化、智能化的发展浪潮,加强数字化技术攻关,有效利用云计算、物联网、5G、大数据、人工智能等为代表的数字技术,实现产业的转型升级和价值增长。同时,炼化企业还应遵循数字经济发展规律,积极抓好数字化转型顶层设计,全面打造“支撑当前、引领未来”的新型数字化能力。通过科研平台集成共享专业软件、仪器设备、专利文献等要素,提高多专业跨单位协同研发效率,利用人工智能、大数据分析等新的数字化工具,助力新产品开发、提升科研效率。