摘要: 回顾了中国石化石油化工科学研究院开发的重质原料制轻烯烃的催化裂化家族工艺的发展过程。这些技术与催化裂化工艺的不同在于其采用了新的工艺设备布置和特殊配方催化剂。催化裂化家族工艺主要包括以重质油为原料多产丙烯的催化裂解(DCC-Ⅰ)技术、多产丙烯兼顾生产优质汽油的催化裂解(DCC-Ⅱ)技术,最大量生产优质汽油和液化气(MGG)技术、用常压渣油最大量生产优质汽油和液化气(ARGG)技术,提高柴油并多产气体烯烃和液化气(MGD)技术,重油催化裂化提高异构C4和C5气体烯烃产率(MIO)技术,以重质油为原料最大量生产乙烯和丙烯的催化热裂解(CPP)技术,选择性催化裂解(MCP)技术、增强型催化裂解(DCC-plus)技术、高效催化裂解(RTC)技术。介绍了这些技术开发及工业应用的过程及结果,展望了其未来发展方向,为炼油向化工转型提供参考。

关键词: 重质油 催化裂化 乙烯 丙烯 液化气 汽油 柴油

催化裂化家族工艺是在催化裂化工艺的基础上,根据当时我国国民经济发展的需要,通过开发新的催化材料和催化剂,并相应地改造催化裂化工艺和设备,来调整催化裂化产品的分布,以满足市场的需求,从而获得最大的经济效益[1]。

催化裂化家族工艺有两层含义:第一,它是在现代催化裂化技术基础上发展起来的;第二,这个发展和延伸成为系列化。催化裂化家族工艺主要包括以重质油为原料多产丙烯的催化裂解(DCC,即DCC-Ⅰ)技术、多产丙烯兼顾生产优质汽油的催化裂解(DCC-Ⅱ)技术、最大量生产优质汽油和液化气(MGG)技术、用常压渣油最大量生产优质汽油和液化气(ARGG)技术、以重质油为原料最大量生产乙烯和丙烯的催化热裂解(CPP)技术、提高柴油并多产气体烯烃和液化气(MGD)技术以及重油催化裂化提高异构C4和C5气体烯烃产率(MIO)技术等。这些新工艺的开发,都是以市场为导向的,是原中国石化总公司的战略课题,是在中国石化石油化工科学研究院(石科院)长期研究积累的基础上,通过各学科各研究部门的通力合作,以矩阵式的攻关方式进行研发,然后通过与工程设计、生产单位的紧密协作,以“十条龙”攻关的形式从实验室研究直到工业化开发成功。

随着催化裂化原料和市场的变化,石科院催化裂化家族工艺成员不断扩充,近年来相继开发出选择性催化裂解(MCP)技术、增强型催化裂解(DCC-plus)技术、高效催化裂解(RTC)技术等。

1、DCC工艺

20世纪80年代,我国原油的年产量已达100 Mt,中央提出进行“如何用好1亿吨油”的规划,要求各有关部门提出建议。

早在1980年,石科院根据国外的报导,对ZSM-5沸石的择形催化裂化提高汽油辛烷值予以关注,并建立了限制指数(Constrain Index)的气相色谱分析方法,来评价ZSM-5沸石的择形催化性能[2]。1982年,对ZSM-5沸石作为催化裂化高辛烷值汽油助剂进行了研究,取得了满意的结果[3]。之后,以轻柴油为原料,用老化后的ZSM-5催化剂,在常规催化裂化条件下,得到高产率的丙烯[4]。在催化裂化过程中,通过加入ZSM-5助剂、提高反应温度和加大蒸汽量,可使产品中的丙烯含量比常规催化裂化增加2倍以上。以上这些研究结果,都为用重质油生产轻烯烃和提高汽油辛烷值提供了试验依据,从而为实现重质油制轻烯烃实现工业化建立了信心。

1.1 新催化材料及工艺试验

石科院成功开发了ZRP沸石,性能非常适合重质油多产丙烯,在国内获得了专利授权,并于1988年初建成一套10 kg/h的催化剂生产中试装置。同时,FCC改造后的中型装置正式投入运行试验。用大庆减压蜡油(VGO)和管输蜡油作原料,丙烯的产率分别为21%和17%。

1.2 工业化试验

1990年1月到9月,中国石化济南分公司把原300 kt/a的提升管高效再生FCC装置,改造为60 kt/a的DCC装置。工业试验标定结果表明,以临商中间基油为原料,在反应温度560 ℃时,乙烯产率为4.16%~5.67%,丙烯产率为16.68%~20.56%,丁烯产率为12.37%~15.12%,与中型试验结果吻合。

1.3 第一套DCC工业装置的建设

中国石化安庆分公司(安庆石化)第一套400 kt/a DCC工业装置由石科院提供设计基础数据,原中国石化北京设计院承担工程设计,从1992年开始设计施工,1995年3月24日开车成功。工业标定显示,该装置处理量达到500 kt/a,以减压蜡油和加氢蜡油(HTVGO)为原料,丙烯产率为17.0%~18.6%。该装置投产成功不仅为DCC工艺技术的完善提供了经验,而且对提高我国石化工业经济效益具有重要意义。

1.4 DCC成套技术走向国际市场

DCC技术开发成功,为中国石化的技术走出国门、提高国际知名度奠定了重要基础[5]。

1994年与美国石伟工程公司合作,DCC技术在泰国找到了用户——TPI石油公司,为我国炼油成套技术出口创造了条件。泰国DCC装置设计加工能力为750 kt/a,由美国石伟工程公司承包设计,使用的裂解催化剂是由中国石化齐鲁石化公司催化剂厂提供的开工剂CRP-S和正常生产用剂CRP-1催化剂。

装置于1995年开始建设,1997年7月9日正式标定,结果显示,乙烯和丙烯产率分别达到5.06%和17.43%,均达到了设计指标。

与泰国TPI公司达成DCC技术使用许可协议10年之后,2004年又向沙特阿拉伯阿美石油公司转让了该技术,建设了一套4.60 Mt/a特大型DCC装置。该装置是目前全球最大的DCC装置,于2009年5月一次开车成功。性能考核标定结果显示,装置处理量达到4.65 Mt/a,聚合级丙烯和乙烯的实际产量分别为1.005 4 Mt/a和227.3 kt/a,分别超过了950 kt/a和225 kt/a的保证值;其余各项产物产量和性质指标也全部达到了技术许可合同的保证值。这表明DCC技术超大型化的全面成功,在国际上被业界风趣地誉为“丙烯发生器”。

到2020年底,又有4套装置分别在印度和泰国先后投产,生产能力总共为8.00 Mt/a;另有一套2.90 Mt/a装置正在设计之中。

2、DCC-Ⅱ型工艺

在实验室成功开发出以重质油为原料生产丙烯的DCC-Ⅰ技术后,石科院于1988年开始进行以重质油为原料直接制取异构烯烃的DCC-Ⅱ型催化裂解技术探索研究,目的在于提高汽油的品质,同时兼顾增产丙烯、异丁烯和异戊烯。为此,必须增加重油的一次裂化,增加汽油的二次裂化,抑制氢转移反应,增强催化剂的脱氢功能和提高异构烯烃在总烯烃中的比例[6-7]。与DCC-Ⅰ工艺比较,DCC-Ⅱ型工艺的反应器只是提升管,没有床层。反应温度介于催化裂化与DCC-Ⅰ之间,为500~540 ℃,稀释蒸汽量和剂油比也介于二者之间。同时,研制出了DCC-Ⅱ型催化裂解催化剂CIP-1催化剂。

1994年8月,在对中国石化济南分公司150 kt/a的催化裂化装置进行改造后,进行了DCC-Ⅱ型工艺的工业试验。结果显示:以临商蜡油掺脱沥青油(DAO)为原料,丙烯产率为12.52%,异丁烯产率为4.57%,异戊烯产率为5.78%,汽油产率为40.98%。

3、重油选择性裂解(MCP)工艺

通过对重油催化裂解过程丙烯生成途径的研究,明确了丙烯生成是重油大分子一次裂化和汽油馏分二次裂解共同作用的结果。重油馏分催化裂解初期,以重油大分子一次裂化生成丙烯为主,同时干气主要由单分子裂化反应生成;随着原料转化深度的增加,汽油馏分二次裂解反应在丙烯生成反应中所占比例增大,同时缩合反应对干气生成的影响更为重要[8]。

基于上述重油一次裂解反应和高烯烃含量汽油二次裂解反应的基础研究,开发出重油选择性裂解(MCP)技术,并在扬州石化有限责任公司(扬州石化)进行了工业试验。扬州石化将一套ARGG装置改造成MCP工业示范装置,进行MCP技术的工业验证[9]。装置改造设计基础工艺包由石科院提供,长岭炼化岳阳工程设计有限公司进行工程设计,中国石化第十建设公司负责施工。该装置于2010年8月开工建设,2011年7月一次开车成功。

该装置以苏北常压渣油(ATB)为原料,采用MCP技术后装置的丙烯产率达到17.05%,异丁烯产率达到5.5%,干气产率为4.79%,裂解汽油研究法辛烷值(RON)为94.6,裂解柴油十六烷指数为30,装置总液体收率为80.23%。MCP技术在产品分布合理的前提下达到了丙烯产率最大化的技术目标。扬州石化在采用MCP技术后,连续多年获得中国石化吨油效益优胜单位。

4、增强型催化裂解(DCC-plus)工艺

为了克服DCC-Ⅰ技术无法兼顾提高轻烯烃产率和降低干气与焦炭产率的不足,石科院提出增强型催化裂解(DCC-plus)技术构思,采用多反应区组合反应器型式,在DCC-Ⅰ的基础上增加了第二提升管反应器,通过第二提升管将高温、高活性的再生催化剂输送到流化床反应器中,流化床反应器的温度和催化剂活性可通过第二提升管反应器中催化剂的温度和循环量来调节,实现提升管反应器与流化床反应器的分区精准控制。增强型催化裂解技术不仅强化了重质原料油的一次裂化反应和汽油馏分的二次裂化反应,而且耦合了C4馏分和轻汽油馏分循环裂化技术,通过第二提升管将富含烯烃的C4馏分和轻汽油馏分进行回炼,可以进一步提高丙烯和乙烯的产率[10]。

中国海油东方石化有限公司1.20 Mt/a DCC-plus装置于2014年2月一次开车成功[11]。2015年标定结果显示,以涠洲等常压渣油为原料,丙烯产率为13.97%,干气产率为4.34%,汽油产率为35.10%,汽油RON为96。为适应市场需求的变化,在2017年,通过催化剂配方和操作条件的调整,丙烯产率达到18.22%,汽油产率降至25.87%。

中国海油大榭石化有限公司2.20 Mt/a DCC-plus装置使用的原料为常压渣油和加氢裂化尾油(UHCO)的混合原料油[12]。2016年6月大榭石化DCC-plus装置一次开车成功。工业运转及标定结果表明[13],使用50%石蜡基常压渣油与50%中压加氢裂化尾油的混合原料,装置的乙烯产率为5.16%,丙烯产率为 21.55%。

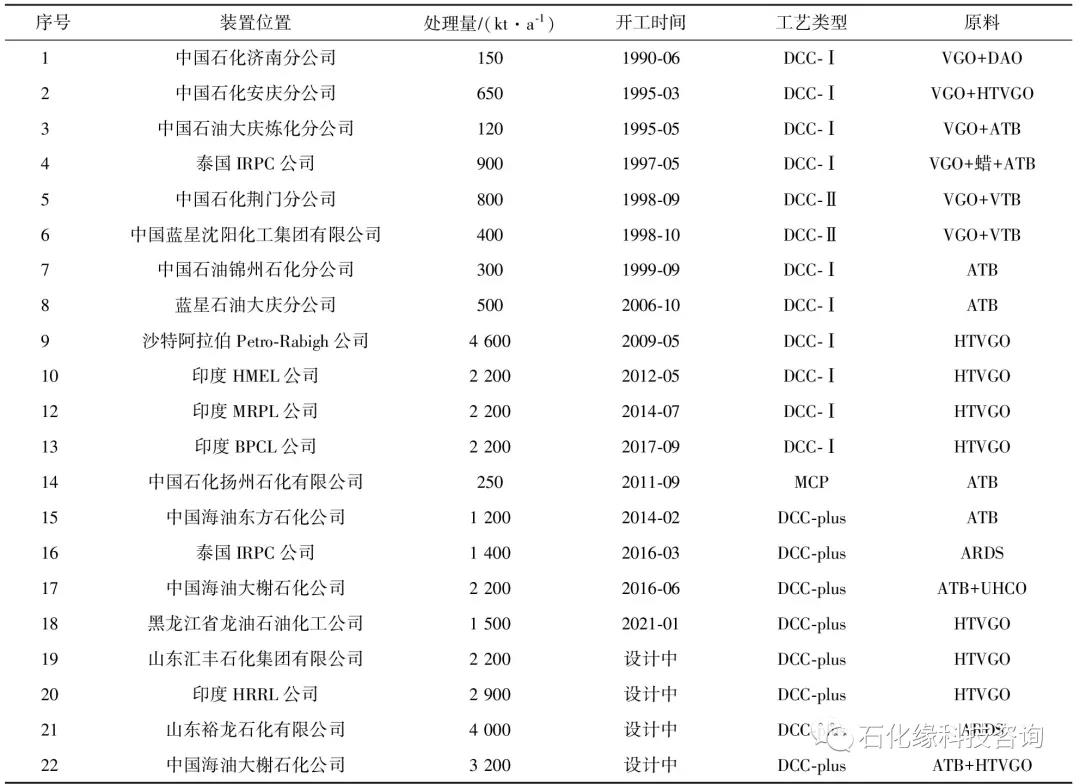

表1列出了DCC系列技术在国内外的应用推广情况[14-15]。

表1 DCC系列技术在国内外应用情况

5、MGG和ARGG工艺

MGG是多产液化气和汽油的催化裂化家族工艺,采用各种重减压馏分油、掺渣油、脱沥青油或焦化蜡油为原料;ARGG是以常压渣油为原料的MGG工艺[16-18]。

1992年6月底,对原中国石化兰州炼化公司(兰州炼化)第一套催化裂化装置进行了停工改造,于7月30日开始了最大量生产富含烯烃(尤其是丙烯)的液化气和辛烷值高、安定性好的汽油的MGG工艺技术的工业试验[19]。经过3个多月的工业运转,采用提升管反应器,使用RMG和RAG系列催化剂,反应温度为510~540 ℃,液化气产率可达25%~40%,汽油产率为40%~55%,液化气加汽油产率为70%~80%,液化气和汽油产率的比值可以用不同的操作条件来控制和调节。汽油RON一般为91~95,MON为80~82,诱导期为500~900 min。该工艺的主要特点是:油气兼顾,原料范围广,高价值产品收率高和产品灵活性大等。

在MGG成套技术的基础上,石科院进一步研究开发了以常压渣油为原料的工艺和催化剂,即ARGG工艺技术。

1998年6月,在原岳阳石化总厂建成投产第一套800 kt/a大型工业化ARGG装置。ARGG工艺技术的主要特点[20]是:①油气兼顾,油化结合。在高的液化气和汽油产率下,同时可以得到好的油品质量,特别是汽油的质量,相当于或优于催化裂化的油品性质。②原料广泛。可以加工各种原料,特别是可以加工掺渣油、常压渣油或者原油等重质原料,尤其适合于加工石蜡基原料。③高价值产品产率高。液化气加油品产率可以达到80%~90%,液化气加汽油产率可以达到70%~80%。

6、MGD工艺

多产液化气及柴油催化裂化(MGD)技术是针对20世纪90年代,国内许多地区经常出现季节性的汽油市场饱和、液化气和柴油产品短缺,许多炼油企业希望能够在催化裂化装置上同时多产液化气和柴油,以增加企业适应市场变化的能力,从而增加企业的效益而开发。MGD在提升管反应器中形成多个反应深度不同的区域,原料可按轻重、裂化性能和反应深度的不同,在不同区域进行选择性裂化和控制汽油裂化反应,最大量生产液化气和轻柴油,从而区别于前述几种催化裂化技术[21-24]。

MGD工业试验是在中国石化广州分公司(广州石化)和福建炼化分公司(福建炼化)的催化裂化装置上进行的。1999年4月,按照MGD技术要求,对广州石化设计处理能力为1.0 Mt/a的重油催化裂化装置进行了技术改造,实现了预定目标。MGD技术在广州石化和福建炼化的催化裂化装置上成功工业应用之后,陆续有37套催化裂化装置采用MGD技术进行改造,涉及各种催化裂化装置型式和不同种类的原料油,总加工能力达到35.00 Mt/a。

7、MIO工艺

1992年,石科院根据市场需要,通过开发新型催化材料和催化剂,使催化剂与工艺相配套,开发了最大量生产异构烯烃的催化裂化技术,即MIO工艺。

1995年3—6月,MIO工艺技术在兰州炼化开始进行工业试验。以常规催化裂化进料(包括重质馏分油掺炼部分减压渣油)为原料,使用石科院研制、中国石化齐鲁石化公司催化剂厂工业生产的RFC专用催化剂,在兰州炼化400 kt/a装置上进行以新疆油为主要原料的工业试验(掺炼20%~30% 减压渣油)时,C4、C5异构烯烃产率达到10.18%,丙烯加异构烯烃产率达到20.41%,平均异构烯烃产率比常规催化裂化操作模式增加1.45倍,汽油的RON增加了3以上,同时93号汽油产率可达到40.74%[25]。

8、CPP工艺

在DCC-Ⅰ最大量生产丙烯技术基础上,开发出了重油直接制取乙烯和丙烯的CPP工艺技术[26]。该工艺特点为:①反应温度为580~640 ℃,是一个催化反应和热反应共存的过程;②专用催化剂具有正碳离子反应和自由基反应双重催化活性;③操作方式灵活,可根据需要灵活调整产品结构,实现最大量乙烯、最大量丙烯或乙烯和丙烯兼产等多种操作模式;④可以加工重质原料油,包括蜡油、蜡油掺渣油、焦化蜡油、脱沥青油以及全常压渣油等,拓宽了乙烯的原料来源,降低了乙烯原料成本[27-28]。

8.1 沸石材料的合成、筛选和改性

石科院在成功开发ZRP沸石的基础上,以金属离子改性得到PMZ沸石,以PMZ作活性组元制备了CPP催化剂,可使CPP工艺的乙烯产率、乙烯选择性和乙烯/丙烯产率比明显提高。通过对催化剂活性组分、基质及其制备工艺的系统研究,石科院成功开发适合催化热裂解工艺要求的CEP催化剂[29-30]。

8.2 工业试验

中国石油大庆炼化分公司将一套120 kt/a的DCC装置和150 kt/a的气体分馏装置,改造成为80 kt/a的CPP试验装置。以大庆常压渣油为原料,用专门开发的CEP催化剂,标定了3个方案,即多产丙烯、兼顾乙烯和丙烯、多产乙烯。按多产丙烯方案操作时,乙烯、丙烯和丁烯的产率分别为9.77%,24.60%,13.19%;兼顾乙烯和丙烯方案相应结果分别为13.71%,21.45%,11.34%;多产乙烯方案相应结果分别为20.37%,18.23%,7.52%。

8.3 工业应用

沈阳化工集团沈阳石蜡化工有限公司(沈阳蜡化)500 kt/a CPP装置于2009年7月建成投料试车,并一次开车成功。经过几个月的生产运行和调整优化,该CPP装置运行平稳。

工业运转及72 h性能考核结果表明[31]:①该CPP装置反应-再生系统催化剂流化正常,整套工艺流程配置合理,操作稳定,调节灵活。②该CPP装置(含裂解炉)的乙烯产率为18.32%,丙烯产率为21.58%,二者合计39.90%,超过装置性能保证值(36%);产品乙烯纯度超过99.99%,产品丙烯纯度超过99.9%,质量达到优等品指标。③该工艺技术成熟可靠,开辟了一条以石蜡基常压渣油为原料生产乙烯、丙烯的新工艺路线。④该工艺中裂解气精制与分离系统流程配置合理,满足聚合级乙烯、丙烯的生产要求。

2014年7月,延长石油公司的一套1.50 Mt/a的装置按CPP工艺多产丙烯操作模式实现了投产。

9、高效催化裂解(RTC)技术

基于对催化裂解过程化学反应、过程强化以及加氢渣油分子水平的新认识,石科院开发了独特结构、可控性优异的反应器,进而开发了劣质重油高效催化裂解(RTC)技术[32-33]。RTC采用具有拟全浓相、拟匀速、拟均一温度的快速流态化行为特征的新型催化裂解反应器技术,将重油催化裂解转化为乙烯和丙烯。该技术原料适应性宽,可加工中间基/环烷基加氢渣油;催化反应选择性高,乙烯和丙烯产率更高;过程选择性高,焦炭产率低。

经过对安庆石化650 kt/a催化裂解装置进行改造后,开展了RTC工业试验。结果表明,与原有技术相比,以加氢重油为原料,乙烯和丙烯产率分别增加0.5百分点和2百分点以上,焦炭产率降低了0.5百分点。此外,汽油烯烃含量降低,芳烃质量分数增加8百分点以上,安庆石化新建3.0 Mt/a的RTC装置正在设计中,预计将于2023年投入运行。

10、展 望

10.1 原油加工将由生产能源燃料向生产化工原料过渡

随着石化产品市场需求不断增加,炼油化工一体化已成为石油化工行业的重要发展战略。炼化企业应根据原油的性质,按照“宜烯则烯、宜芳则芳”的原则,选取合适加工工艺路线和产品方案,从大量生产成品油转向生产化工原料。从目前发展趋势看,原油作为能源燃料向化工原料过渡已成为必然。由于蒸汽裂解等热过程的灵活性和原料适应性有限,类似FCC的多产轻烯烃工艺将可能成为原油生产化工原料的核心技术。

10.2 强化原料、催化剂、工艺的协同作用,多产化工产品

催化裂化过程涉及平行-顺序反应,所需产品如汽油是中间产品,抑制中间产品再转化是实现目标产品最大化的关键。但在生产轻烯烃的催化裂化工艺中,需要将一次反应生成的中间馏分烯烃(如汽油馏分烯烃)进一步裂化为轻烯烃。由于中间馏分裂解需要更高的活化能,因此,多产轻烯烃催化裂化工艺需要比催化裂化工艺更高的反应温度和更长的油气停留时间。当将ZSM-5与USY分子筛催化剂结合使用时,轻烯烃的增加主要来自USY催化产生的汽油馏分中烯烃的选择性单分子裂化。

为了最大化生产化工产品,在重油转化阶段,需要维持足够的重油转化能力,促进一次裂化反应的同时抑制一次氢转移反应,最大化生产中间馏分烯烃。在中间馏分烯烃转化阶段,需要将中间馏分烯烃高选择性转化为轻烯烃,同时生成的轻烯烃可以快速扩散至气相,从而抑制其二次反应。

20世纪80年代以来,ZSM-5作为助剂首次商业化引入催化裂化工艺,以提高汽油辛烷值。然而,现在添加ZSM-5主要用于提高C2~C5烯烃产率。在提高汽油辛烷值时,ZSM-5助剂将裂解汽油中低辛烷值的直链烯烃异构化;而在多产轻烯烃过程中,ZSM-5的添加量大幅增加,尽可能转化由Y沸石催化生成的中间馏分烯烃。

ZSM-5沸石具有中等孔径分布,可选择性裂解中间馏分烯烃,通常对生成轻烯烃(C2~C5),特别是丙烯具有非常好的选择性。与Y型沸石一样,ZSM-5沸石可接近性的改善将降低二次反应(如氢转移)的发生。具有纳米晶体(

含渣油原料中的大分子必须在基质表面裂化为可扩散到沸石孔中的小尺寸分子,以进一步选择性裂化。商用重油生产轻烯烃催化剂的整体活性和选择性由沸石和基质决定,并且可以通过改变不同沸石与基质的比率,形成不同的梯度孔,进而通过不同孔道催化材料的相互协同,发生梯度裂解反应,来调整催化剂的活性和选择性。不同催化材料最佳配比通常取决于原料组成、工艺操作条件和所需产品方案。对于重油生产轻烯烃,活性基质、Y沸石和ZSM-5的协同作用至关重要。

可以看出,为了多产轻烯烃,需要根据原料性质采用适宜的反应器型式、催化剂配方、工艺条件,使得重油转化与中间馏分转化高度协同。在DCC工艺中,采用了提升管+床层反应器型式。在提升管阶段,将重油高选择性转化为汽油烯烃,汽油烯烃不经分离直接进入床层反应器中,进一步裂解为轻烯烃。30多年的工业应用结果证明,DCC工艺成熟,可获得目前工业规模的轻烯烃最高产率。在实际应用过程中,DCC工艺提升管反应区和床层反应区的反应条件以及DCC催化剂,需要根据具体原料性质、所需产品方案进行针对性的调整,根据催化裂化平行顺序反应的特点,形成一个上下游反应协同的反应体系,进一步提高轻烯烃的产率和选择性,避免产生过多的干气和焦炭。当然,根据具体的原料性质,重油反应区和中间馏分反应区也可采用不同反应器型式,如重油反应阶段和中间馏分反应阶段均采用快速床型式,同时相应的优化反应温度和不同反应区油气停留时间,达到多产轻烯烃的目的,进而提高催化裂解原料的适应性。

10.3 开发原油生产轻烯烃技术

催化裂化领域现有的提高轻烯烃产率技术(如DCC等)可以扩展到加工整个原油馏分,在炼油厂目前的水平上,进一步大幅提高原油的石化产品产率。但在使用相同的操作条件和催化剂情况下,与原油中的重质组分相比,原油中轻质组分难以转化。轻质组分需要更高的反应温度、更高的催化剂活性。开发一种活性完全适合整个原油组分范围的催化剂配方仍然是一个挑战。目前,在单独的反应区中处理轻质组分可能是一种较好的选择,在开发出更好的催化剂之前,多反应器/区装置可能仍然是原油催化裂解工艺的基本特征[34]。同时,根据实际情况,原油催化裂解也可以和蒸汽裂解、催化重整装置组合使用,实现效益最大化。为了及时适应市场需求变化,通过烯烃之间相互转化,灵活调整不同轻烯烃的产量也应予以关注。

10.4 提高多产轻烯烃催化裂化装置的原料适应性

多产轻烯烃催化裂化装置的另一个重要问题是将加工越来越多的具有不同性质的非常规原料,如超重质原油、轻质致密油、来自生物质资源的原料、废塑料油和含氧化合物等。对这些原料的固有特性要进行更多的研究,以获得适用于每种新出现原料的优化工艺和催化系统。当然,原料性质是影响轻烯烃产率的关键因素,为了获取最大经济效益,有时需要对催化裂化装置原料进行比较苛刻的加氢处理,从而获得更高的轻烯烃产率。

10.5 开发低成本、环境友好的多产轻烯烃技术

多产轻烯烃催化裂化装置通常在苛刻条件下操作,反应温度高,水蒸气注入量,需要深入研究不同物流之间的热联合,优化水蒸气用量,开发低能耗、低排放的多产轻烯烃催化裂化技术,适应未来低碳生产石化产品的需求。